用于摩擦焊接的轮毂与轮辋搭接方法及其焊接方法.pdf

灵慧****89

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于摩擦焊接的轮毂与轮辋搭接方法及其焊接方法.pdf

一种用于摩擦焊的轮毂与轮辋搭接方法,包括如下步骤:(a)分别形成轮辐与轮辋,其中所述轮辐的两端形成为与轮辋进行装配的装配头;及(b)对所述轮辐和轮辋进行贴边式过盈装配,其中所述装配头的装配面与所述轮辐的装配面接合。根据本发明的搭接方法和焊接方法,实现了轮毂的分体式加工成型,不仅车轮质量轻、强度高,而且车轮美观、效率高,成本低,提高车轮品质。

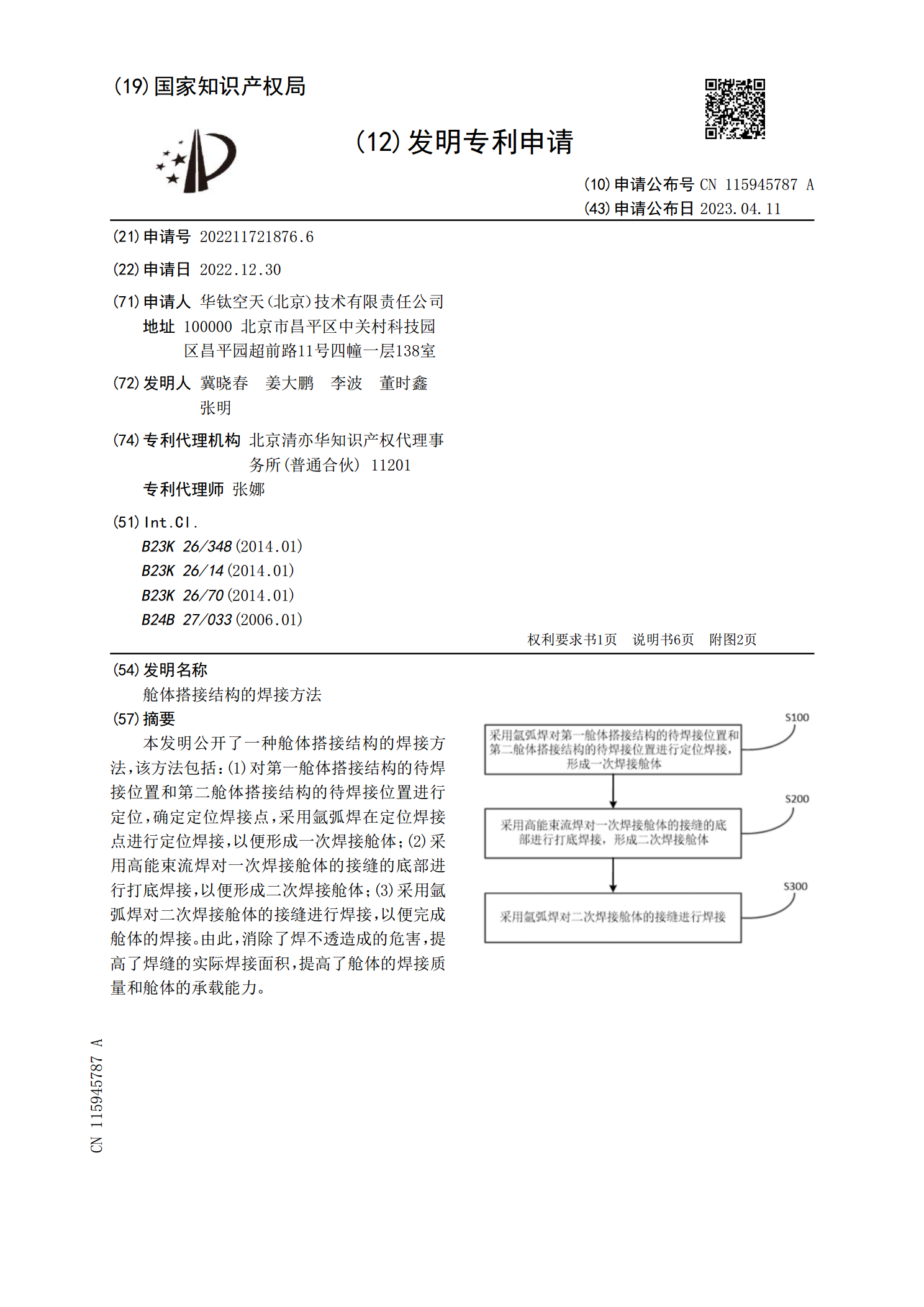

舱体搭接结构的焊接方法.pdf

本发明公开了一种舱体搭接结构的焊接方法,该方法包括:(1)对第一舱体搭接结构的待焊接位置和第二舱体搭接结构的待焊接位置进行定位,确定定位焊接点,采用氩弧焊在定位焊接点进行定位焊接,以便形成一次焊接舱体;(2)采用高能束流焊对一次焊接舱体的接缝的底部进行打底焊接,以便形成二次焊接舱体;(3)采用氩弧焊对二次焊接舱体的接缝进行焊接,以便完成舱体的焊接。由此,消除了焊不透造成的危害,提高了焊缝的实际焊接面积,提高了舱体的焊接质量和舱体的承载能力。

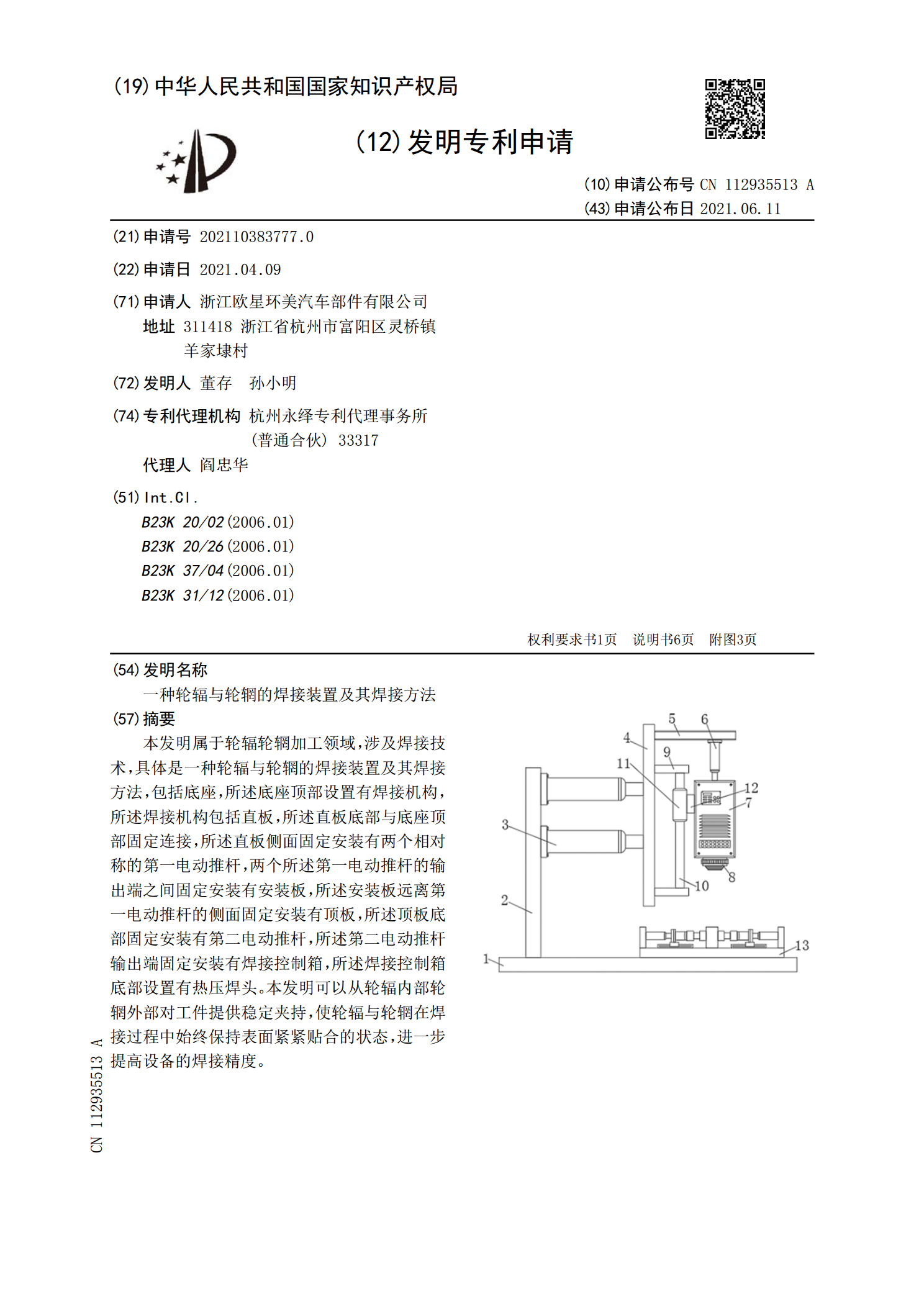

一种轮辐与轮辋的焊接装置及其焊接方法.pdf

本发明属于轮辐轮辋加工领域,涉及焊接技术,具体是一种轮辐与轮辋的焊接装置及其焊接方法,包括底座,所述底座顶部设置有焊接机构,所述焊接机构包括直板,所述直板底部与底座顶部固定连接,所述直板侧面固定安装有两个相对称的第一电动推杆,两个所述第一电动推杆的输出端之间固定安装有安装板,所述安装板远离第一电动推杆的侧面固定安装有顶板,所述顶板底部固定安装有第二电动推杆,所述第二电动推杆输出端固定安装有焊接控制箱,所述焊接控制箱底部设置有热压焊头。本发明可以从轮辐内部轮辋外部对工件提供稳定夹持,使轮辐与轮辋在焊接过程中

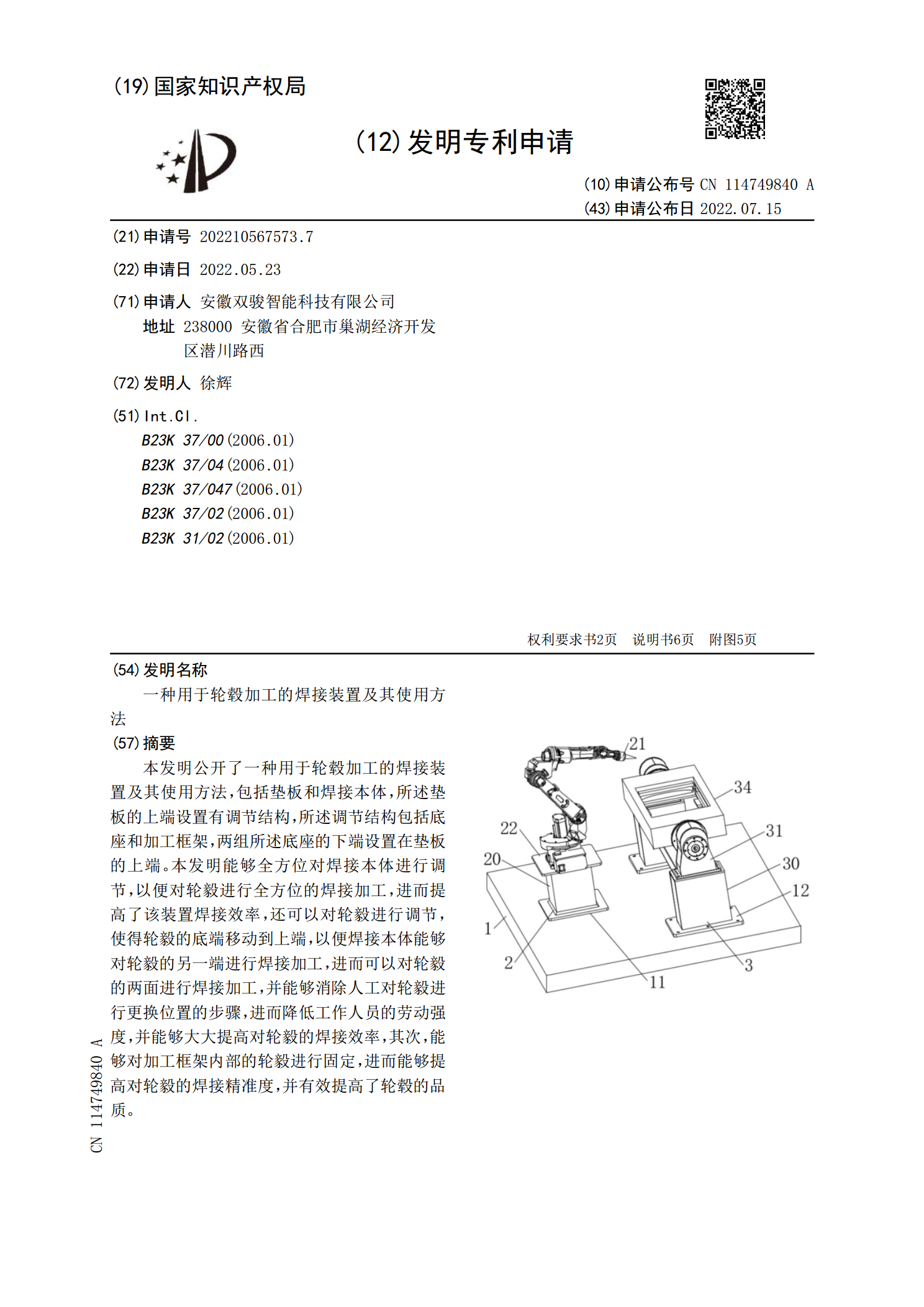

一种用于轮毂加工的焊接装置及其使用方法.pdf

本发明公开了一种用于轮毂加工的焊接装置及其使用方法,包括垫板和焊接本体,所述垫板的上端设置有调节结构,所述调节结构包括底座和加工框架,两组所述底座的下端设置在垫板的上端。本发明能够全方位对焊接本体进行调节,以便对轮毅进行全方位的焊接加工,进而提高了该装置焊接效率,还可以对轮毅进行调节,使得轮毅的底端移动到上端,以便焊接本体能够对轮毅的另一端进行焊接加工,进而可以对轮毅的两面进行焊接加工,并能够消除人工对轮毅进行更换位置的步骤,进而降低工作人员的劳动强度,并能够大大提高对轮毅的焊接效率,其次,能够对加工框架

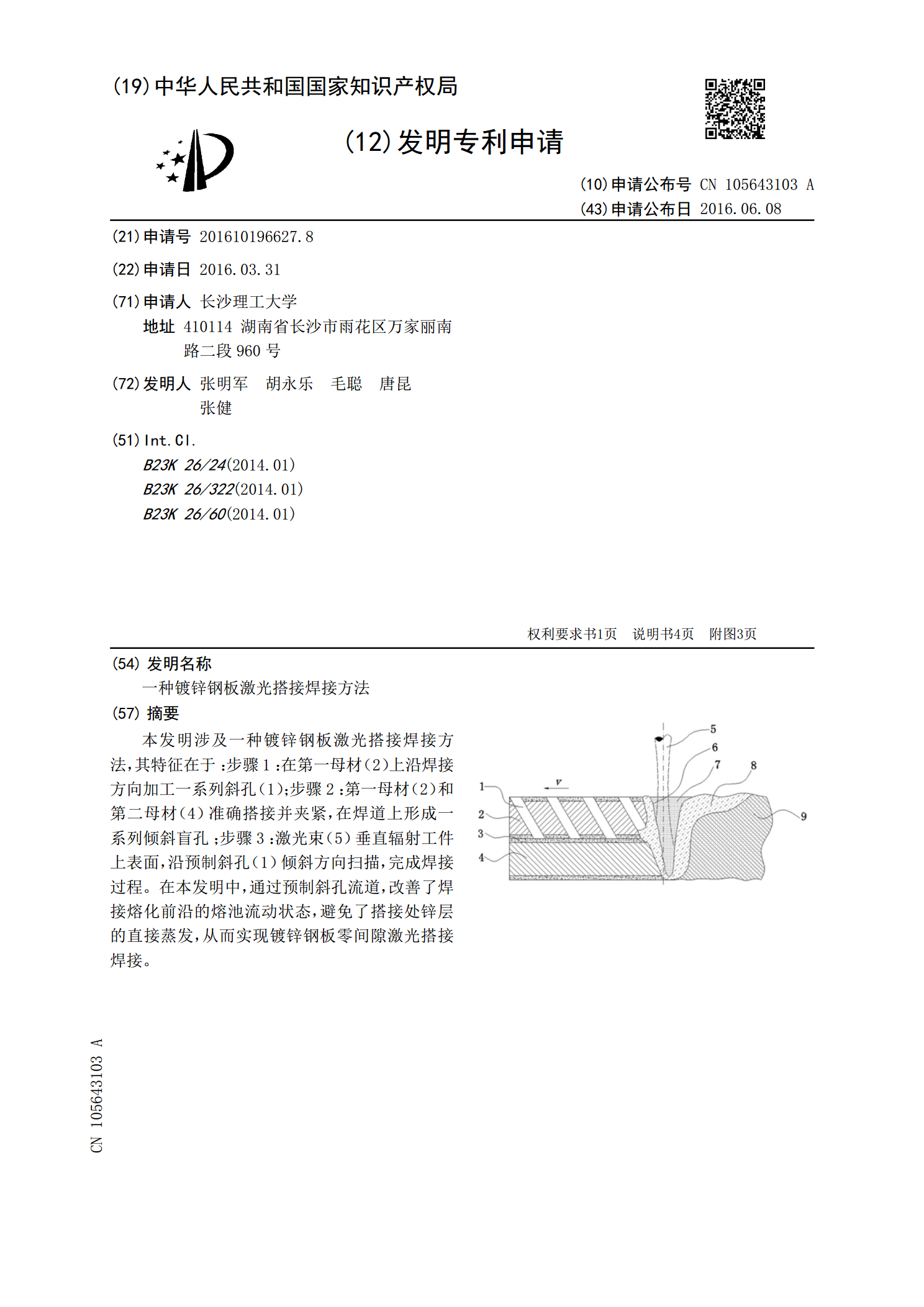

一种镀锌钢板激光搭接焊接方法.pdf

本发明涉及一种镀锌钢板激光搭接焊接方法,其特征在于:步骤1:在第一母材(2)上沿焊接方向加工一系列斜孔(1);步骤2:第一母材(2)和第二母材(4)准确搭接并夹紧,在焊道上形成一系列倾斜盲孔;步骤3:激光束(5)垂直辐射工件上表面,沿预制斜孔(1)倾斜方向扫描,完成焊接过程。在本发明中,通过预制斜孔流道,改善了焊接熔化前沿的熔池流动状态,避免了搭接处锌层的直接蒸发,从而实现镀锌钢板零间隙激光搭接焊接。