轮对压装退卸机.pdf

觅松****哥哥

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

轮对压装退卸机.pdf

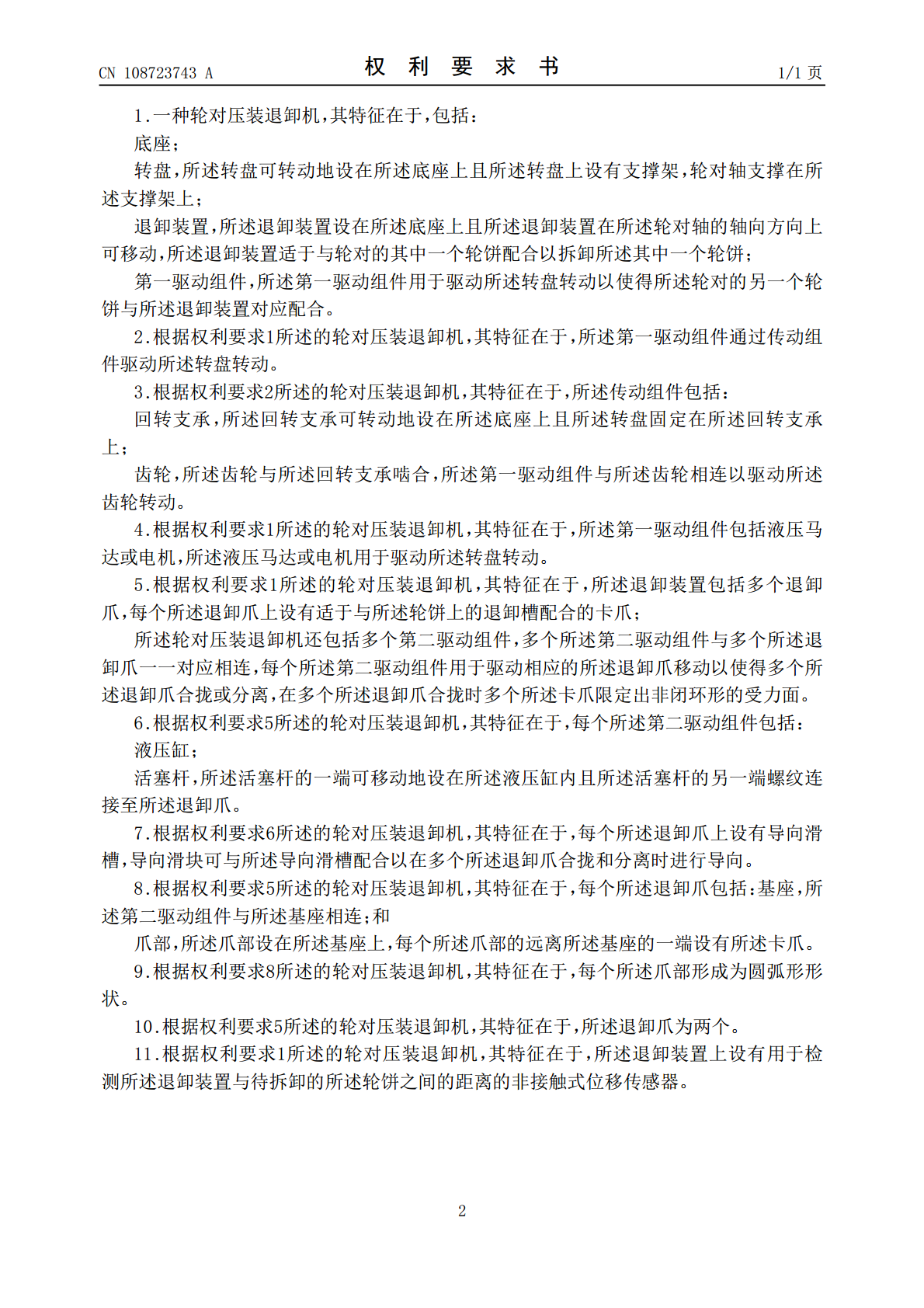

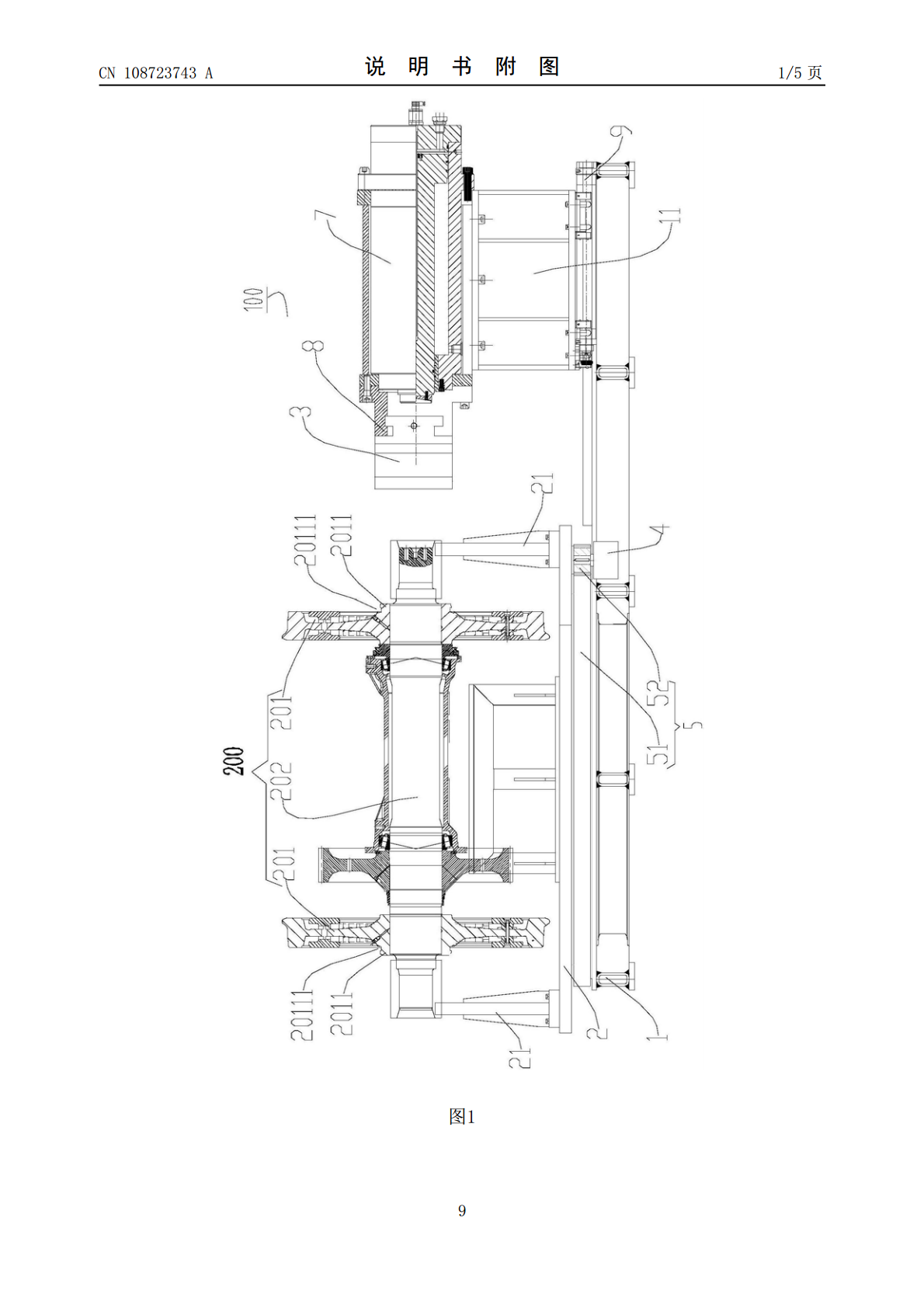

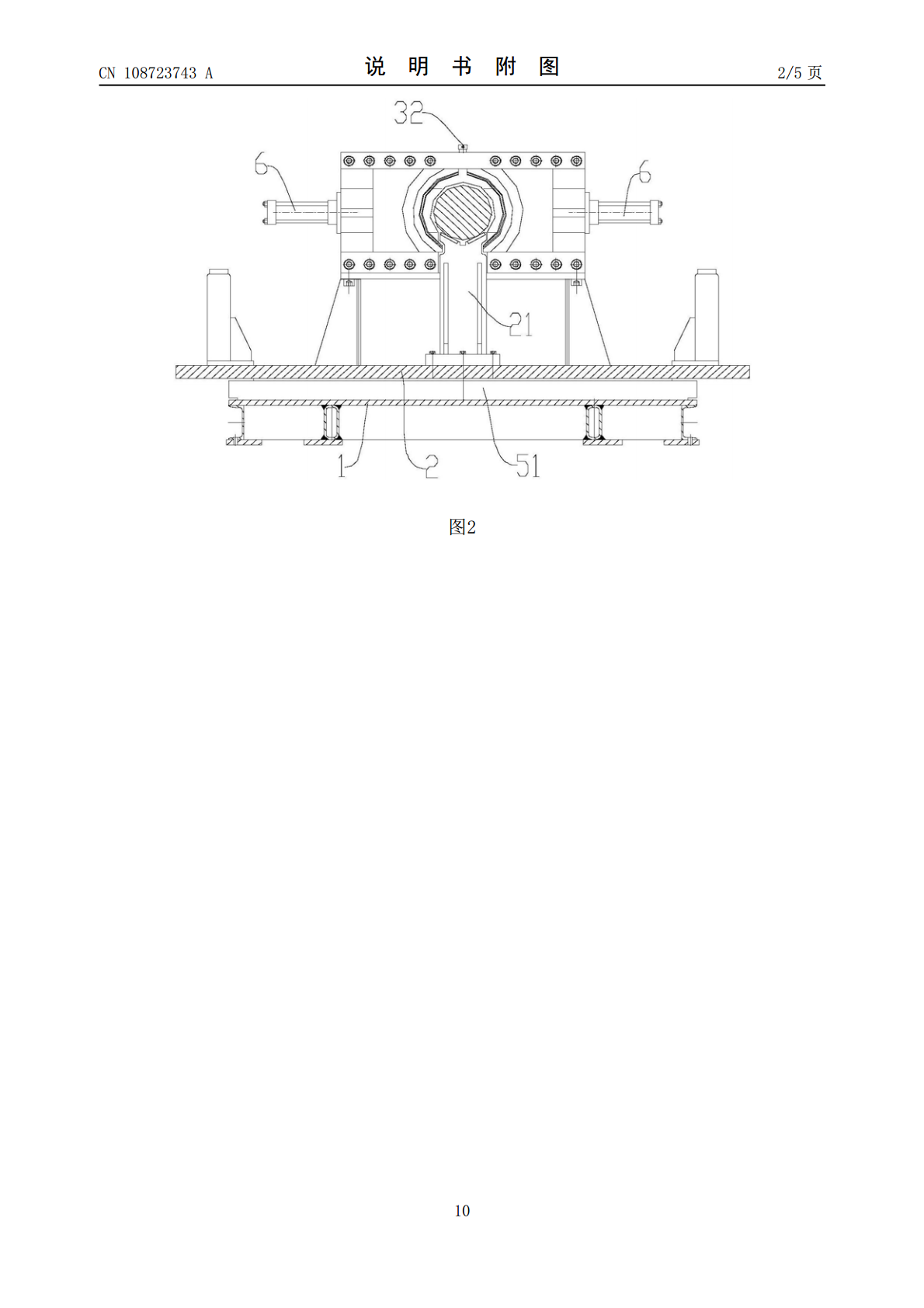

本发明公开了一种轮对压装退卸机,包括:底座;转盘,所述转盘可转动地设在所述底座上且所述转盘上设有支撑架,轮对轴支撑在所述支撑架上;退卸装置,所述退卸装置设在所述底座上且所述退卸装置在所述轮对轴的轴向方向上可移动,所述退卸装置适于与轮对的其中一个轮饼配合以拆卸所述其中一个轮饼;第一驱动组件,所述第一驱动组件用于驱动所述转盘转动以使得所述轮对的另一个轮饼与所述退卸装置对应配合。根据本发明的轮对压装退卸机,克服了天车吊装掉头存在的安全隐患,减轻了工人的劳动强度,生产效率和自动化程度高,有利于节约成本。

用于轮对齿轮的压装退卸机.pdf

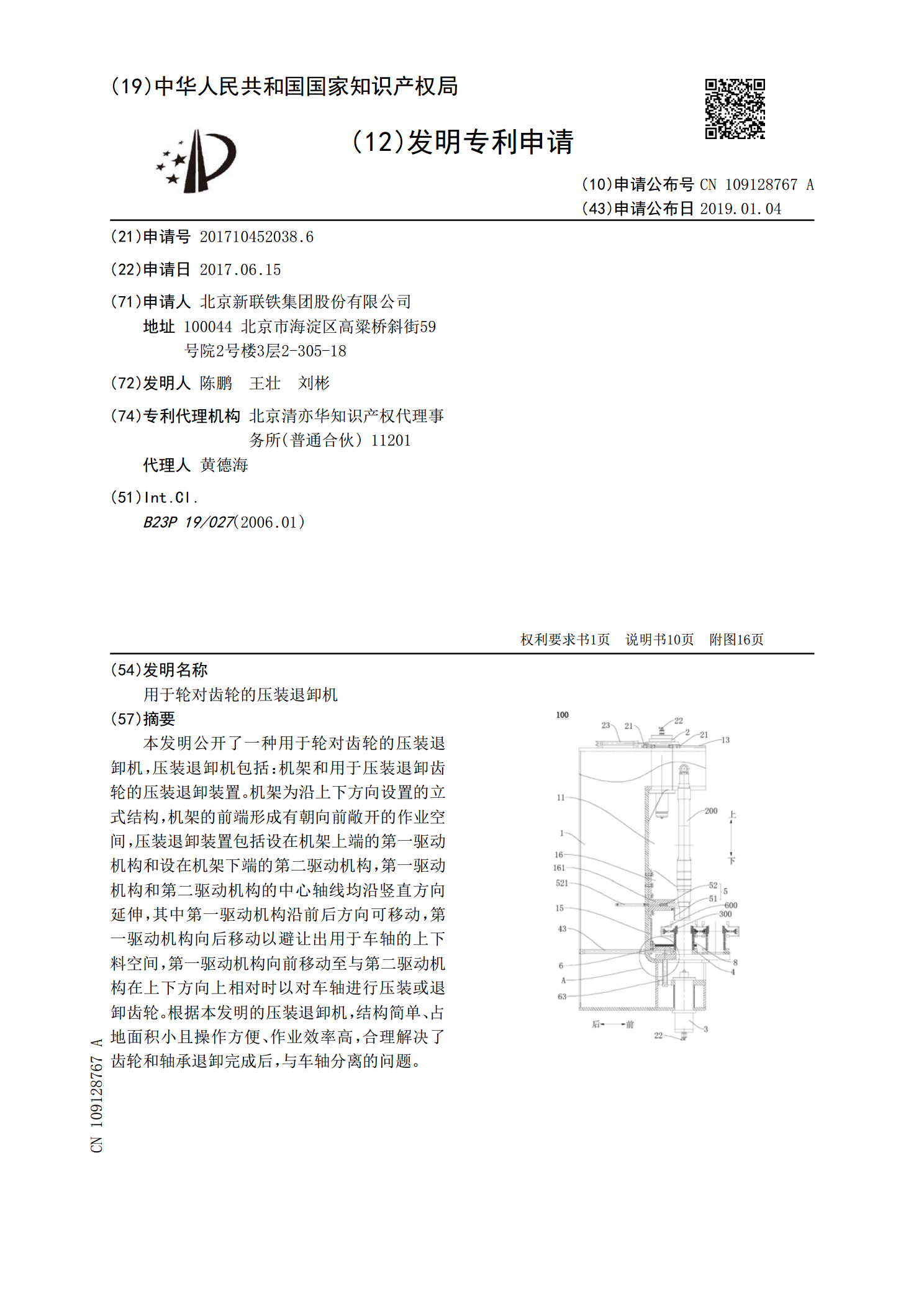

本发明公开了一种用于轮对齿轮的压装退卸机,压装退卸机包括:机架和用于压装退卸齿轮的压装退卸装置。机架为沿上下方向设置的立式结构,机架的前端形成有朝向前敞开的作业空间,压装退卸装置包括设在机架上端的第一驱动机构和设在机架下端的第二驱动机构,第一驱动机构和第二驱动机构的中心轴线均沿竖直方向延伸,其中第一驱动机构沿前后方向可移动,第一驱动机构向后移动以避让出用于车轴的上下料空间,第一驱动机构向前移动至与第二驱动机构在上下方向上相对时以对车轴进行压装或退卸齿轮。根据本发明的压装退卸机,结构简单、占地面积小且操作方

轴承压装退卸机.pdf

一种轴承压装退卸机,包括整体龙门框架、左右主复合油缸及导向装置、轮对升降装置、锁紧装置、推轮装置、轴承支座、轴承旋转装置、液压系统、测量及电气控制系统,左右主压装复合油缸轴对称装于龙门式框架左右支架内,其特征是:所述的左右主复合油缸的大活塞杆前端装有退卸拉爪装置,所述的退卸拉爪装置由液压马达、拉板、拉块组成,所述的液压马达装在拉板的下面,拉块装在拉板的上面。本机功能齐备:一机两用,同时具备压装和退卸的功能;适用范围广:具有广泛的压装和退卸各型轮对轴承的适用性和单头独立工作或双头同时工作的的灵活性;降低制造

铁路车辆轮对滚动轴承压装退卸一体机.pdf

本发明公开了一种铁路车辆轮对滚动轴承压装退卸一体机,包括有床身,床身上依次布置有轴承退卸装置、V形轮轴支架、轮轴升降旋转装置、轴承压装装置、位移检测装置,所述的轴承退却装置包括有固定于床身的退卸缸滑座,退卸缸滑座上固定安装有推进油缸、退却油缸、轴承接受装置,推进油缸的活塞杆连接有拆卸油缸,拆卸油缸的活塞杆铰接有退却爪,退却爪侧下方铰接有拉爪缸,退卸爪自动抱合滚动轴承后挡密封座,钩住被拆卸轴承后挡密封座端面,本发明轮轴升降旋转装置用于将轮对升起后旋转180度完成另外一端的轴承压装或退卸。轮毂支撑座用于轴承压

一种轮对退卸机.pdf

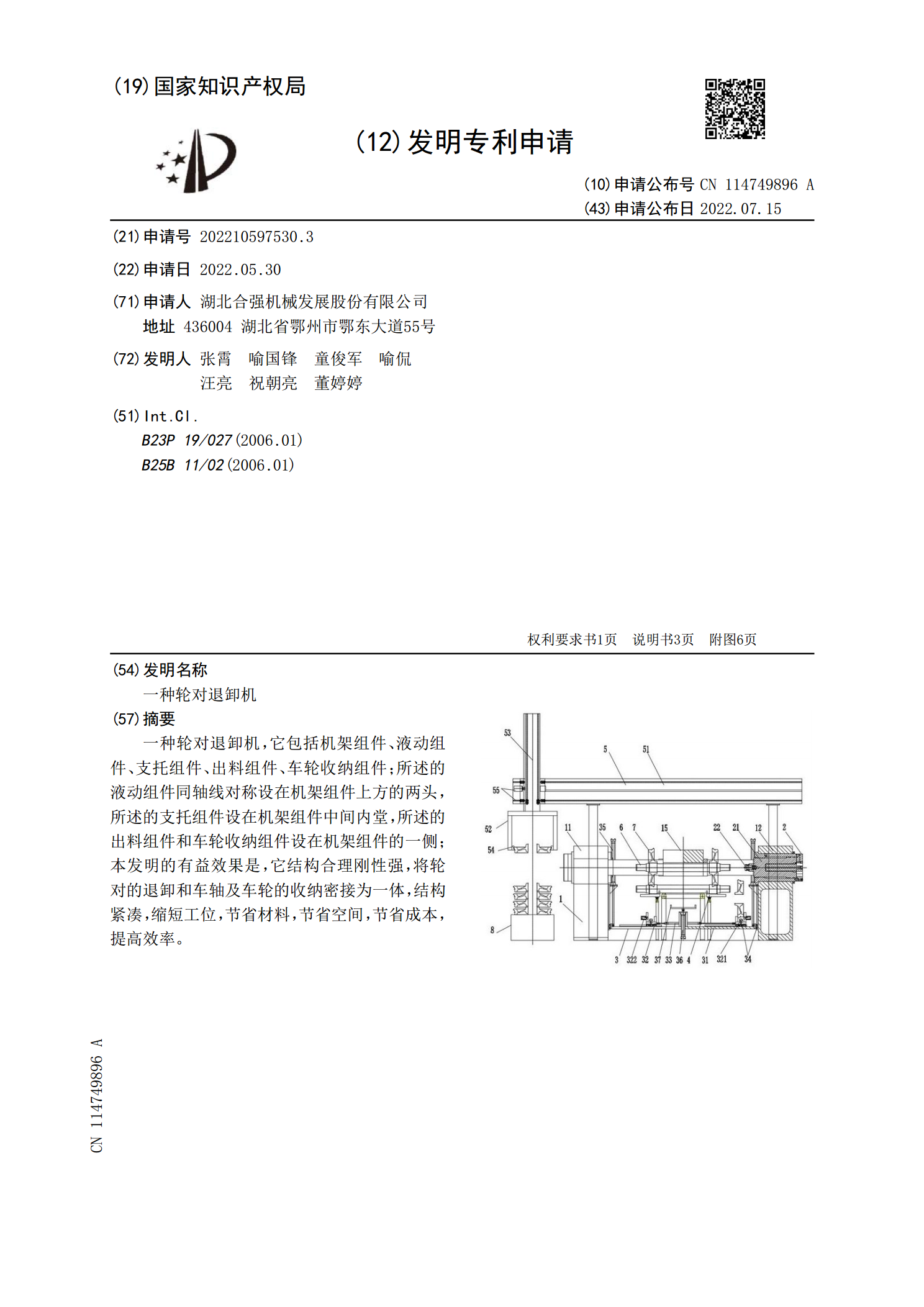

一种轮对退卸机,它包括机架组件、液动组件、支托组件、出料组件、车轮收纳组件;所述的液动组件同轴线对称设在机架组件上方的两头,所述的支托组件设在机架组件中间内堂,所述的出料组件和车轮收纳组件设在机架组件的一侧;本发明的有益效果是,它结构合理刚性强,将轮对的退卸和车轴及车轮的收纳密接为一体,结构紧凑,缩短工位,节省材料,节省空间,节省成本,提高效率。