一种低压缩生热轮胎胎面基部胶复合材料及其制备方法.pdf

醉香****mm

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低压缩生热轮胎胎面基部胶复合材料及其制备方法.pdf

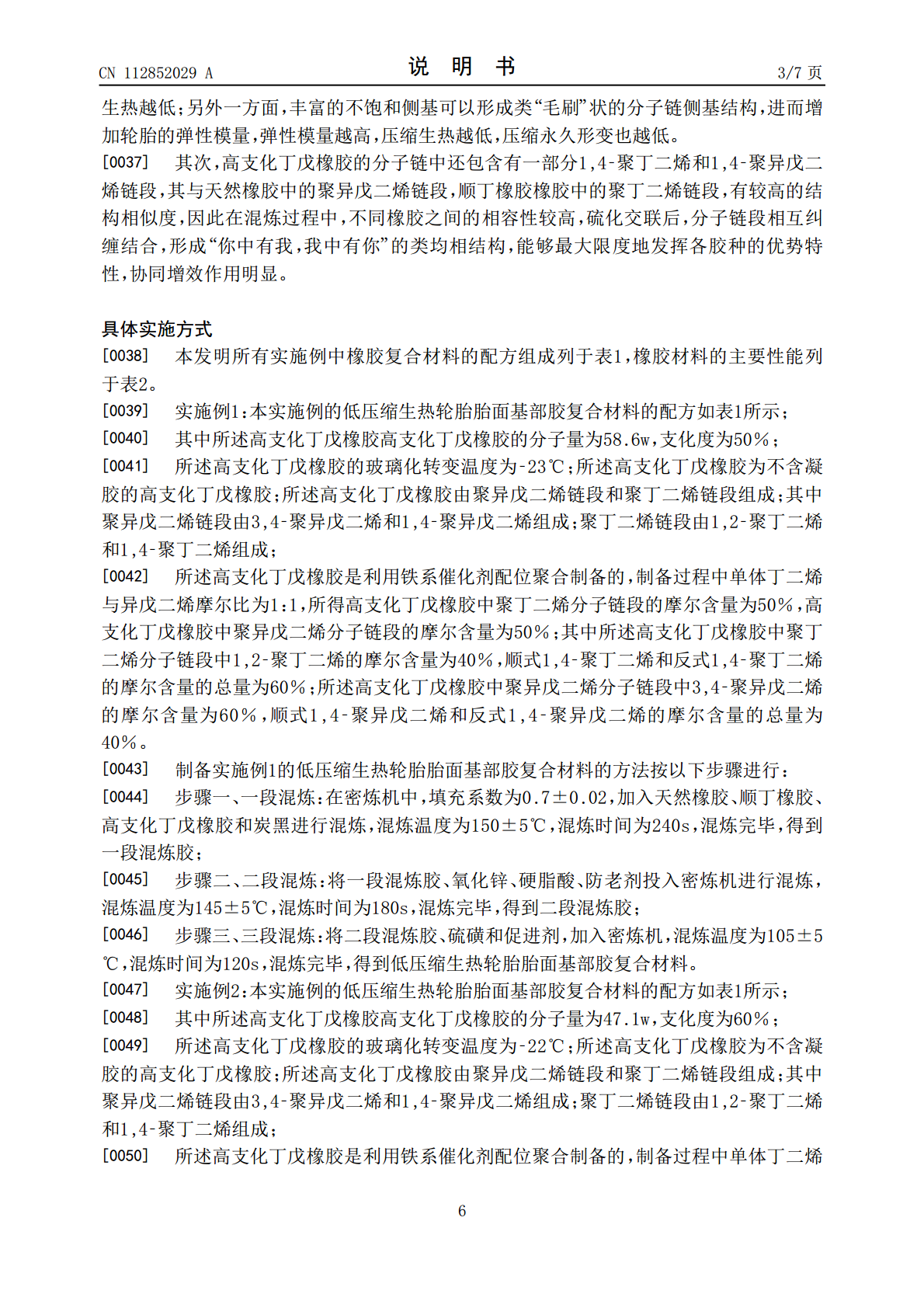

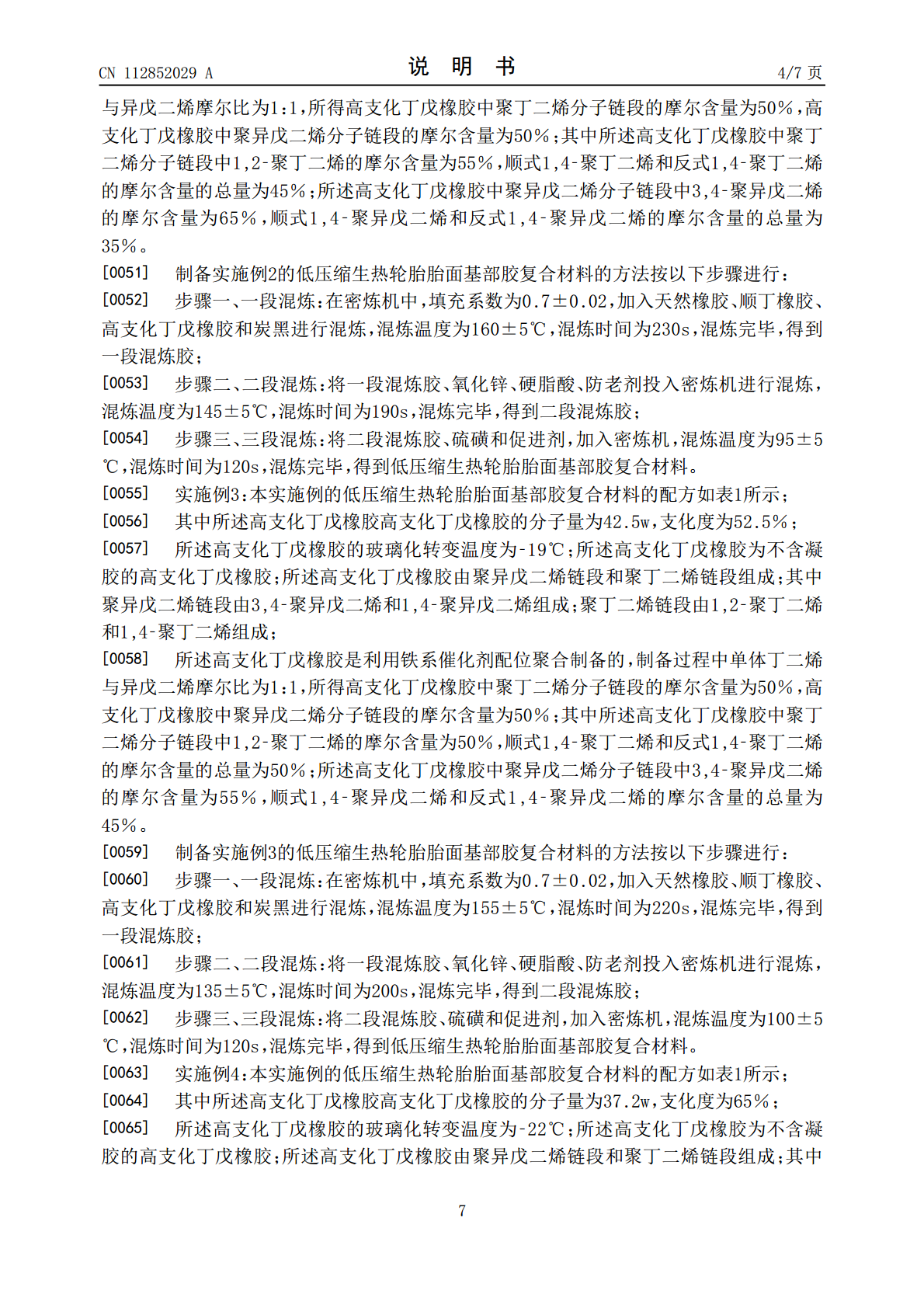

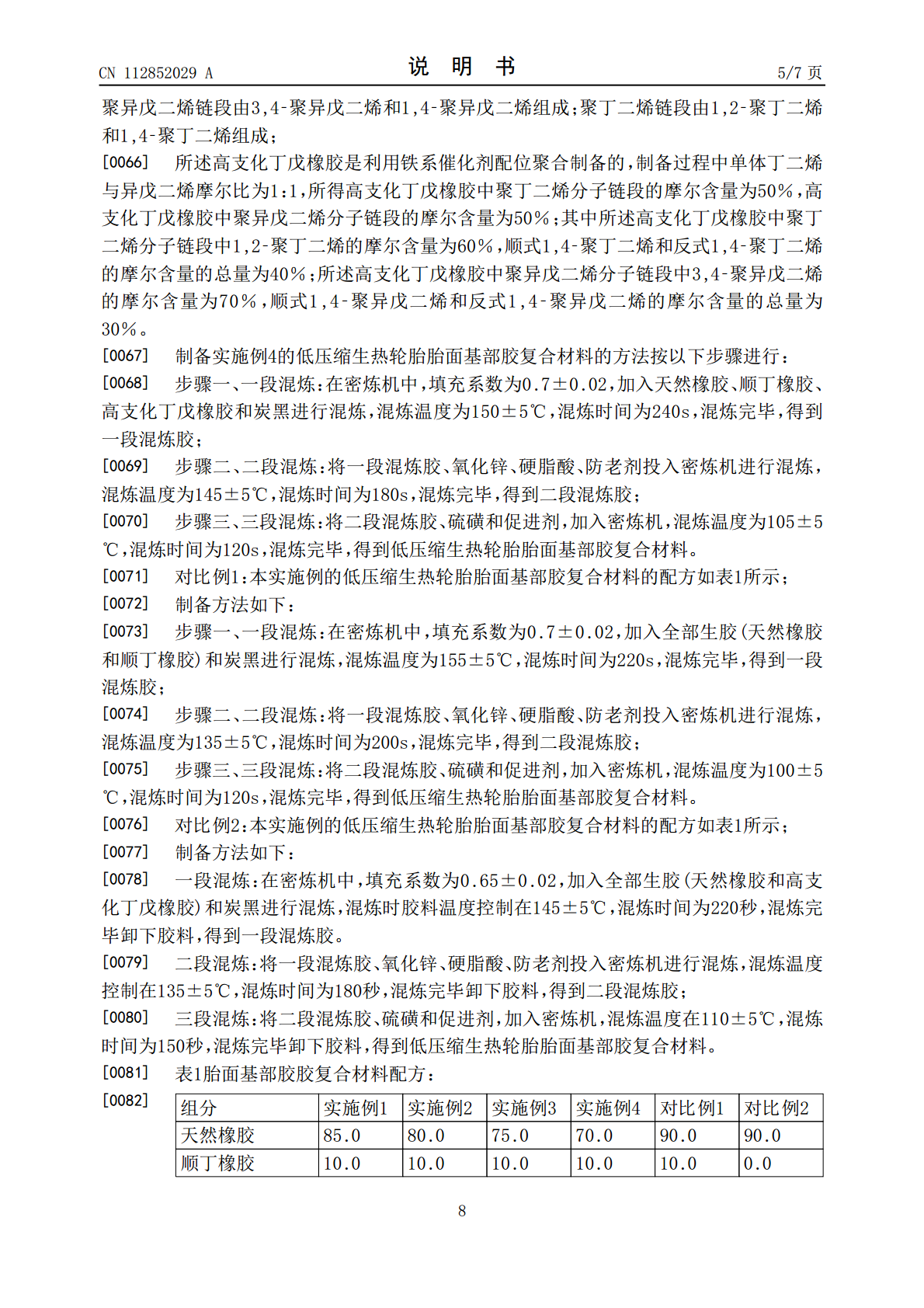

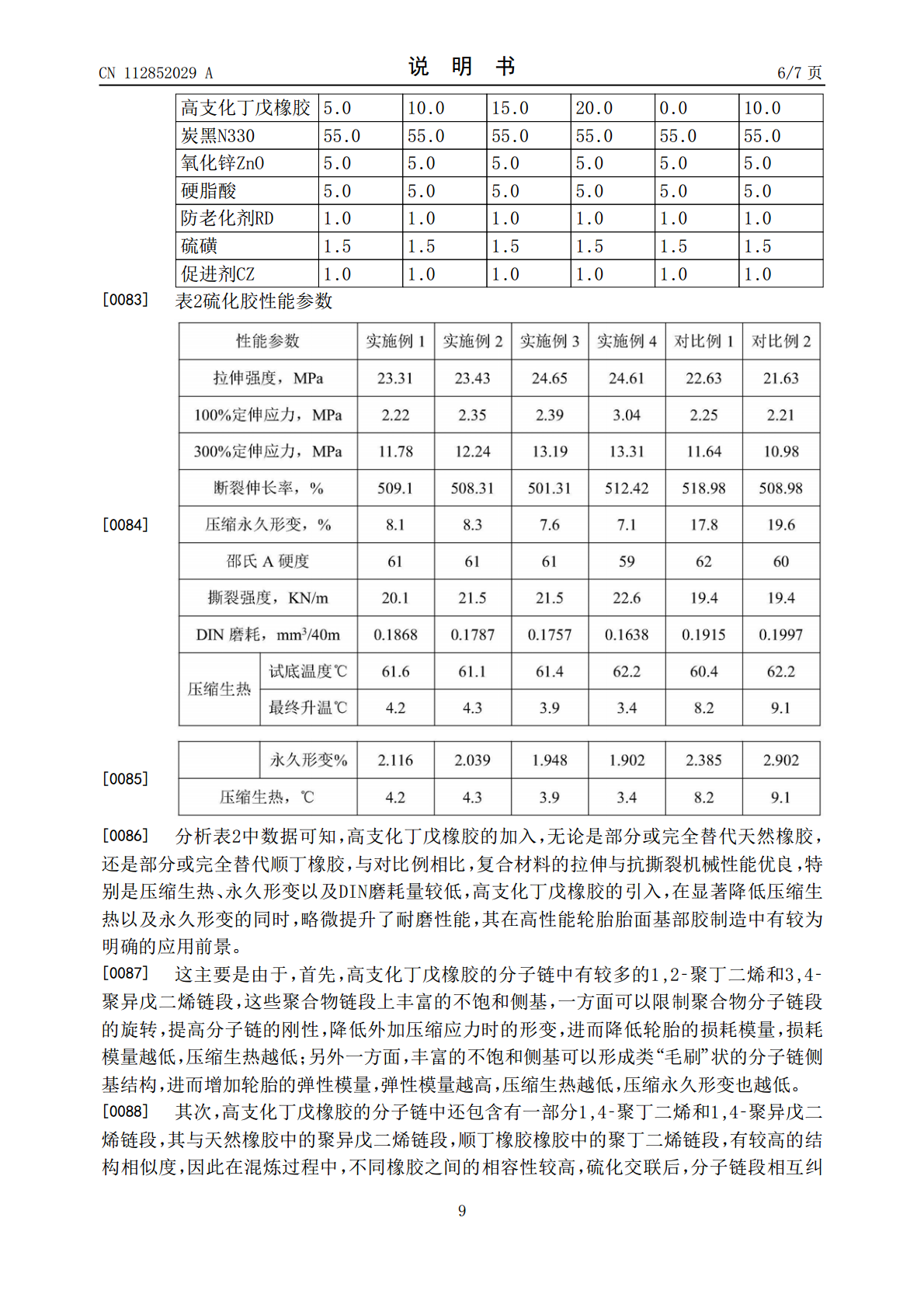

一种低压缩生热轮胎胎面基部胶复合材料及其制备方法。本发明属于橡胶材料及其制备领域。本发明为解决现有橡胶材料压缩生热和永久形变性能较差的技术问题。本发明的复合材料由烯烃类橡胶、炭黑、氧化锌、硬脂酸、硫磺、防老剂、促进剂制备而成,其中烯烃类橡胶由天然橡胶、顺丁橡胶和高支化丁戊橡胶混合而成。本发明通过在橡胶配方中引入高支化丁戊橡胶,显著降低了本发明所述橡胶复合材料压缩生热值和压缩永久形变,从而提升了轮胎的高速性能,为高性能轮胎的制造提供了新型胎面基部胶的备选胶种。

一种低生热轮胎的胎面胶、制备方法、应用和低生热载重子午轮胎.pdf

本发明涉及轮胎制造新材料技术领域,尤其涉及一种低生热轮胎的胎面胶、制备方法、应用和低生热载重子午轮胎。一种低生热轮胎的胎面胶,包括以下组分:生胶质量份数含量36%~66%,合成胶占比0~15%,炭黑占比15%~35%,白炭黑占比0%~15%,白炭黑与硅烷偶联剂的比值为10:1~10:3,硫化剂占比1%~4%,硫化剂中硫磺与促进剂的比值为1:1~1:3,液体橡胶占比2%~15%;硫化后的交联网络结构如下:单硫键占比5%~15%,双硫键占比15%~30%,多硫键占比60%~75%;总交联密度在15×10<ba

一种低生热胎面贯通型基部胶配方.pdf

本发明提供一种低生热胎面贯通型基部胶配方,其技术方案为:在传统的胎面胶下层加低生热基部胶配方,使胎面胶与基部胶紧密结合为一个整体,降低了轮胎肩部在使用中的生热,该配方配比为:白炭黑与硅烷偶联剂配比为:5:1。本发明的有益效果:提高了轮胎的使用寿命,降低了事故的发生率,提高了产品质量及企业效益,且节能环保,适合普遍推广使用。

低生热轮胎胎面橡胶组合物及其制备方法.pdf

本发明公开了一种低生热胎面橡胶组合物,其包含:天然橡胶,超耐磨炉黑和白碳黑的混合物,半有效平衡硫化(SEV)体系,其由硫化剂与选自次磺酰胺类化合物的促进剂构成,选自锌皂盐类化合物的低生热助剂,优选烷基硬脂酸锌;和抗硫化返原助剂。相比于常规胎面橡胶组合物,本发明的低生热胎面橡胶组合物具有高得多的伸长率和拉伸强度,以及低得多的永久变形和TAN值。因此,本发明的低生热胎面橡胶组合物尤其适用于工程机械的非路面(OTR)应用。本发明还涉及制备所述胎面橡胶组合物的方法。

低锌含量的轮胎胎面胶及其制备方法.pdf

本发明涉及一种低锌含量的轮胎胎面胶及其制备方法,属于橡胶技术领域。其通过一段混炼、二段混炼、三段混炼和四段混炼制备得到低锌含量的轮胎胎面胶。本发明能够降低轮胎在使用过程中对环境的“锌”污染,又能降低胎面胶的生热、热老化速率、拉断永久变形及提高抗硫化返原性能,从而提高轮胎的使用寿命。