环氧改性超支化聚酰胺-胺高分子聚合物、制备方法及应用.pdf

涵蓄****09

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

环氧改性超支化聚酰胺-胺高分子聚合物、制备方法及应用.pdf

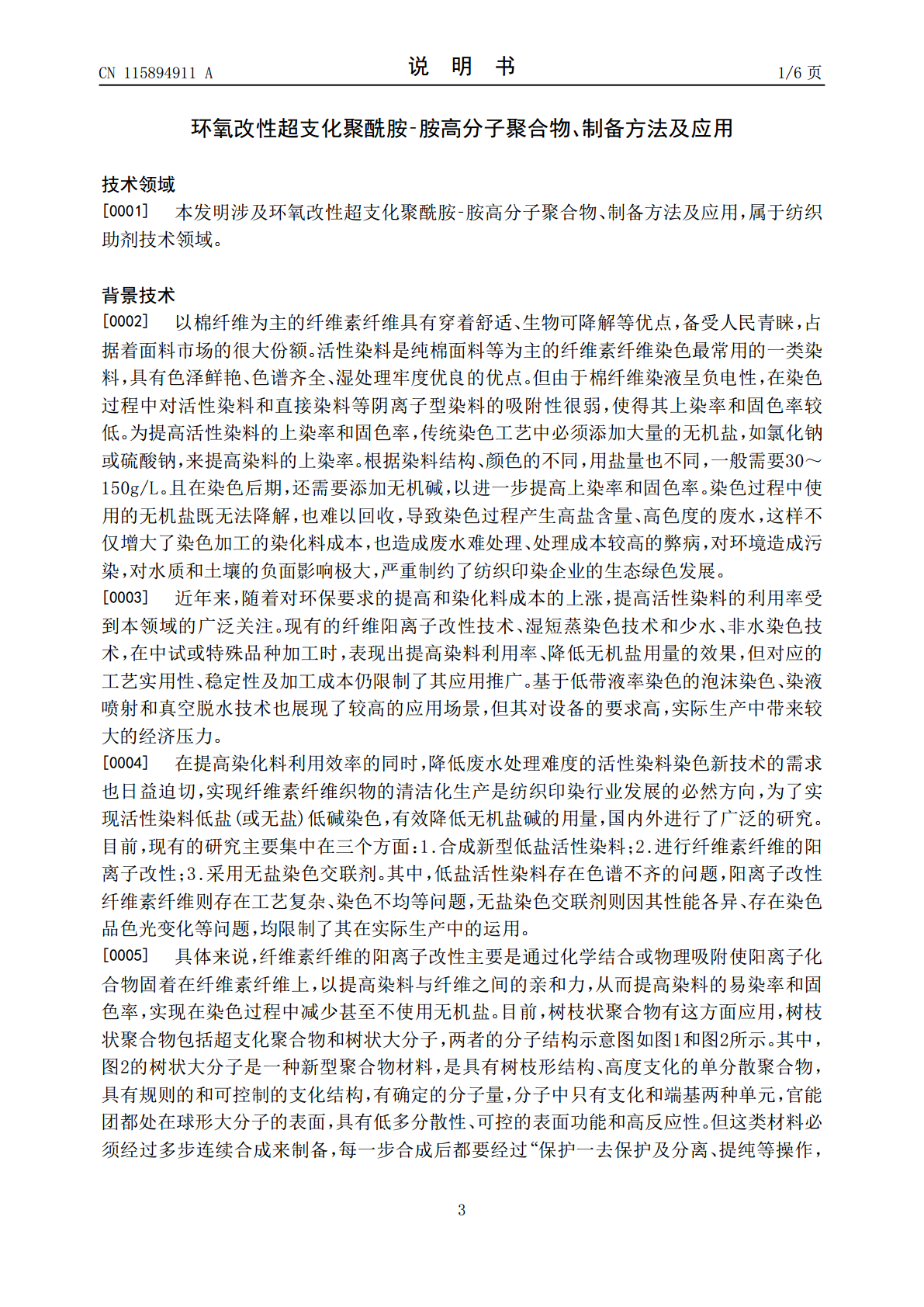

本发明公开了环氧改性超支化聚酰胺‑胺高分子聚合物、制备方法及应用,属于高分子材料技术领域。其原料按质量份数计,包括86份的丙烯酸甲酯、63~175份的二元胺、3~26份的二氰二胺和1.5~26份的环氧氯丙烷。本发明以丙烯酸甲酯和二元胺为主要原料,通过Michael加成反应和酰胺化反应制备超支化聚酰胺‑胺,再通过二氰二胺和环氧氯丙烷,在超支化聚酰胺‑胺的支链上接枝氨基、亚氨基,并引入反应性基团环氧基。本发明制备的高分子聚合物能够有效降低纤维素纤维织物染色过程中无机盐、无机碱的用量,提高活性染料的上染率和固色

超支化聚酰胺-胺、改性超支化聚酰胺-胺、其制备方法和应用.pdf

本发明公开了一种超支化聚酰胺‑胺、改性超支化聚酰胺‑胺、其制备方法和应用,属于石油破乳剂领域。其技术方案包括向柠檬酸酯溶液中缓慢加入脂肪胺,在20‑60℃下反应1‑3h,得到前驱体溶液;将前驱体溶液加入旋转蒸发器中,在50‑70℃下旋蒸至溶剂旋干,然后,在该温度下继续反应3‑10h,得到超支化聚酰胺‑胺;脂肪胺选自脂肪族二胺或脂肪族多胺。本发明应用于石油破乳剂方面,解决现有超支化聚酰胺胺制备能耗大、生产成本高的问题,具有生产工艺简单、生产成本低、破乳效率高的特点。

一种改性超支化聚酰胺胺型聚合物及其制备方法.pdf

本发明公开了一种改性超支化聚酰胺胺型聚合物,该聚合物以超支化聚酰胺胺型聚合物为起始剂,在催化剂作用下接枝不同比例的环氧乙烷和环氧丙烷后制得,该改性超支化聚酰胺胺型聚合物为红褐色粘稠状液体,数均分子量分布为10000‑30000。该改性超支化聚合物具有较高的亲水亲油平衡值和界面活性,不仅针对采出液原油粘度大的水包油型乳状液具有很好的破乳效果,而且加快了液膜破裂的速度,使得油滴破裂、聚并、油水分离的速度进一步加快。

壳聚糖接枝超支化聚合物聚酰胺胺、其制备方法和应用.pdf

本发明涉及壳聚糖接枝超支化聚合物聚酰胺胺、其制备方法和应用,本发明的壳聚糖接枝聚酰胺胺不但具有壳聚糖的良好抗菌作用,同时也发挥出PAMAM的优异絮凝阻垢作用,具有双重功效;属于改性天然高分子衍生物,合成过程中没有重金属离子的加入,易于生物降解,属于环境友好型水处理精细化学品,环保性能明显。

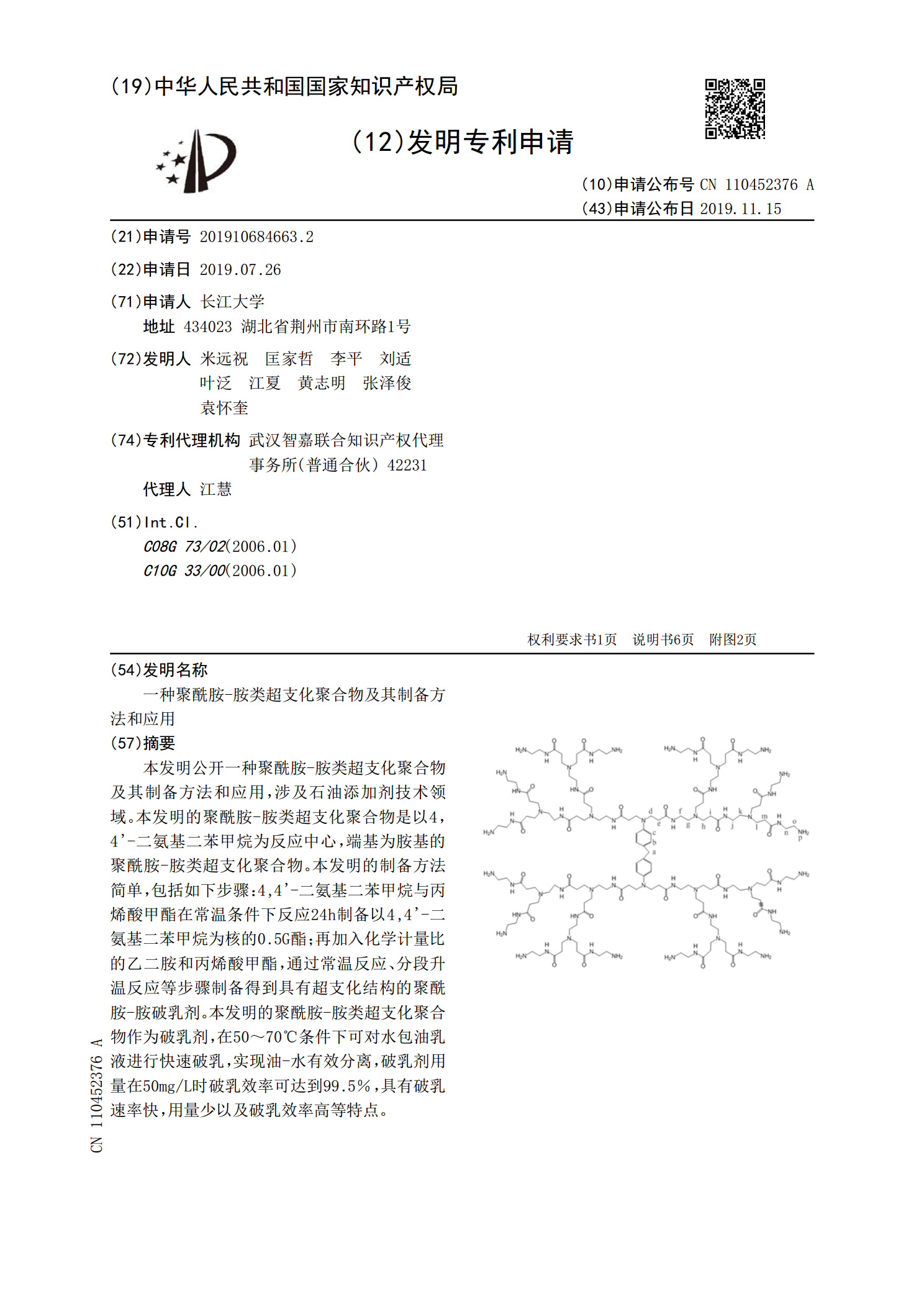

一种聚酰胺-胺类超支化聚合物及其制备方法和应用.pdf

本发明公开一种聚酰胺‑胺类超支化聚合物及其制备方法和应用,涉及石油添加剂技术领域。本发明的聚酰胺‑胺类超支化聚合物是以4,4'‑二氨基二苯甲烷为反应中心,端基为胺基的聚酰胺‑胺类超支化聚合物。本发明的制备方法简单,包括如下步骤:4,4'‑二氨基二苯甲烷与丙烯酸甲酯在常温条件下反应24h制备以4,4'‑二氨基二苯甲烷为核的0.5G酯;再加入化学计量比的乙二胺和丙烯酸甲酯,通过常温反应、分段升温反应等步骤制备得到具有超支化结构的聚酰胺‑胺破乳剂。本发明的聚酰胺‑胺类超支化聚合物作为破乳剂,在50~70℃条件下