大学毕业论文-—锻45号钢的锻件加工工艺.doc

知识****SA

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

大学毕业论文-—锻45号钢的锻件加工工艺.doc

目录一零件图……………………………………………………………二工艺分析…………………………………………………………<1>.毛坯的确定…………………………………………………<2>总体的加工原………………………………………………<3>装夹方式的确定……………………………………………<4>.工件加工部位的具体分析………………………………三工序设计…………………………………………………………<1>划分加工阶段………………………………………………<2>划分工序……………………………………………………<3>安排加工顺序

锻45号钢的锻件加工工艺毕业(论文)设计.doc

目录一零件图……………………………………………………………二工艺分析…………………………………………………………<1>.毛坯的确定…………………………………………………<2>总体的加工原………………………………………………<3>装夹方式的确定……………………………………………<4>.工件加工部位的具体分析………………………………三工序设计…………………………………………………………<1>划分加工阶段………………………………………………<2>划分工序……………………………………………………<3>安排加工顺序

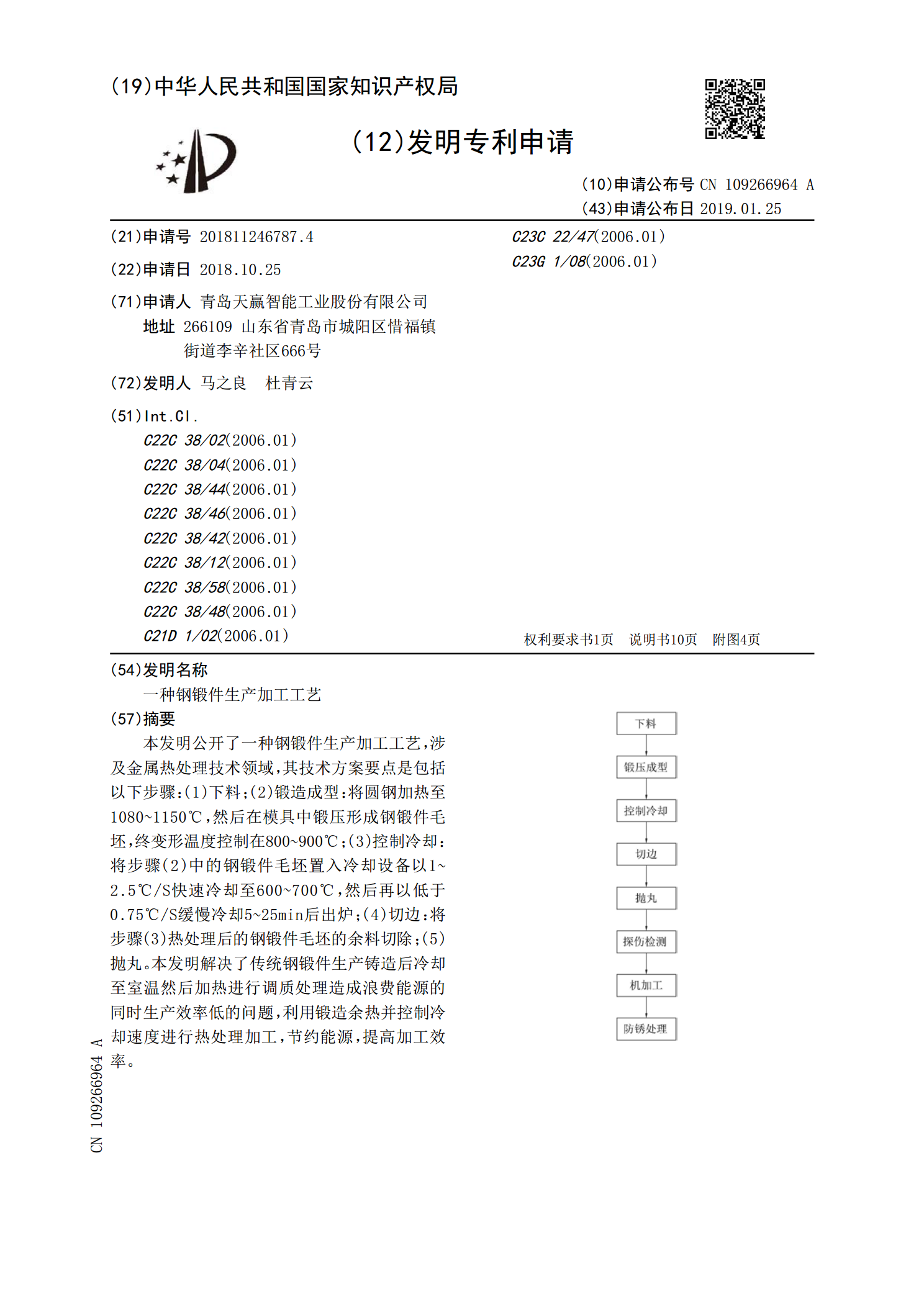

一种钢锻件生产加工工艺.pdf

本发明公开了一种钢锻件生产加工工艺,涉及金属热处理技术领域,其技术方案要点是包括以下步骤:(1)下料;(2)锻造成型:将圆钢加热至1080~1150℃,然后在模具中锻压形成钢锻件毛坯,终变形温度控制在800~900℃;(3)控制冷却:将步骤(2)中的钢锻件毛坯置入冷却设备以1~2.5℃/S快速冷却至600~700℃,然后再以低于0.75℃/S缓慢冷却5~25min后出炉;(4)切边:将步骤(3)热处理后的钢锻件毛坯的余料切除;(5)抛丸。本发明解决了传统钢锻件生产铸造后冷却至室温然后加热进行调质处理造成浪

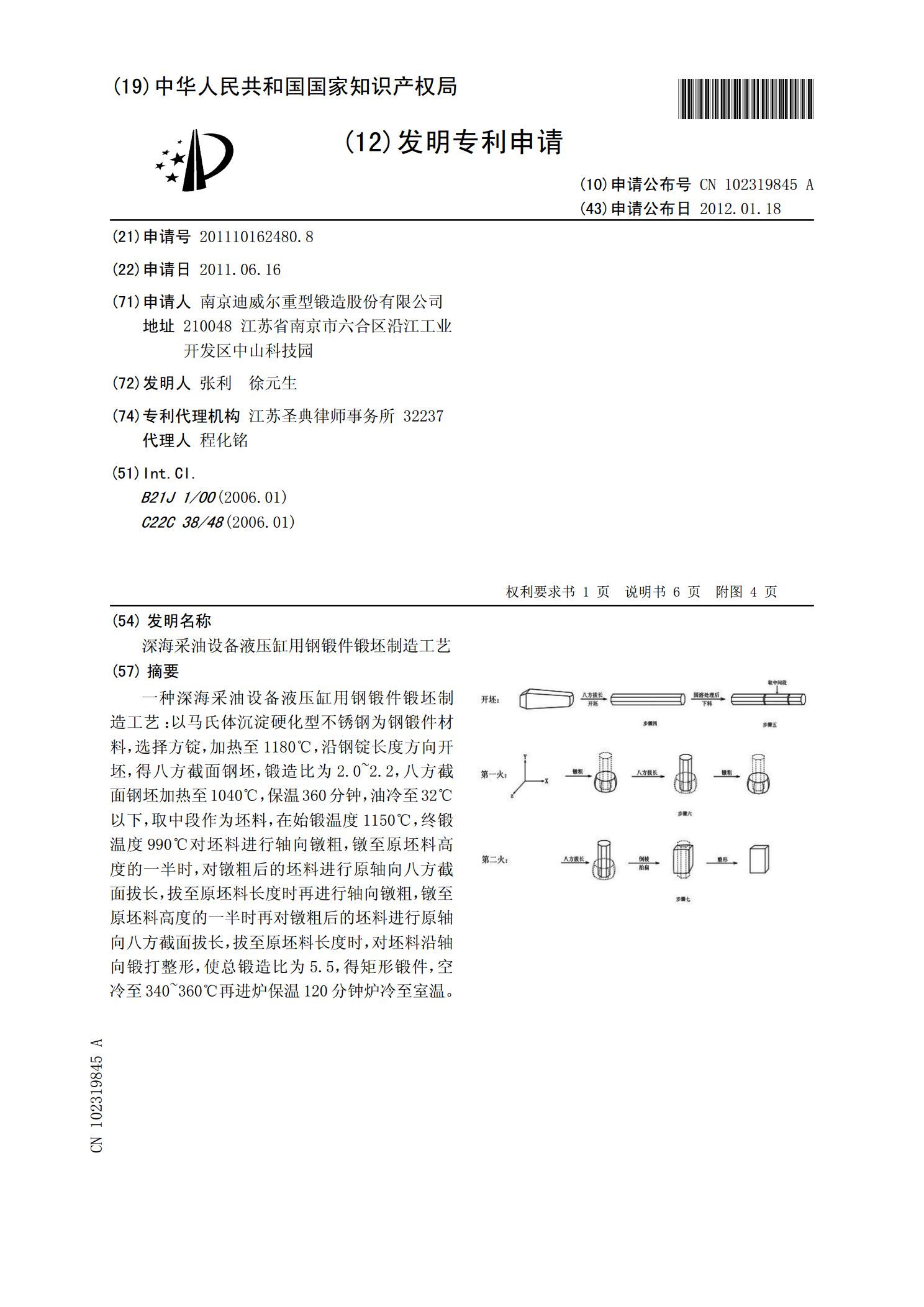

深海采油设备液压缸用钢锻件锻坯制造工艺.pdf

一种深海采油设备液压缸用钢锻件锻坯制造工艺:以马氏体沉淀硬化型不锈钢为钢锻件材料,选择方锭,加热至1180℃,沿钢锭长度方向开坯,得八方截面钢坯,锻造比为2.0~2.2,八方截面钢坯加热至1040℃,保温360分钟,油冷至32℃以下,取中段作为坯料,在始锻温度1150℃,终锻温度990℃对坯料进行轴向镦粗,镦至原坯料高度的一半时,对镦粗后的坯料进行原轴向八方截面拔长,拔至原坯料长度时再进行轴向镦粗,镦至原坯料高度的一半时再对镦粗后的坯料进行原轴向八方截面拔长,拔至原坯料长度时,对坯料沿轴向锻打整形,使总锻

一种钢锻件的锻前加热方法.pdf

本发明公开一种钢锻件的锻前加热方法,包括以下步骤:a、坯料堆叠:将坯料两两堆叠形成组合坯料件,将钢锻件的非加工面作为坯料堆叠时的堆叠重合面;b、加热:将堆叠后的坯料装入电炉内进行加热处理。与现有技术相比,本发明将坯料件两两堆叠后装炉,且将钢锻件的非加工面作为坯料堆叠时的堆叠重合面,进而使得非加工面在加热过程中不会与空气直接接触,减少了氧化,尽可能的减少了氧化皮的产生,提高了锻件表面质量。