叶轮动平衡工装设计.docx

胜利****实阿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

叶轮动平衡工装设计.docx

叶轮动平衡工装设计王科研洪量候佳希摘要:航空发动机转动件的不平衡量是影响发动机振动超限的主要原因。对叶轮的动平衡,需设计专用的动平衡工装。本文以叶轮动平衡工装设计为例,阐述了不平衡量的产生过程及去除方法,动平衡机的基本原理,及车间平衡机的专用工装设计方法。关键词:不平衡量;动平衡;离心力;主惯轴;平衡机1.不平衡的产生及危害转子系统是发动机中最重要的部件,转子的不平衡量过大将引起整机振动过大,转子自身将产生较大应力和变形,造成连接松动,轴承负荷过大、工作不良以致损坏。转子变形过大则会产生静、动件的碰撞摩擦

一种压气机叶轮动平衡工装.pdf

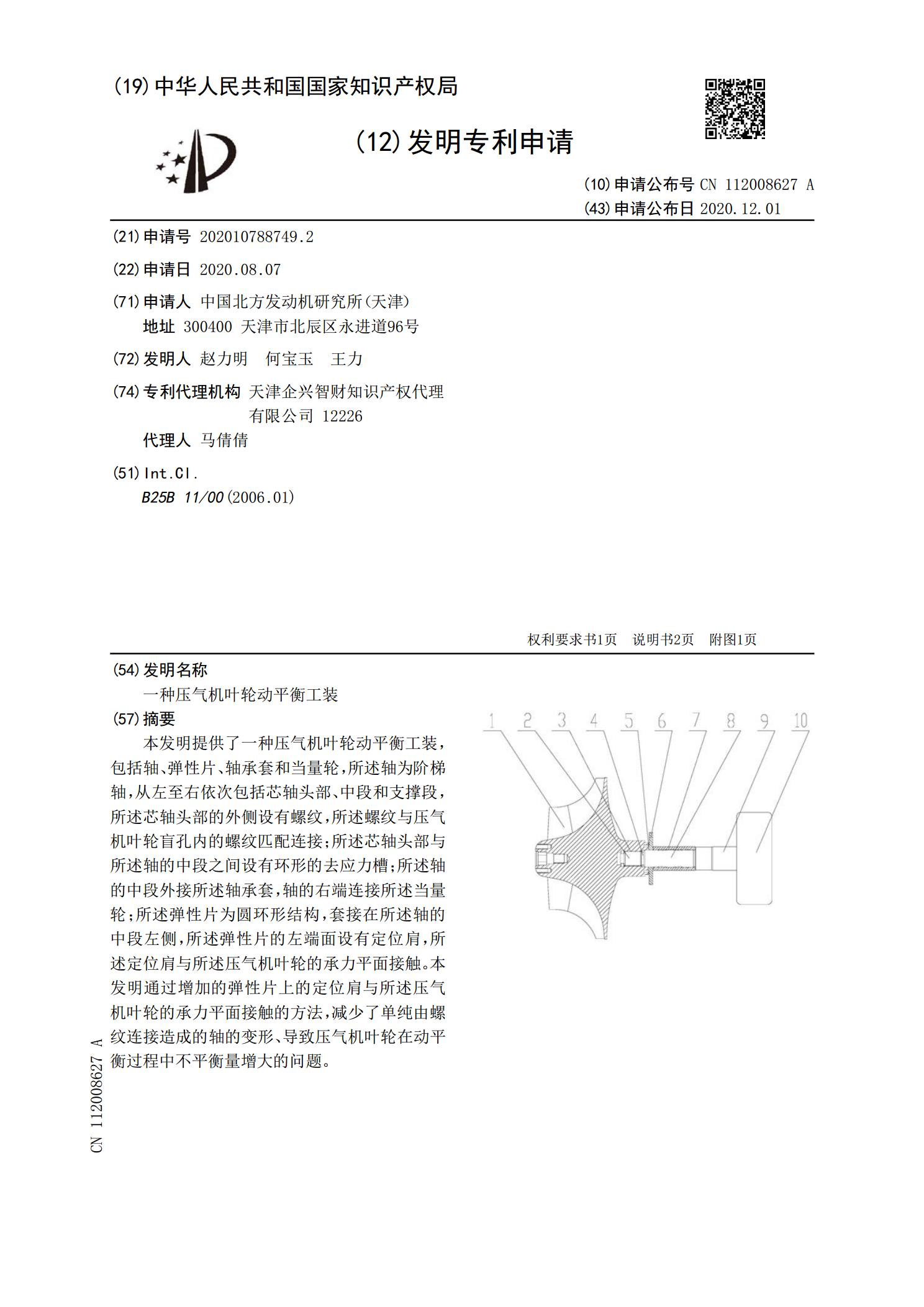

本发明提供了一种压气机叶轮动平衡工装,包括轴、弹性片、轴承套和当量轮,所述轴为阶梯轴,从左至右依次包括芯轴头部、中段和支撑段,所述芯轴头部的外侧设有螺纹,所述螺纹与压气机叶轮盲孔内的螺纹匹配连接;所述芯轴头部与所述轴的中段之间设有环形的去应力槽;所述轴的中段外接所述轴承套,轴的右端连接所述当量轮;所述弹性片为圆环形结构,套接在所述轴的中段左侧,所述弹性片的左端面设有定位肩,所述定位肩与所述压气机叶轮的承力平面接触。本发明通过增加的弹性片上的定位肩与所述压气机叶轮的承力平面接触的方法,减少了单纯由螺纹连接造

气浮式压叶轮动平衡检测工装.pdf

本发明公开了一种气浮式压叶轮动平衡检测工装,包括:压叶轮、气浮式夹具、底板、进气管和吹气嘴,气浮式夹具紧固在动平衡机的底板上,压叶轮放入气浮式夹具上,气浮式夹具内设有主进气孔和副进气通孔,主进气孔的轴上设有均布的排气孔,进气管连接在底板的底部,进气管中的空气进入气浮式夹具形成气压通过副进气通孔和主进气孔上的排气孔排出使压叶轮浮动,吹气嘴设于压叶轮附近用于吹动压叶轮进行转动。通过上述方式,本发明气浮式压叶轮动平衡检测工装结构简单,装配方便,检测过程准确可靠,能最大程度检测出压叶轮的不平衡量,使其达到允许的平

一种推进器叶轮的动平衡方法及动平衡工装.pdf

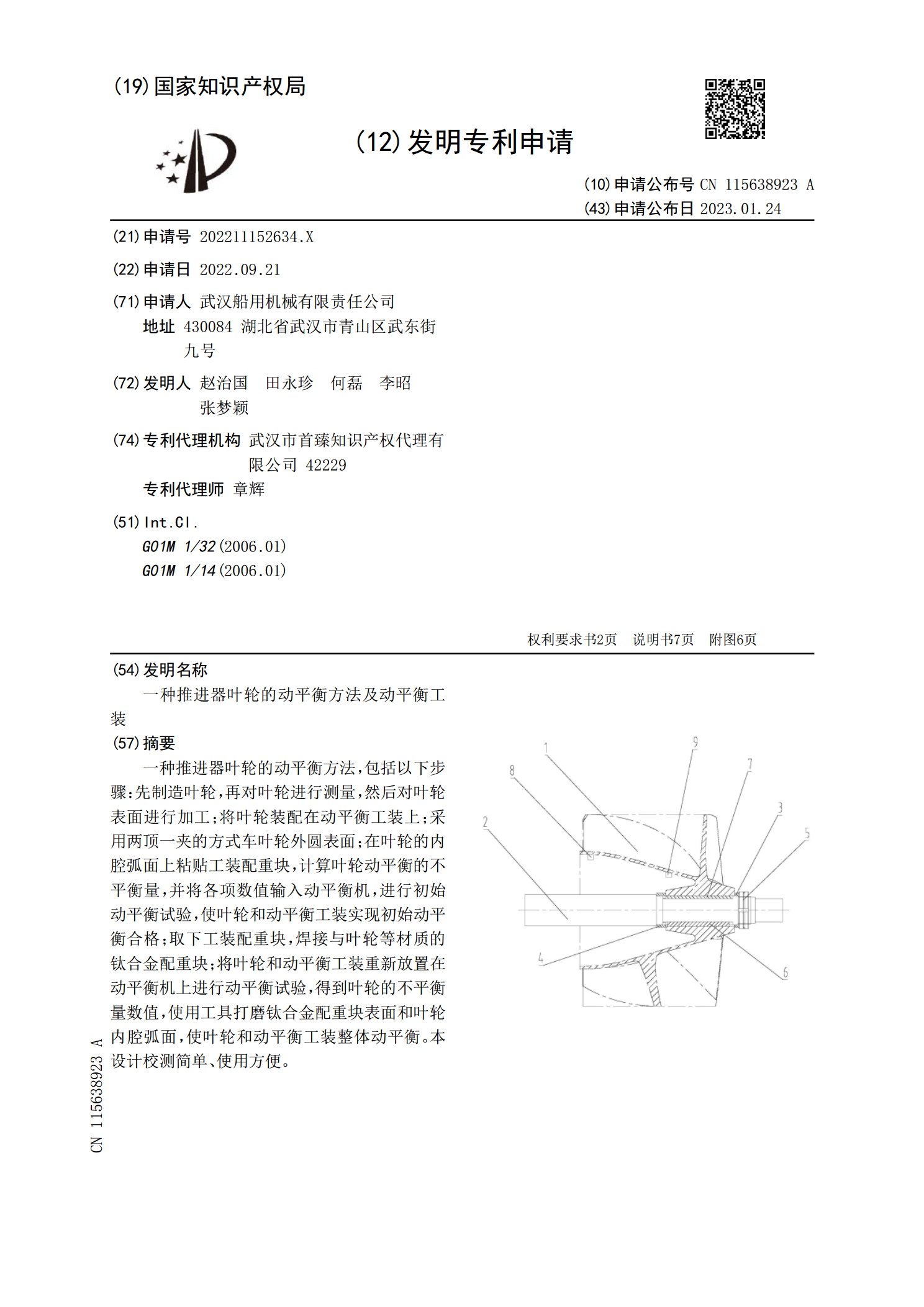

一种推进器叶轮的动平衡方法,包括以下步骤:先制造叶轮,再对叶轮进行测量,然后对叶轮表面进行加工;将叶轮装配在动平衡工装上;采用两顶一夹的方式车叶轮外圆表面;在叶轮的内腔弧面上粘贴工装配重块,计算叶轮动平衡的不平衡量,并将各项数值输入动平衡机,进行初始动平衡试验,使叶轮和动平衡工装实现初始动平衡合格;取下工装配重块,焊接与叶轮等材质的钛合金配重块;将叶轮和动平衡工装重新放置在动平衡机上进行动平衡试验,得到叶轮的不平衡量数值,使用工具打磨钛合金配重块表面和叶轮内腔弧面,使叶轮和动平衡工装整体动平衡。本设计校测

一种永磁无轴叶轮的动平衡工装.pdf

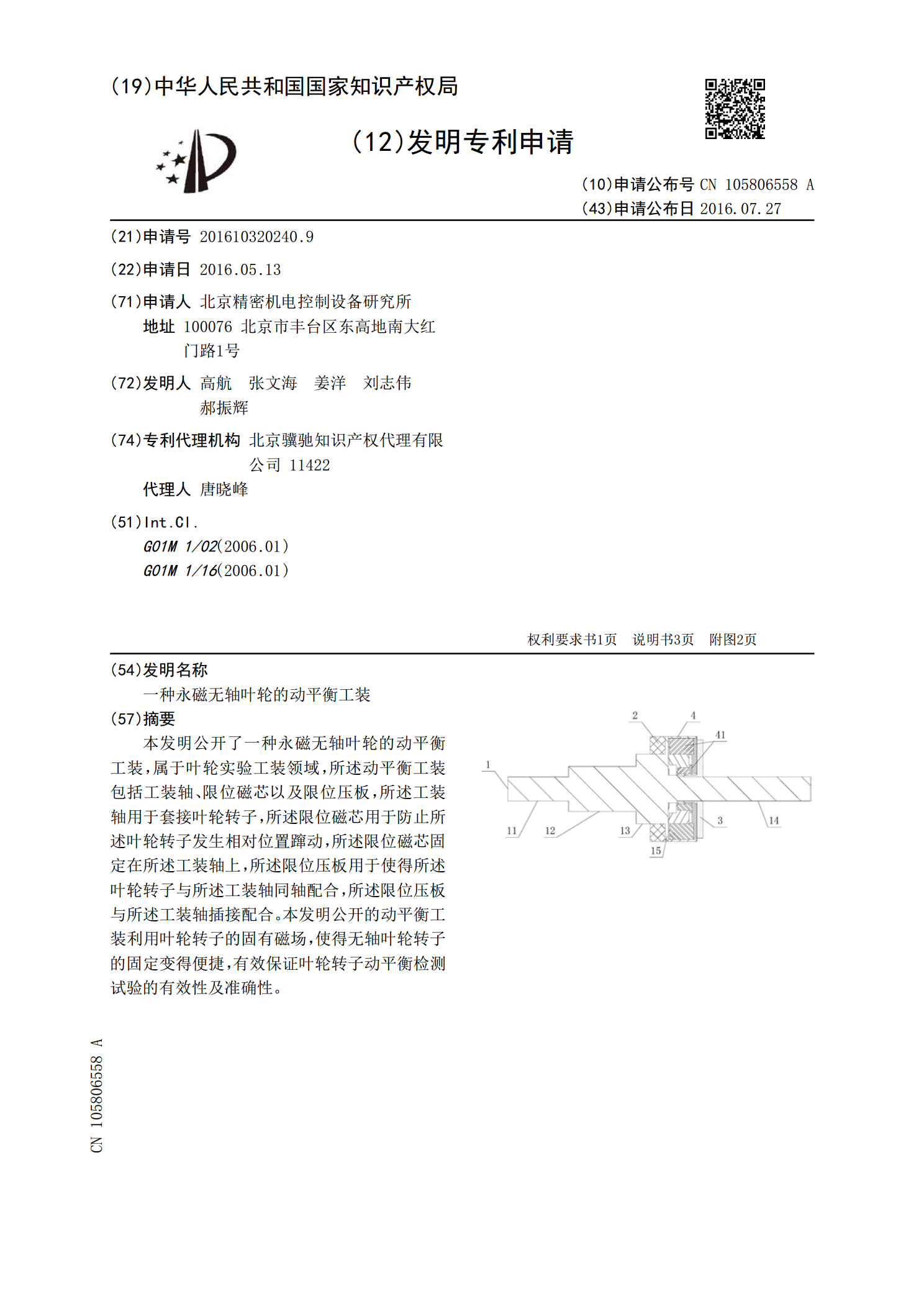

本发明公开了一种永磁无轴叶轮的动平衡工装,属于叶轮实验工装领域,所述动平衡工装包括工装轴、限位磁芯以及限位压板,所述工装轴用于套接叶轮转子,所述限位磁芯用于防止所述叶轮转子发生相对位置蹿动,所述限位磁芯固定在所述工装轴上,所述限位压板用于使得所述叶轮转子与所述工装轴同轴配合,所述限位压板与所述工装轴插接配合。本发明公开的动平衡工装利用叶轮转子的固有磁场,使得无轴叶轮转子的固定变得便捷,有效保证叶轮转子动平衡检测试验的有效性及准确性。