干熄焦烘炉专项方案.doc

胜利****实阿

亲,该文档总共30页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

干熄焦烘炉专项方案.doc

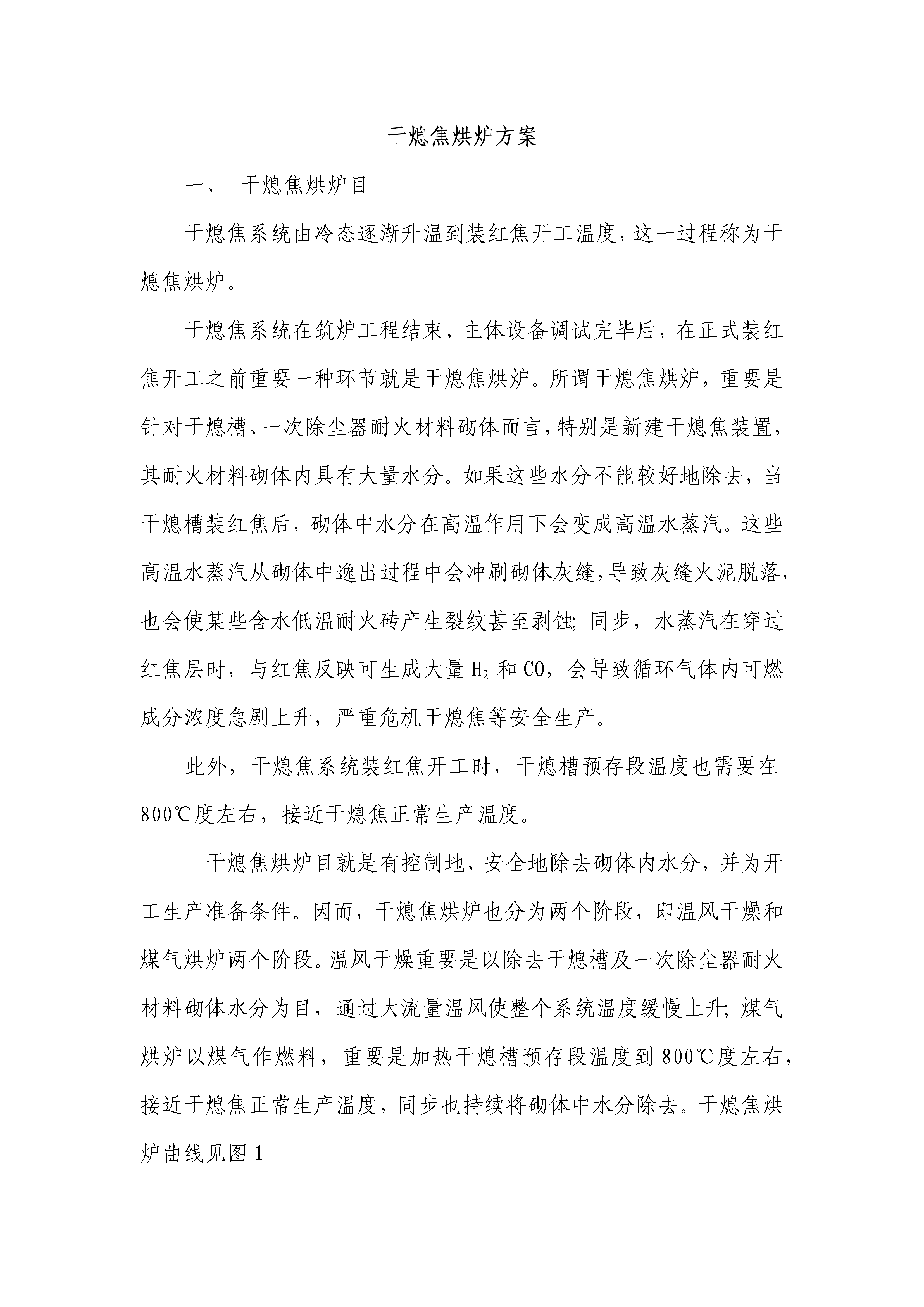

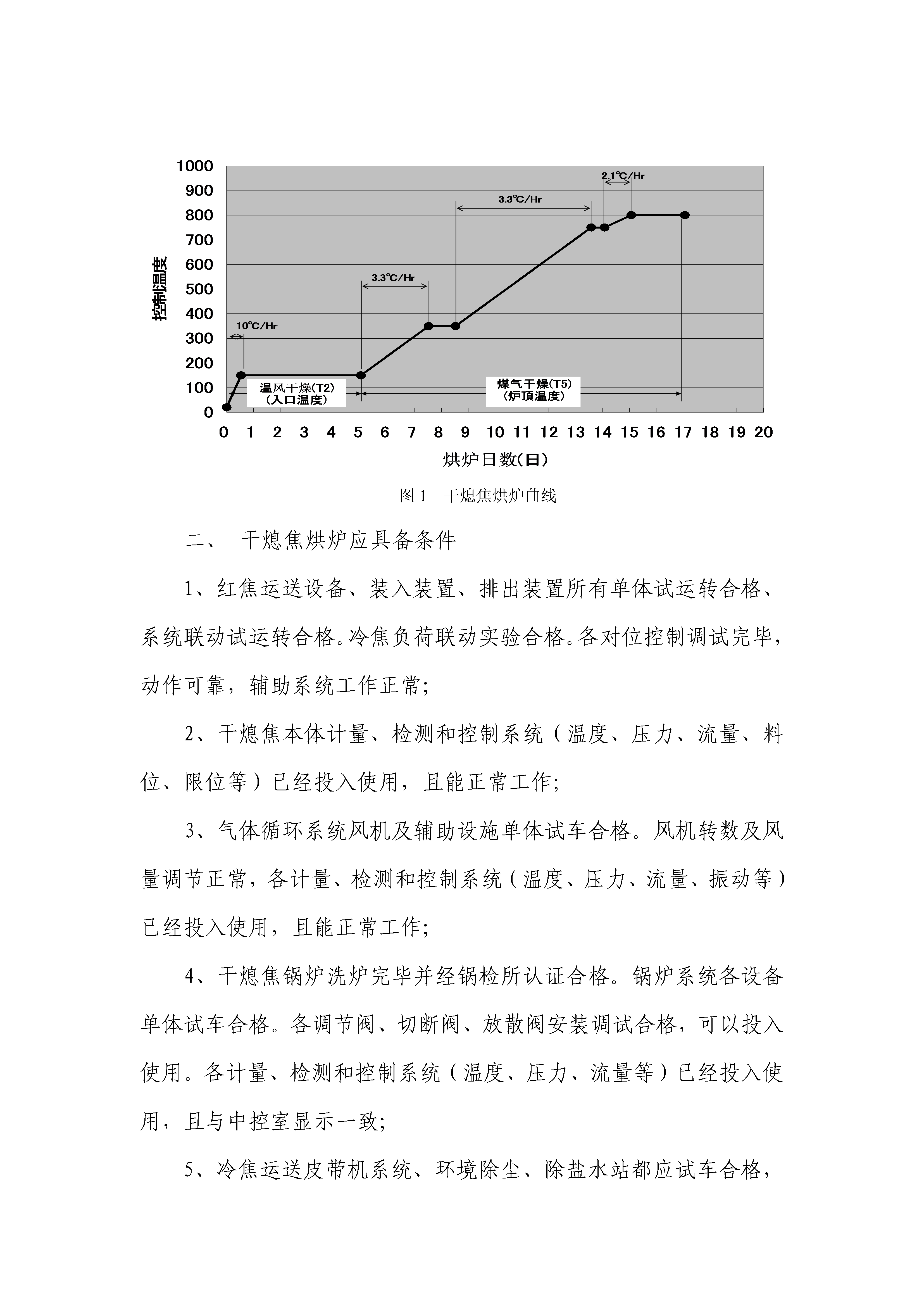

干熄焦烘炉方案干熄焦烘炉目干熄焦系统由冷态逐渐升温到装红焦开工温度,这一过程称为干熄焦烘炉。干熄焦系统在筑炉工程结束、主体设备调试完毕后,在正式装红焦开工之前重要一种环节就是干熄焦烘炉。所谓干熄焦烘炉,重要是针对干熄槽、一次除尘器耐火材料砌体而言,特别是新建干熄焦装置,其耐火材料砌体内具有大量水分。如果这些水分不能较好地除去,当干熄槽装红焦后,砌体中水分在高温作用下会变成高温水蒸汽。这些高温水蒸汽从砌体中逸出过程中会冲刷砌体灰缝,导致灰缝火泥脱落,也会使某些含水低温耐火砖产生裂纹甚至剥蚀;同步,水蒸汽在穿

干熄焦烘炉方案.pdf

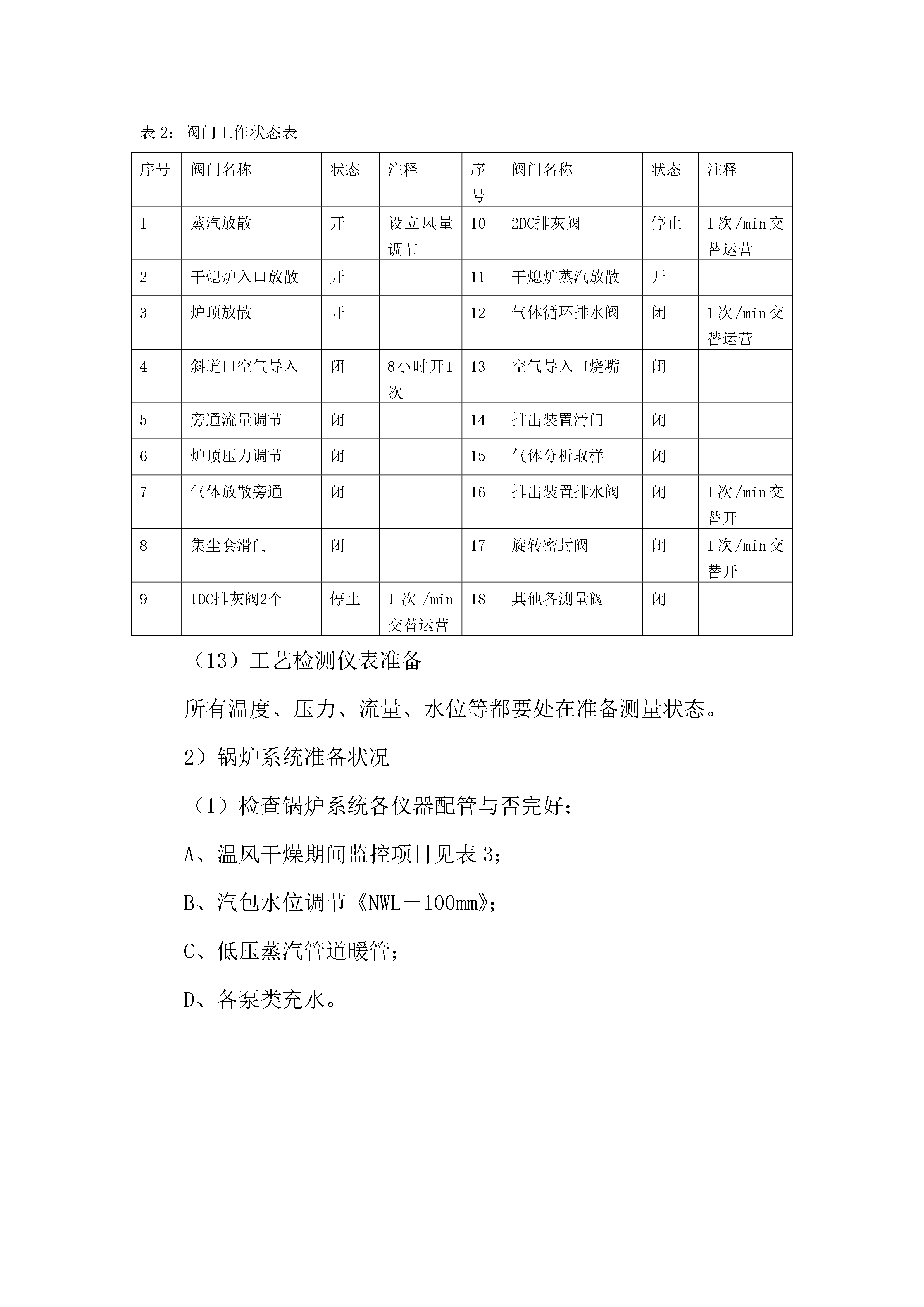

太钢焦化厂干熄焦开工方案中冶焦耐工程技术有限公司二OO八年三月干熄焦烘炉方案一、前言干熄焦系统在筑炉工程结束后,由于自然干燥期较短,因此在干熄炉内的耐火砖、灰浆及浇注料以及铺在干熄焦炉底的冷焦内大约含60t左右的水分,这些水份若不能很好的除去,会影响今后干熄焦的生产安全及使用寿命,为此必须将这些水分除去。干燥是通过温风干燥及煤气加热的方法使干熄炉的温度保持均匀,适当的上升,最后将干熄炉内耐火材料的温度逐步上升到与红焦温度相接近,直到转入正常生产。烘炉升温作业分为三个阶段:(1)烘炉前准备工作。(2)温风干

干熄焦系统烘炉开工工艺.pdf

本发明公开了一种干熄焦系统烘炉开工工艺,包括以下步骤:步骤1、温风烘干干熄炉,步骤2、在煤气烘干干熄炉,步骤3、在步骤2结束后,向干熄炉中装入红焦使耐火材料以≤30℃/h速度升温至950-1050℃,完成烘炉作业;本发明干熄焦系统烘炉开工工艺,在温风烘干过程中,锅炉集箱和汽包的温度一致,避免了气泡泵工作时锅炉发生震颤而产生间隙,锅炉蒸汽不会混入烘干空气,从而可准确及时判断干熄炉烘干情况;在煤气烘干阶段,通过合理的控制煤气空气配比和升温速度,使耐火材料按照升温晶型转化曲线升温,避免了混合燃气熄火、耐火材料破

干熄焦红焦烘炉在新钢焦化的应用.docx

干熄焦红焦烘炉在新钢焦化的应用干熄焦红焦烘炉在新钢焦化的应用摘要:干熄焦红焦烘炉是一种新型的焦化设备,广泛应用于钢铁工业。本文将重点讨论干熄焦红焦烘炉在新钢焦化过程中的应用及其优势。第一部分:引言随着钢铁工业的发展,对高品质焦炭的需求不断增加。传统焦炭生产过程中存在着许多问题,如废气排放量大、热效率低等。干熄焦红焦烘炉作为一种新型的焦化设备,被广泛应用于新钢焦化过程中,以解决这些问题。第二部分:干熄焦红焦烘炉的原理干熄焦红焦烘炉采用高温气体对湿焦炭进行加热,达到干燥、漂沥和预热的目的。其主要原理是利用高温

干熄焦开工专项方案.doc

150t/h干熄焦工程开工方案(炼焦工艺专业)审核:严卫华编制:朱启才武汉焦耐工程技术有限公司8月目录1.干熄焦装置检漏实验32.装冷焦、排冷焦实验103.干熄焦装置烘炉与开工151.干熄焦装置检漏实验1.1简介干熄焦装置检漏实验是对干熄焦气体循环系统中设备、阀门、补偿器、管道、焊缝、法兰连接面严密性进行检查。检漏实验普通在干熄焦装置开工前,各单体设备调式完毕,空负荷试车结束后进行。1.2气体循环系统重要设备气体循环系统除连接管道、阀门、补偿器外,还涉及供气装置、干熄炉、一次除尘器、锅炉、二次除尘器、循环