复合材料铺层设计项目说明指导书.doc

胜利****实阿

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

复合材料铺层设计项目说明指导书.doc

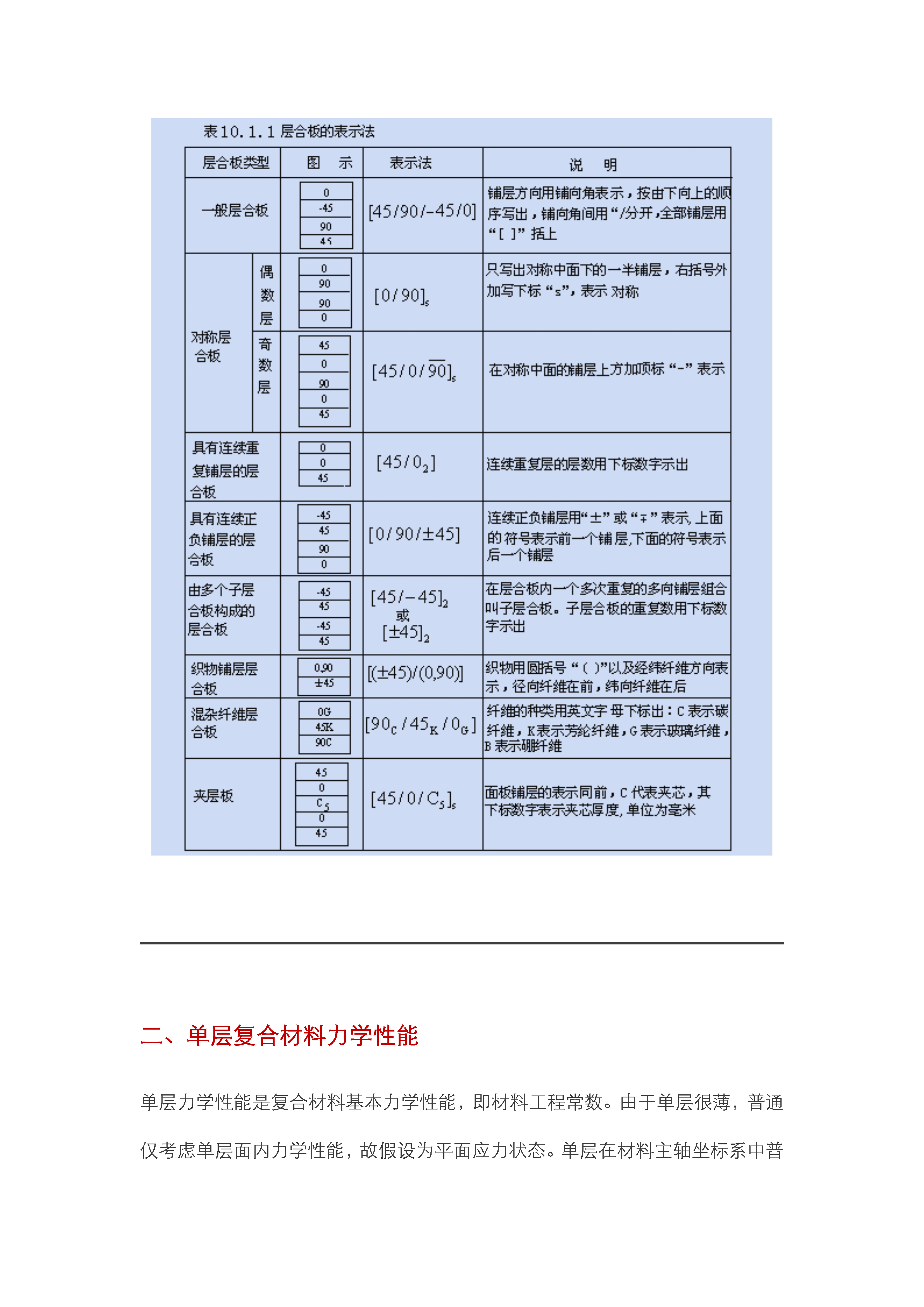

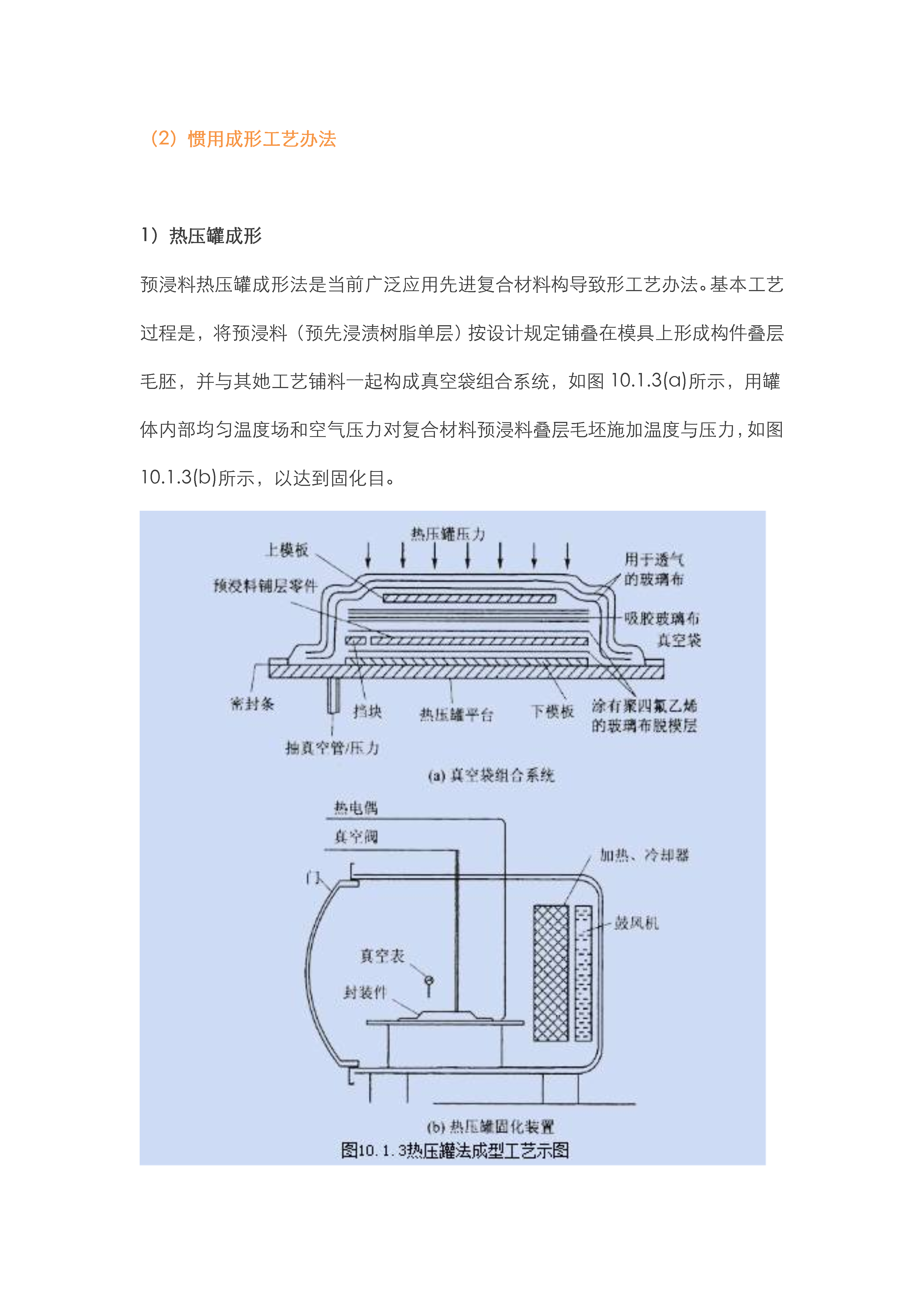

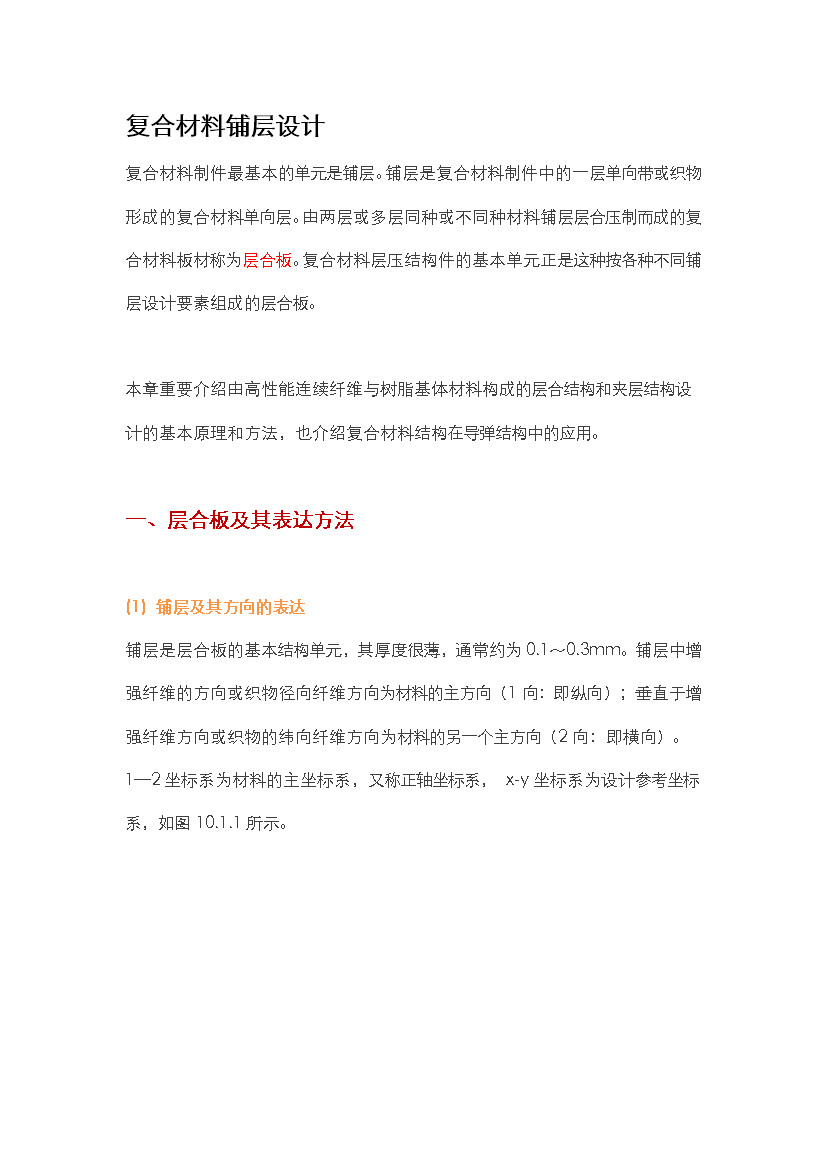

复合材料铺层设计复合材料制件最基本单元是铺层。铺层是复合材料制件中一层单向带或织物形成复合材料单向层。由两层或多层同种或不同种材料铺层层合压制而成复合材料板材称为层合板。复合材料层压构造件基本单元正是这种按各种不同铺层设计要素构成层合板。本章重要简介由高性能持续纤维与树脂基体材料构成层合构造和夹层构造设计基本原理和办法,也简介复合材料构造在导弹构造中应用。一、层合板及其表达办法(1)铺层及其方向表达铺层是层合板基本构造单元,其厚度很薄,普通约为0.1~0.3mm。铺层中增强纤维方向或织物径向纤维方向为材料

复合材料铺层设计说明书.docx

复合材料铺层设计复合材料制件最基本的单元是铺层。铺层是复合材料制件中的一层单向带或织物形成的复合材料单向层。由两层或多层同种或不同种材料铺层层合压制而成的复合材料板材称为层合板。复合材料层压结构件的基本单元正是这种按各种不同铺层设计要素组成的层合板。本章主要介绍由高性能连续纤维与树脂基体材料构成的层合结构和夹层结构设计的基本原理和方法,也介绍复合材料结构在导弹结构中的应用。一、层合板及其表示方法(1)铺层及其方向的表示铺层是层合板的基本结构单元,其厚度很薄,通常约为0.1~0.3mm。铺层中增强纤维的方向

复合材料铺层设计说明书.doc

复合材料铺层设计复合材料制件最基本的单元是铺层。铺层是复合材料制件中的一层单向带或织物形成的复合材料单向层。由两层或多层同种或不同种材料铺层层合压制而成的复合材料板材称为层合板。复合材料层压结构件的基本单元正是这种按各种不同铺层设计要素组成的层合板。本章重要介绍由高性能连续纤维与树脂基体材料构成的层合结构和夹层结构设计的基本原理和方法,也介绍复合材料结构在导弹结构中的应用。一、层合板及其表达方法(1)铺层及其方向的表达铺层是层合板的基本结构单元,其厚度很薄,通常约为0.1~0.3mm。铺层中增强纤维的方向

复合材料铺层设计.doc

.精选范本复合材料铺层设计复合材料制件最基本的单元是铺层。铺层是复合材料制件中的一层单向带或织物形成的复合材料单向层。由两层或多层同种或不同种材料铺层层合压制而成的复合材料板材称为层合板。复合材料层压结构件的基本单元正是这种按各种不同铺层设计要素组成的层合板。本章主要介绍由高性能连续纤维与树脂基体材料构成的层合结构和夹层结构设计的基本原理和方法,也介绍复合材料结构在导弹结构中的应用。一、层合板及其表示方法(1)铺层及其方向的表示铺层是层合板的基本结构单元,其厚度很薄,通常约为0.1~0.3mm。铺层中增强

复合材料铺层设计.docx

复合材料铺层设计复合材料制件最基本的单元是铺层。铺层是复合材料制件中的一层单向带或织物形成的复合材料单向层。由两层或多层同种或不同种材料铺层层合压制而成的复合材料板材称为层合板。复合材料层压结构件的基本单元正是这种按各种不同铺层设计要素组成的层合板。本章主要介绍由高性能连续纤维与树脂基体材料构成的层合结构和夹层结构设计的基本原理和方法,也介绍复合材料结构在导弹结构中的应用。一、层合板及其表示方法(1)铺层及其方向的表示铺层是层合板的基本结构单元,其厚度很薄,通常约为0.1~0.3mm。铺层中增强纤维的方向