己二腈、己二胺储罐焊接方案.doc

胜利****实阿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

己二腈、己二胺储罐焊接方案.doc

己二腈、己二胺储罐焊接方案编写依据施工图纸要求立式圆筒形钢制焊接储罐施工及验收规范(GB50128-2005)现场设备、工业管道焊接工程施工及验收规范(GB50236-98)钢制压力容器焊接工艺评定(JB4708)锅炉压力容器压力管道焊工考试与管理规则承压设备无损检测(JB/T4730.1-4730.6)本公司编写的有关技术要求等2.工程简况2.1己二胺储罐规格为Ø16000×16973,体积3000m3,罐体材料均为0Cr18Ni9。2.2己二腈储罐规格为Ø17500×18739,体积4000m3,罐体

己二腈、己二胺储罐焊接方案.doc

己二腈、己二胺储罐焊接方案编写依据施工图纸要求立式圆筒形钢制焊接储罐施工及验收规范(GB50128-2005)现场设备、工业管道焊接工程施工及验收规范(GB50236-98)钢制压力容器焊接工艺评定(JB4708)锅炉压力容器压力管道焊工考试与管理规则承压设备无损检测(JB/T4730.1-4730.6)本公司编写的有关技术要求等2.工程简况2.1己二胺储罐规格为Ø16000×16973,体积3000m3,罐体材料均为0Cr18Ni9。2.2己二腈储罐规格为Ø17500×18739,体积4000m3,罐体

一种己二腈加氢制备己二胺的合成系统及方法.pdf

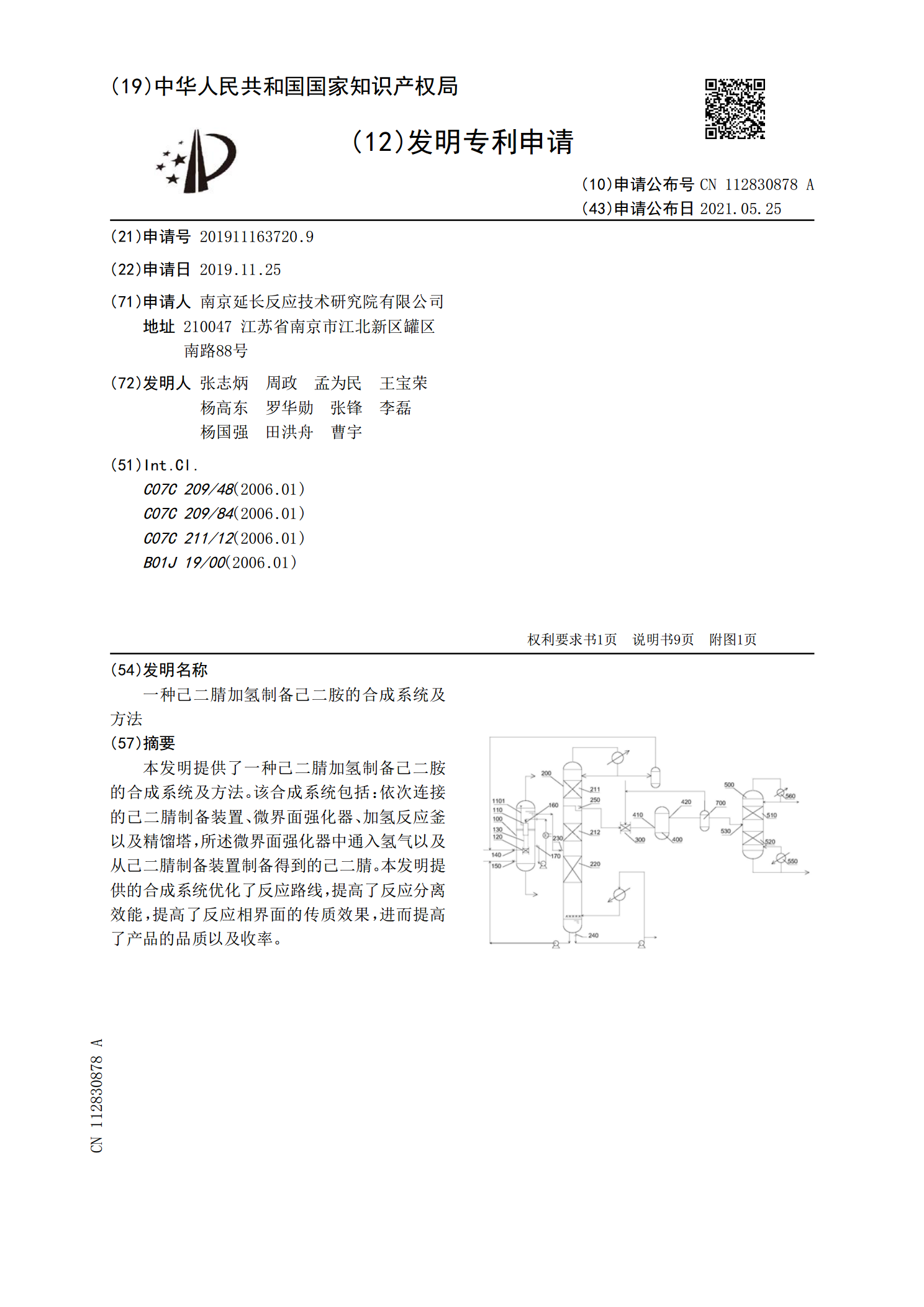

本发明提供了一种己二腈加氢制备己二胺的合成系统及方法。该合成系统包括:依次连接的己二腈制备装置、微界面强化器、加氢反应釜以及精馏塔,所述微界面强化器中通入氢气以及从己二腈制备装置制备得到的己二腈。本发明提供的合成系统优化了反应路线,提高了反应分离效能,提高了反应相界面的传质效果,进而提高了产品的品质以及收率。

由丁二烯合成己二腈及己二胺的技术发展现状.docx

由丁二烯合成己二腈及己二胺的技术发展现状丁二烯合成己二腈及己二胺的技术发展现状己二腈和己二胺是一种重要的有机化工原料,具有广泛的应用前景。丁二烯是合成己二腈和己二胺的主要原料之一。利用丁二烯进行合成,具有原料来源广泛、化学反应简单、工艺稳定等优点。目前,丁二烯合成己二腈及己二胺的技术发展已经相当成熟,下面将就其现状进行论述。一、合成己二腈的技术现状目前,合成己二腈的工艺主要分为三种:银催化氰化法、氯化亚铁催化法和生物催化法。1.银催化氰化法银催化氰化法是丁二烯合成己二腈的主要工艺之一。该法利用工业级有机氰

己二腈催化加氢制备己二胺的工艺及动力学研究的开题报告.docx

己二腈催化加氢制备己二胺的工艺及动力学研究的开题报告一、研究背景己二胺是一种重要的有机化工原料,广泛应用于高分子材料合成、医药、染料等领域。在过去的制备方法中,主要采用氨气和己二醇直接合成的方法,但是存在氨气存储和转运困难、设备投资大、能耗高等缺点。近年来,己二腈催化加氢制备己二胺逐渐成为研究热点。该方法可以直接使用工业乙腈,在催化剂存在的情况下通过加氢反应制备己二胺,避免了氨气的使用,同时也具有反应条件温和,反应选择性高等特点。本研究旨在探究己二腈催化加氢制备己二胺的工艺条件、催化剂类型及工艺动力学规律