新型干法水泥回转窑工艺及设备概述.ppt

永香****能手

亲,该文档总共78页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

新型干法水泥回转窑工艺及设备概述.ppt

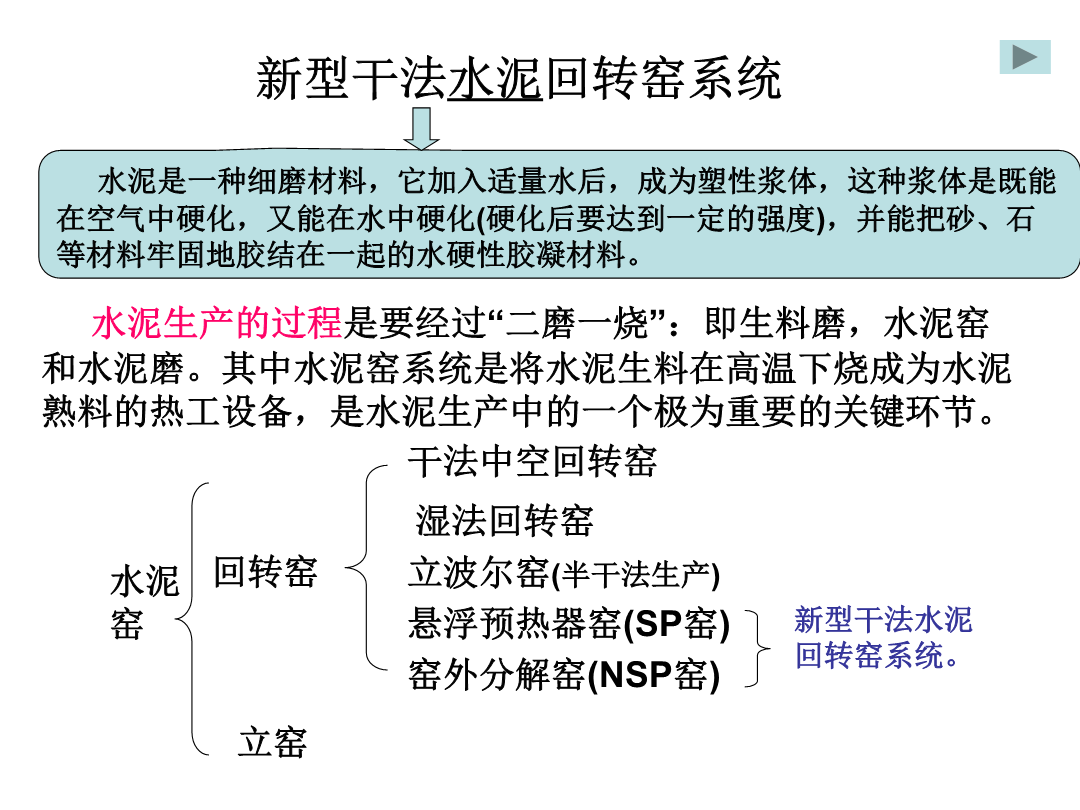

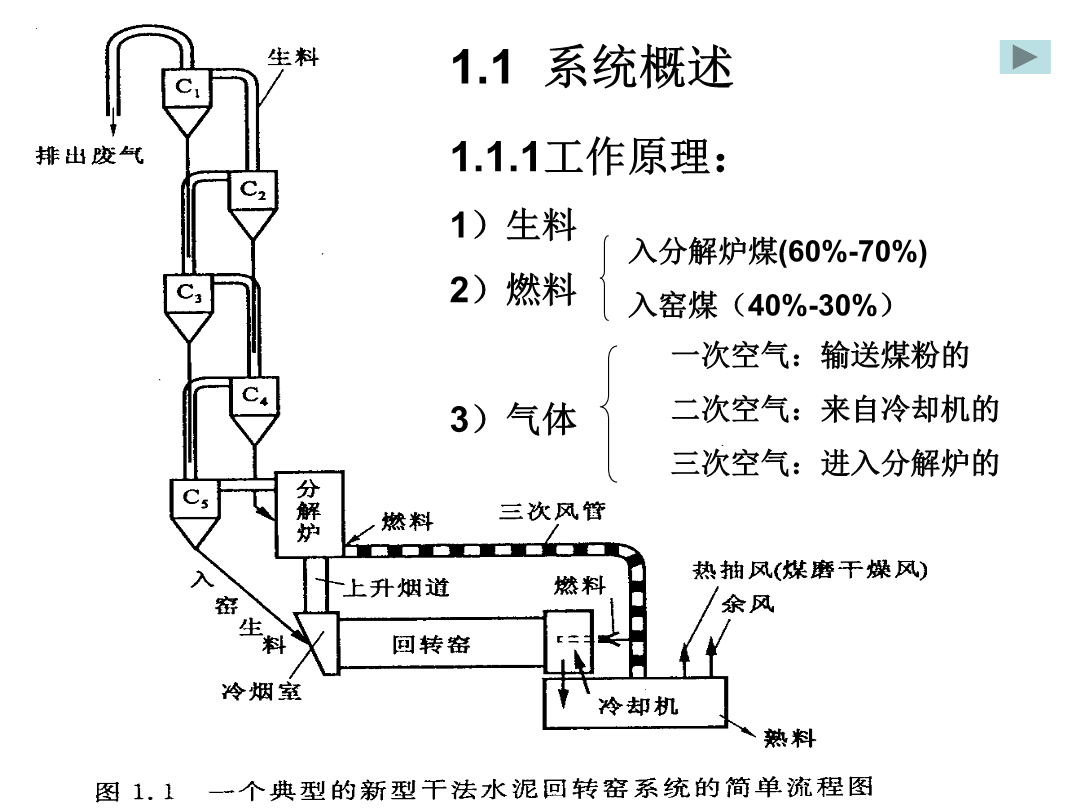

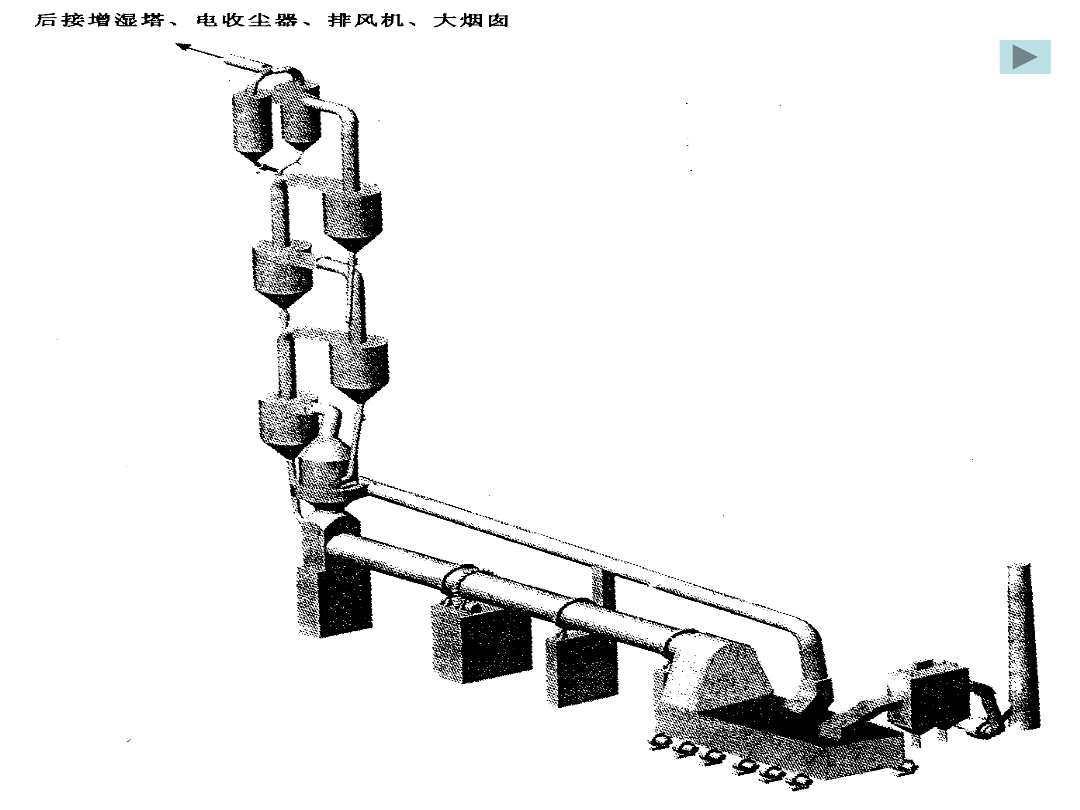

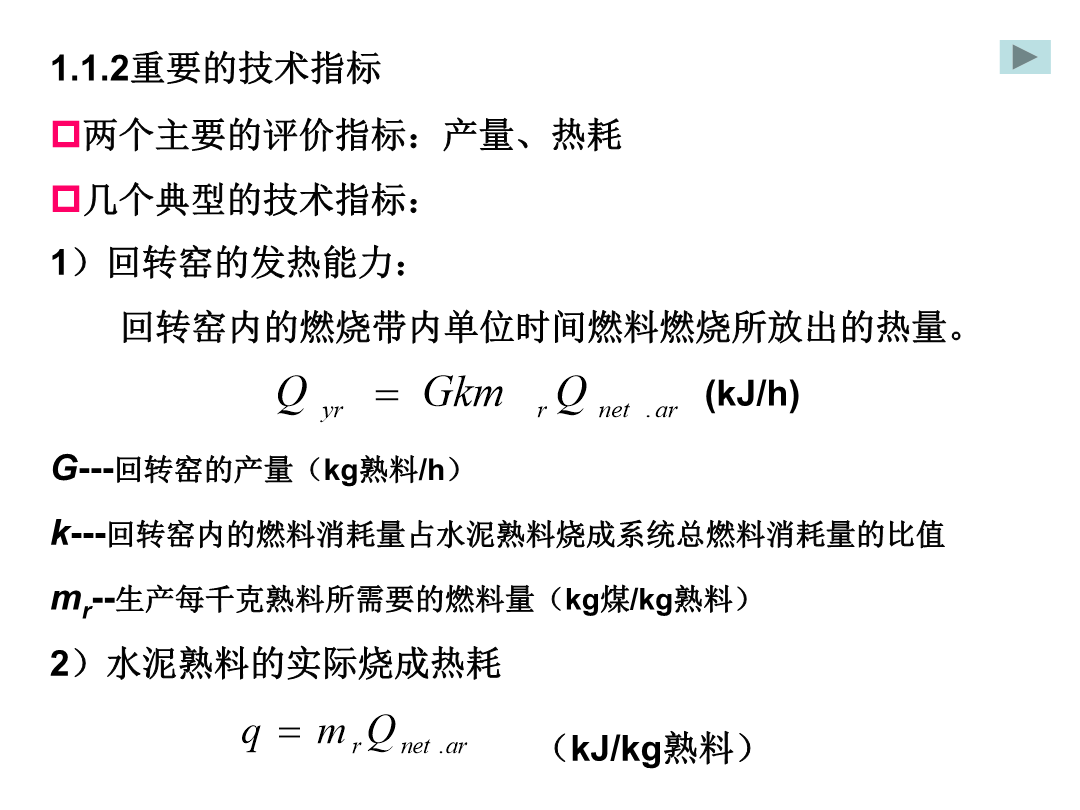

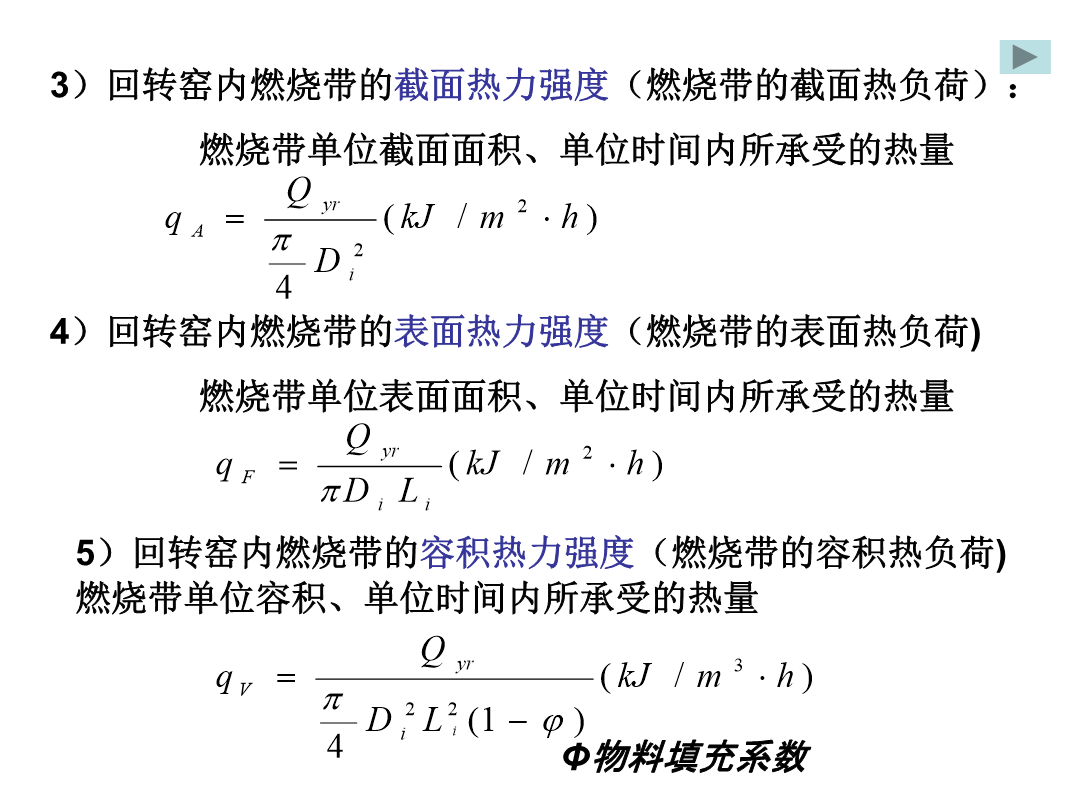

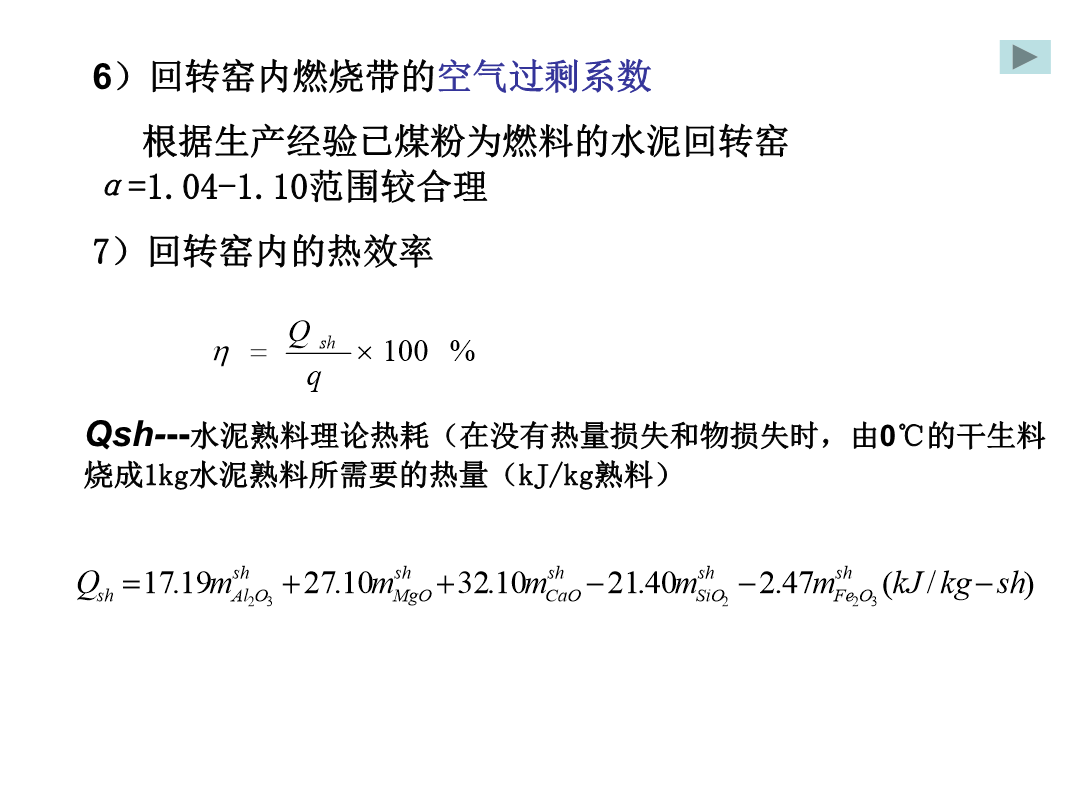

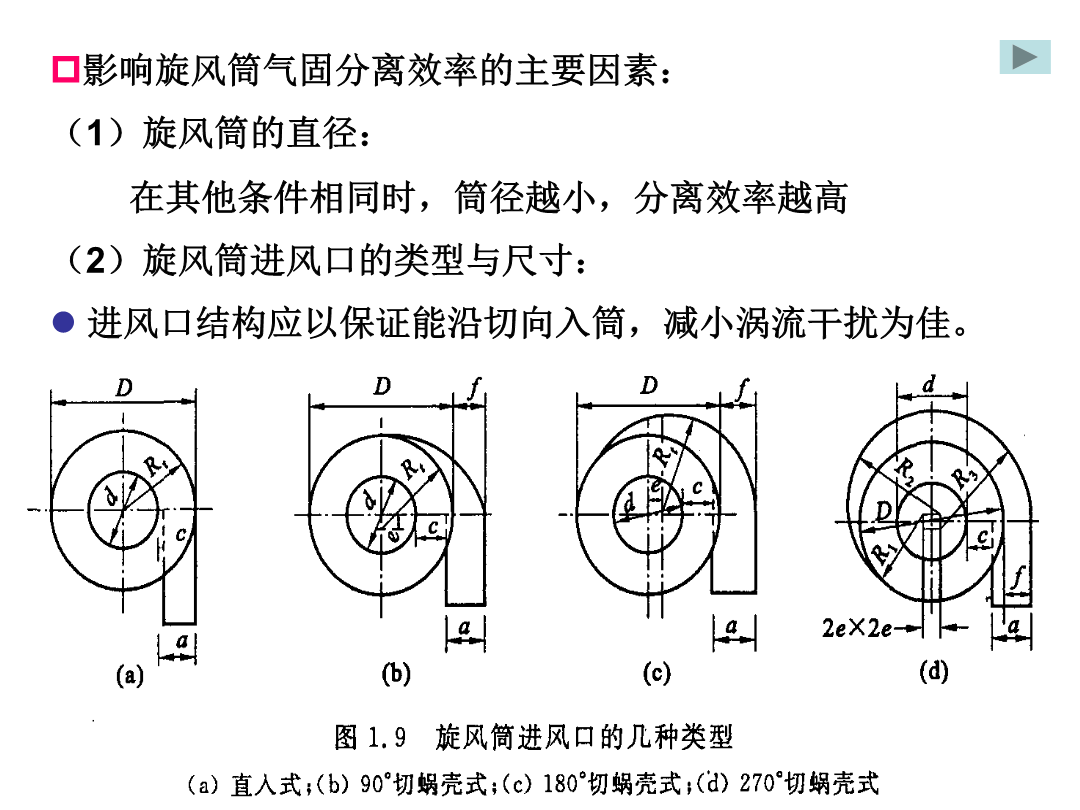

新型干法水泥回转窑系统1.1系统概述1.1.1工作原理:1)生料2)燃料3)气体1.1.2重要的技术指标两个主要的评价指标:产量、热耗几个典型的技术指标:1)回转窑的发热能力:回转窑内的燃烧带内单位时间燃料燃烧所放出的热量。3)回转窑内燃烧带的截面热力强度(燃烧带的截面热负荷):燃烧带单位截面面积、单位时间内所承受的热量6)回转窑内燃烧带的空气过剩系数根据生产经验已煤粉为燃料的水泥回转窑α=1.04-1.10范围较合理7)回转窑内的热效率8)入窑生

新型干法水泥回转窑系统.pptx

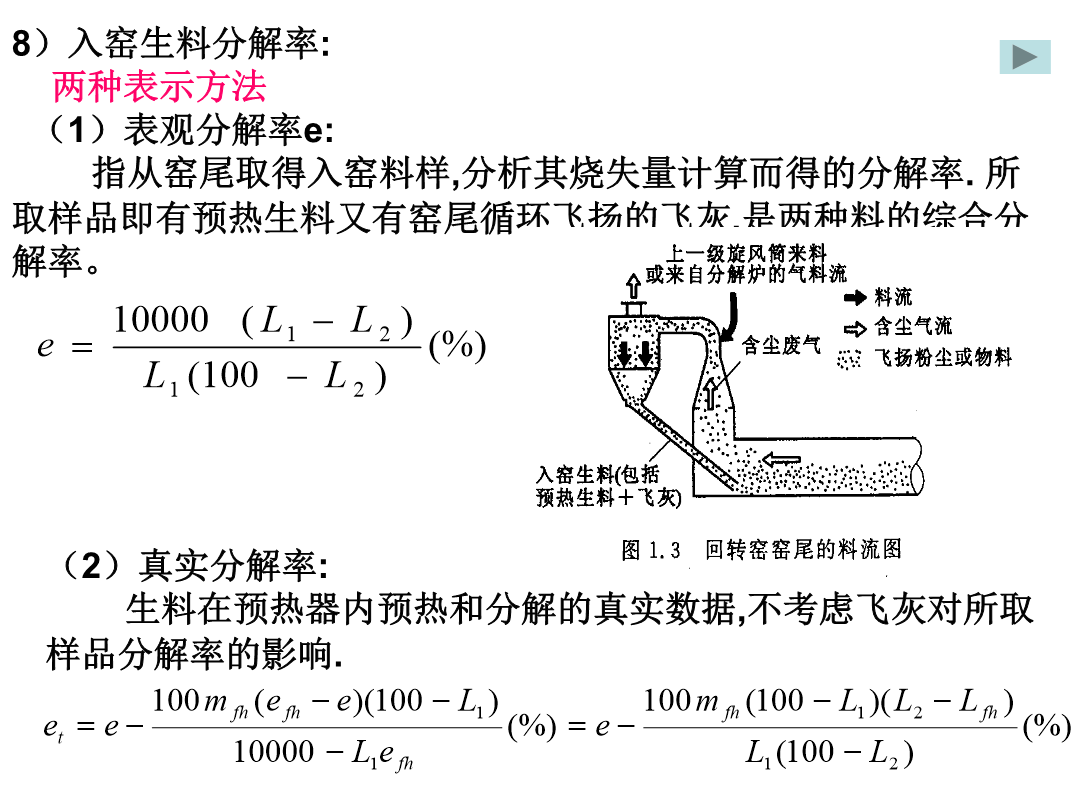

新型干法水泥回转窑系统1.1系统概述1.1.1工作原理:1)生料2)燃料3)气体1.1.2重要的技术指标两个主要的评价指标:产量、热耗几个典型的技术指标:1)回转窑的发热能力:回转窑内的燃烧带内单位时间燃料燃烧所放出的热量。3)回转窑内燃烧带的截面热力强度(燃烧带的截面热负荷):燃烧带单位截面面积、单位时间内所承受的热量6)回转窑内燃烧带的空气过剩系数根据生产经验已煤粉为燃料的水泥回转窑α=1.04-1.10范围较合理7)回转窑内的热效率8)入窑生料分解率:两种表示方法(1)表观分解率e:指从窑尾取得入窑

新型干法水泥回转窑系统资料.pptx

新型干法水泥回转窑系统1.1系统概述1.1.1工作原理:1)生料2)燃料3)气体1.1.2重要的技术指标两个主要的评价指标:产量、热耗几个典型的技术指标:1)回转窑的发热能力:回转窑内的燃烧带内单位时间燃料燃烧所放出的热量。3)回转窑内燃烧带的截面热力强度(燃烧带的截面热负荷):燃烧带单位截面面积、单位时间内所承受的热量6)回转窑内燃烧带的空气过剩系数根据生产经验以煤粉为燃料的水泥回转窑α=1.04-1.10范围较合理7)回转窑内的热效率8)入窑生料分解率:两种表示方法(1)表观分解率e:指从窑尾取得入窑

新型水泥干法工艺流程.ppt

两种水泥生料生产流程黏土堆场硅质原料锤式破碎机的主要工作部件为带有锤子(又称锤头)的转子。转子由主轴、圆盘、销轴和锤子组成。立式磨料机水泥生料均化室臂架型斗轮堆取料机由斗轮机构、回转机构、带式输送机、尾车、俯仰与运行机构组成(图1)。棒球磨机湿法回转窑湿法回转窑煅烧的特点是:1、由于生料制成泥浆所以对非均质原料适应性强生料成分均匀工艺稳定烧成的熟料质量高熟料强度等级高粉磨过程中粉尘少窑尾飞灰少。2、湿法生产时蒸发30%~40%的料浆水分

新型干法水泥生产工艺.ppt

第一章新型干法水泥生产工艺第一节硅酸盐水泥的国家标准二、水泥工业的发展历史与发展趋势世界水泥工业的发展趋势我国水泥工业发展新型干法水泥生产总结为“八个字”优质、高产、低耗、环保(一)硅酸盐水泥和普通水泥的标准发展过程1952年——采用日本强度试验方法和前苏联水泥标号。1956年——以前苏联水泥标准为蓝本制订全国统一的水泥标准和检验方法。1979年——建立第二部水泥国家标准。1992年——针对我国水泥面向国际市场建立第二部国家标准。