02精益生产核心思想.ppt

戊午****jj

亲,该文档总共54页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

02精益生产核心思想.ppt

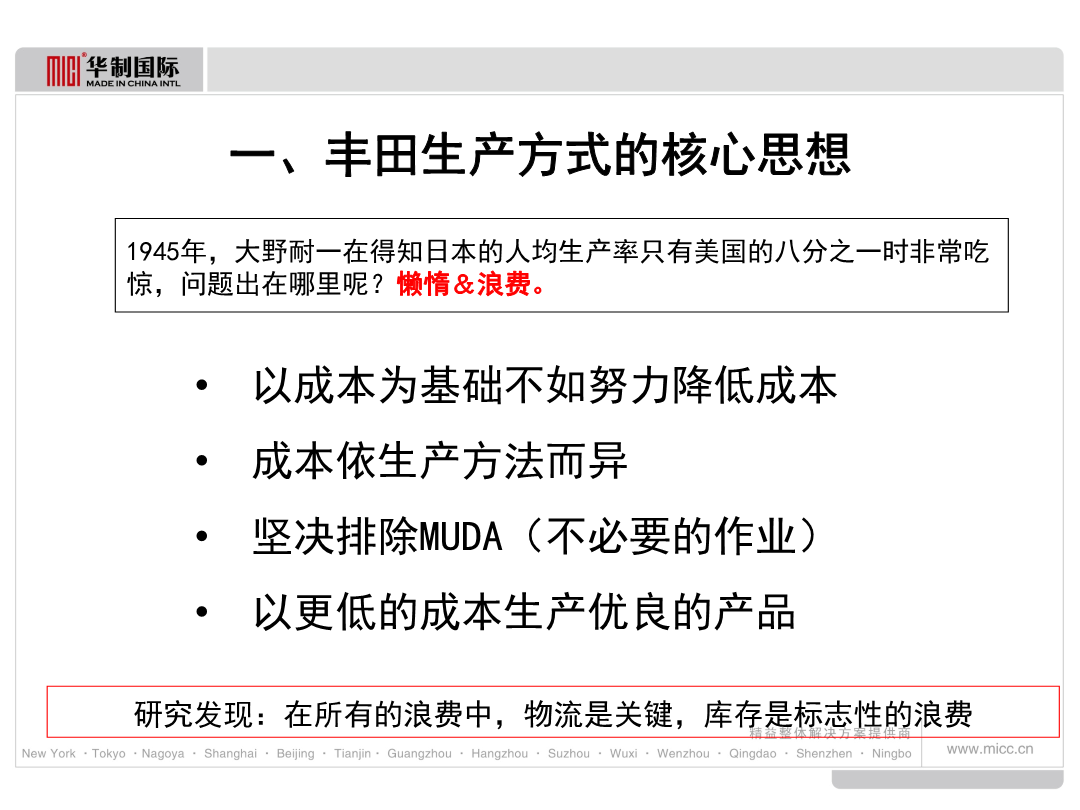

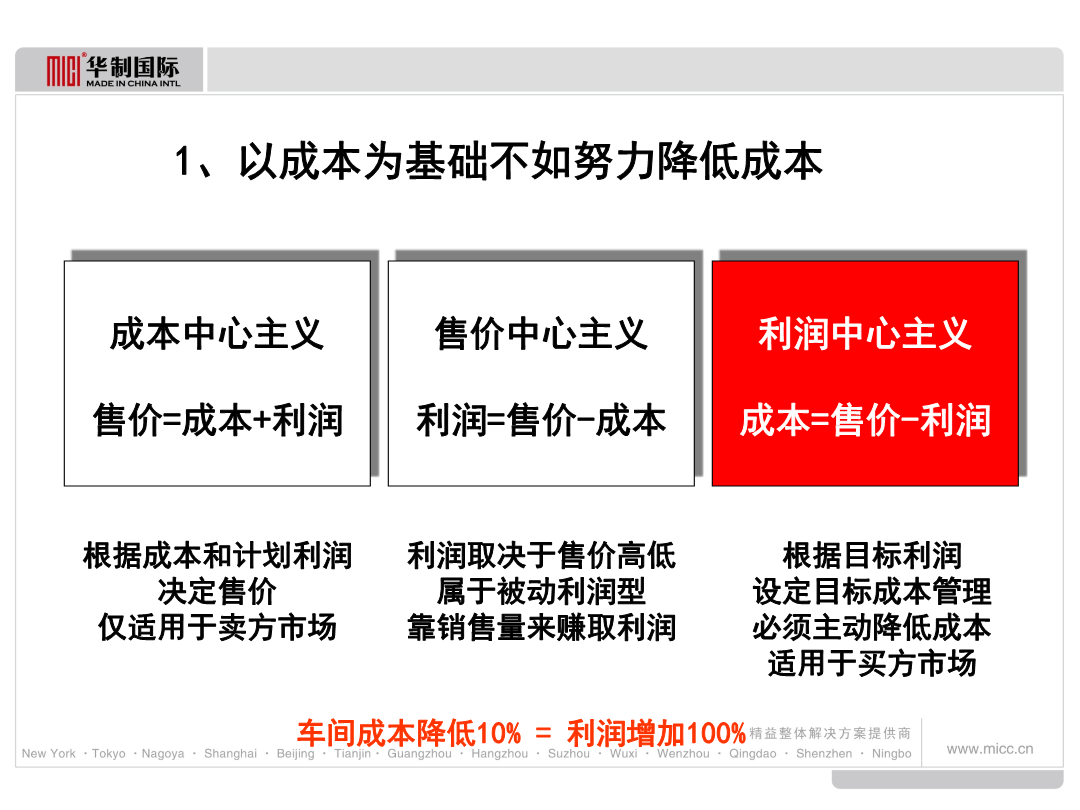

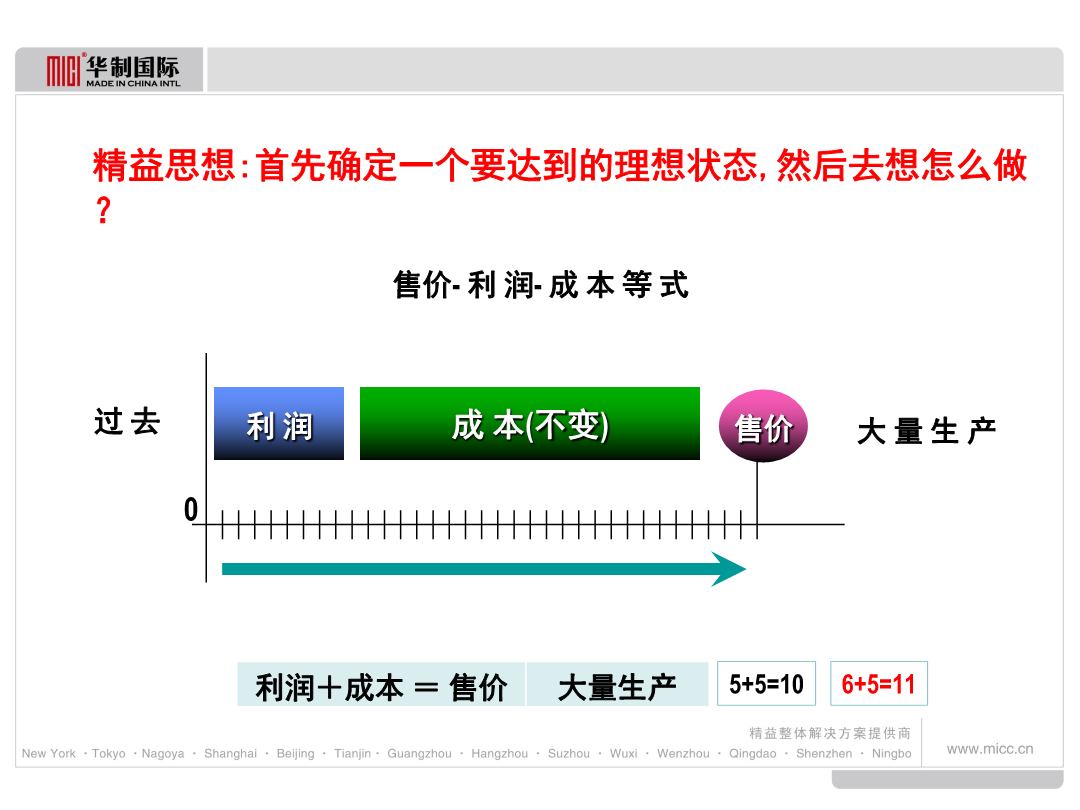

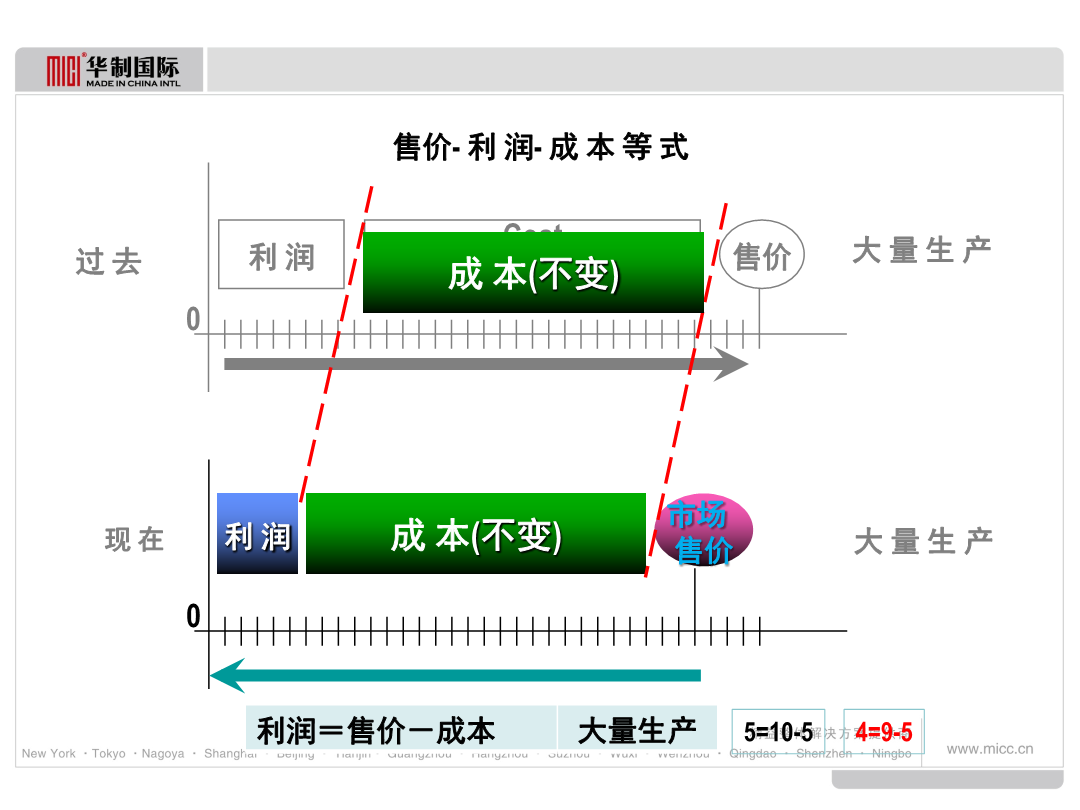

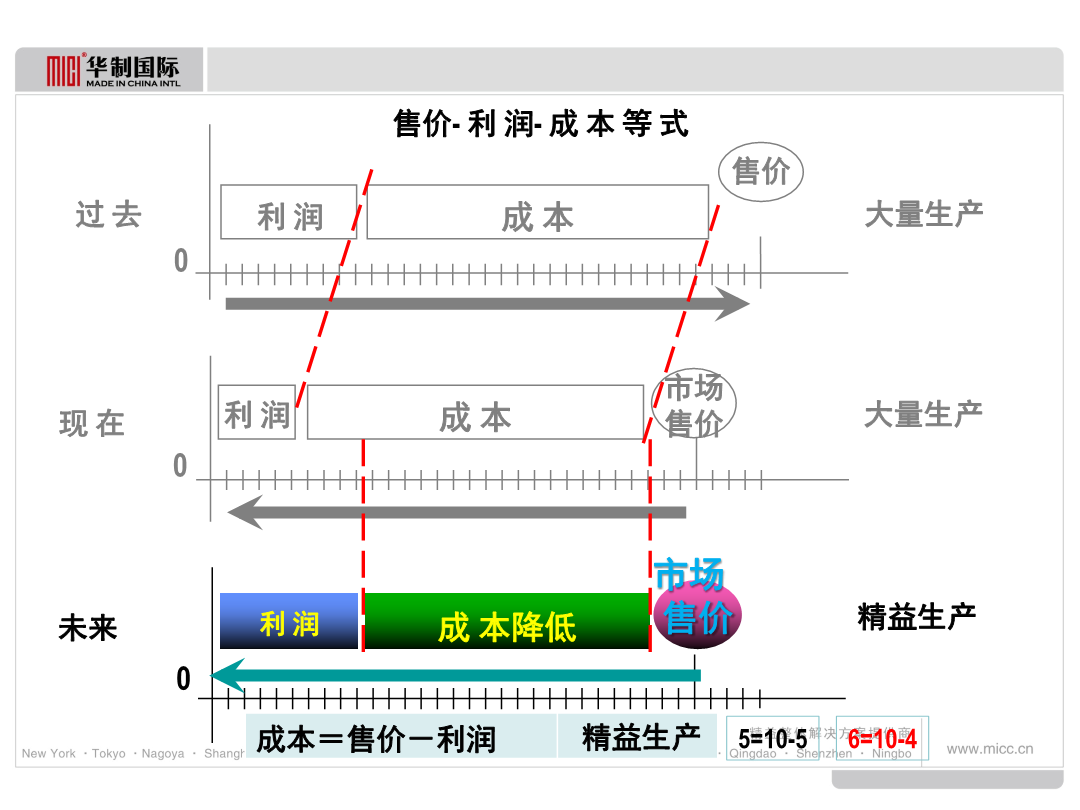

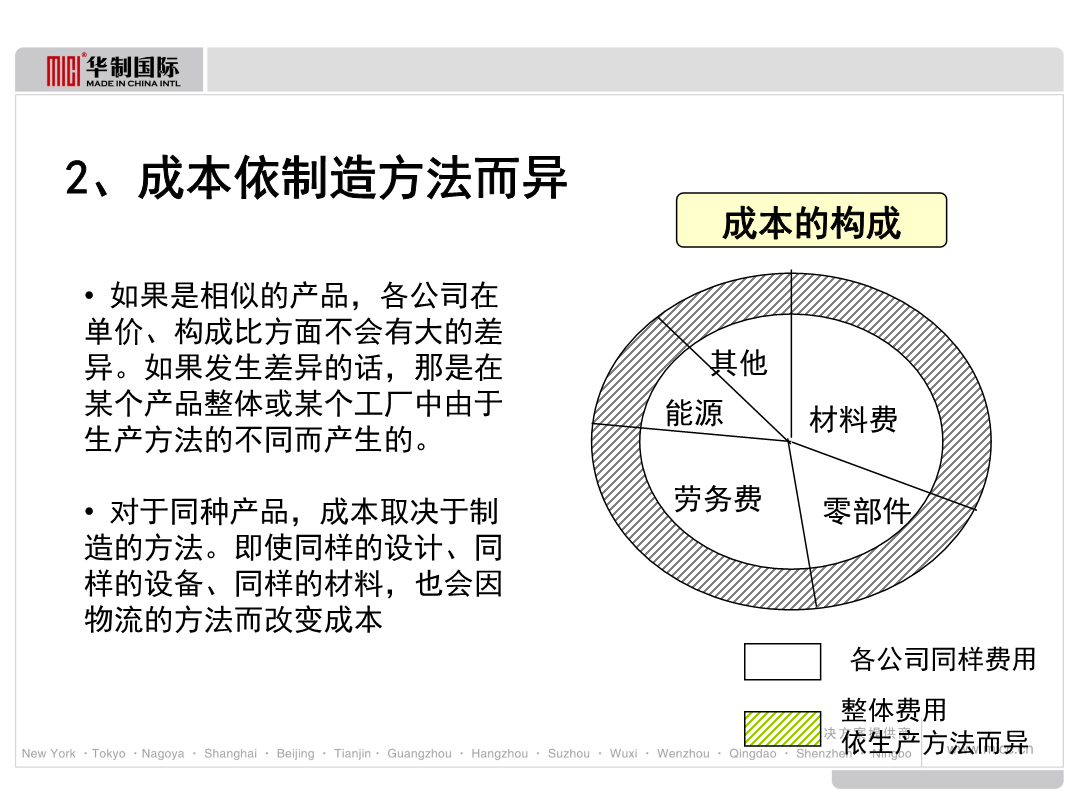

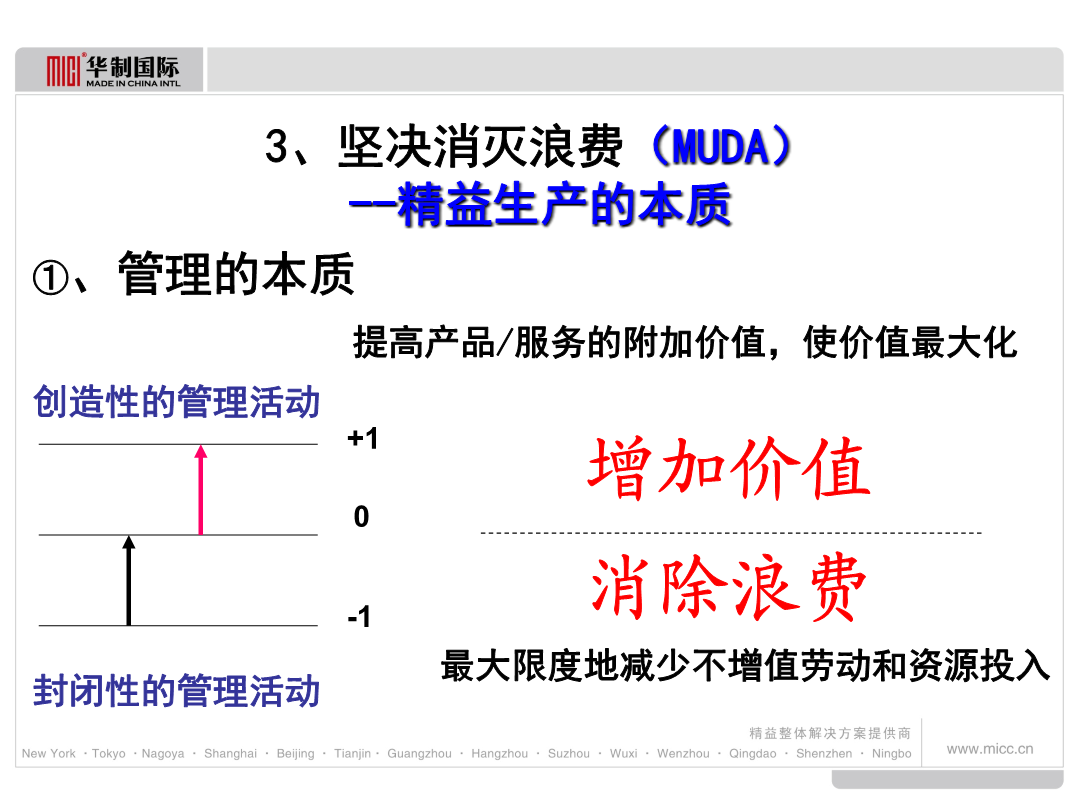

第二章精益生产的核心思想一、丰田生产方式的核心思想成本中心主义售价=成本+利润售价大量生产售价2、成本依制造方法而异①、管理的本质Non-ValueAddedWork非增值劳动非增值活动:消耗资源但是不能直接带来产品/服务如目视检验、来料测试、搬运等没有“转变”客户不在意产生浪费必须的非增值活动:政府法律和规定要求的活动公司法律和规定要求的活动如检测等增值还是非增值?一切不为顾客创造价值但却消耗资源的活动1)指任何对最终产品或产品转变不增加价值的活

02精益生产.ppt

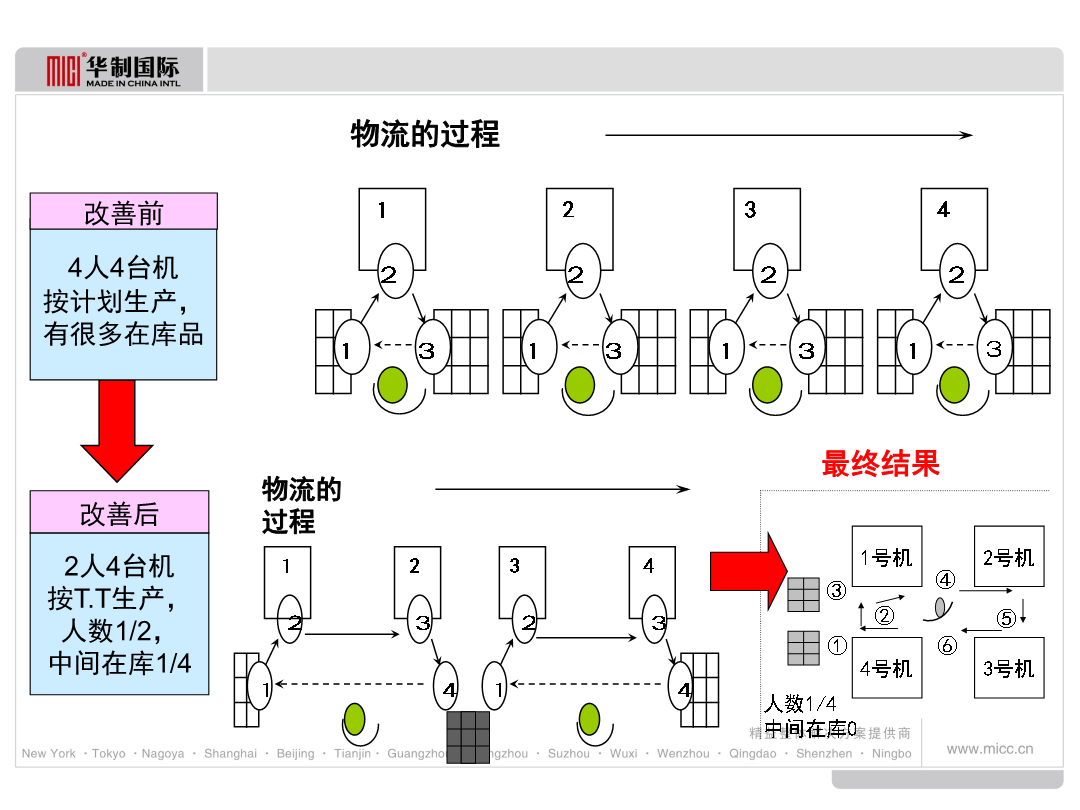

精益生产(LeanProduction)-----------現場管理實務第一部分精益生产簡介3、效率管理(1)假效率与真效率假效率假效率(2)个别效率与整体效率个别效率(3)消除浪费——管理的重要目的之一精益思维(LeanThinking)的5个基本原则如何实施精益生产方式精益生产的7大浪費精益生产实施的4个阶段精益生产组织系统精益生产追求的目标7个“零”目标7个“零”目标7个“零”目标易第二部分精益生产的四个阶段STEP1流线化生产(1)水平布置与垂直布置示意圖(2)水平布置与垂直布置比较1

精益生产的核心.ppt

精益生产的核心消除一切无效劳动和浪费它把目标确定在尽善尽美上通过不断地降低成本、提高质量、增强生产灵活性、实现无废品和零库存等手段确保企业在市场竞争中的优势同时精益生产把责任下放到组织结构的各个层次采用小组工作法充分调动全体职工的积极性和聪明才智把缺陷和浪费及时地消灭在每一个岗位。精益生产方式的优越性不仅体现在生产制造系统同样也体现在产品开发、协作配套、营销网络以及经营管理等各个方面它将成为二十一世纪标准的全球生产体系..

精益生产的核心.pptx

精益生产的核心消除一切无效劳动和浪费,它把目标确定在尽善尽美上,通过不断地降低成本、提高质量、增强生产灵活性、实现无废品和零库存等手段确保企业在市场竞争中的优势,同时,精益生产把责任下放到组织结构的各个层次,采用小组工作法,充分调动全体职工的积极性和聪明才智,把缺陷和浪费及时地消灭在每一个岗位。精益生产方式的优越性不仅体现在生产制造系统,同样也体现在产品开发、协作配套、营销网络以及经营管理等各个方面,它将成为二十一世纪标准的全球生产体系..精益生产的误区避免生搬硬套:精益生产并非是一套您可以从其他企业照抄

精益生产的核心.ppt

精益生产的核心消除一切无效劳动和浪费,它把目标确定在尽善尽美上,通过不断地降低成本、提高质量、增强生产灵活性、实现无废品和零库存等手段确保企业在市场竞争中的优势,同时,精益生产把责任下放到组织结构的各个层次,采用小组工作法,充分调动全体职工的积极性和聪明才智,把缺陷和浪费及时地消灭在每一个岗位。精益生产方式的优越性不仅体现在生产制造系统,同样也体现在产品开发、协作配套、营销网络以及经营管理等各个方面,它将成为二十一世纪标准的全球生产体系..精益生产的误区避免生搬硬套:精益生产并非是一套您可以从其他企业照抄