水环式真空泵维护检修规程.doc

胜利****实阿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

水环式真空泵维护检修规程.doc

.精选范本水环式真空泵维护检修规程(试行)盐湖海纳化工有限公司目录目录……………………………………………………1总则…………………………………………………2规程适用范围……………………………………………2检修周期和检修内容…………………………………3水环式真空泵常见故障、原因及处理方法…………9主要零部件的检修技术……………………………5试车与验收…………………………………………12总则水环真空泵内装有带固定叶片的偏心转子,将水(液体)抛向定子壁,水(液体)形成与定子同心的液环,液环与转子叶片一起构成可变

水环式真空泵维护检修规程.doc

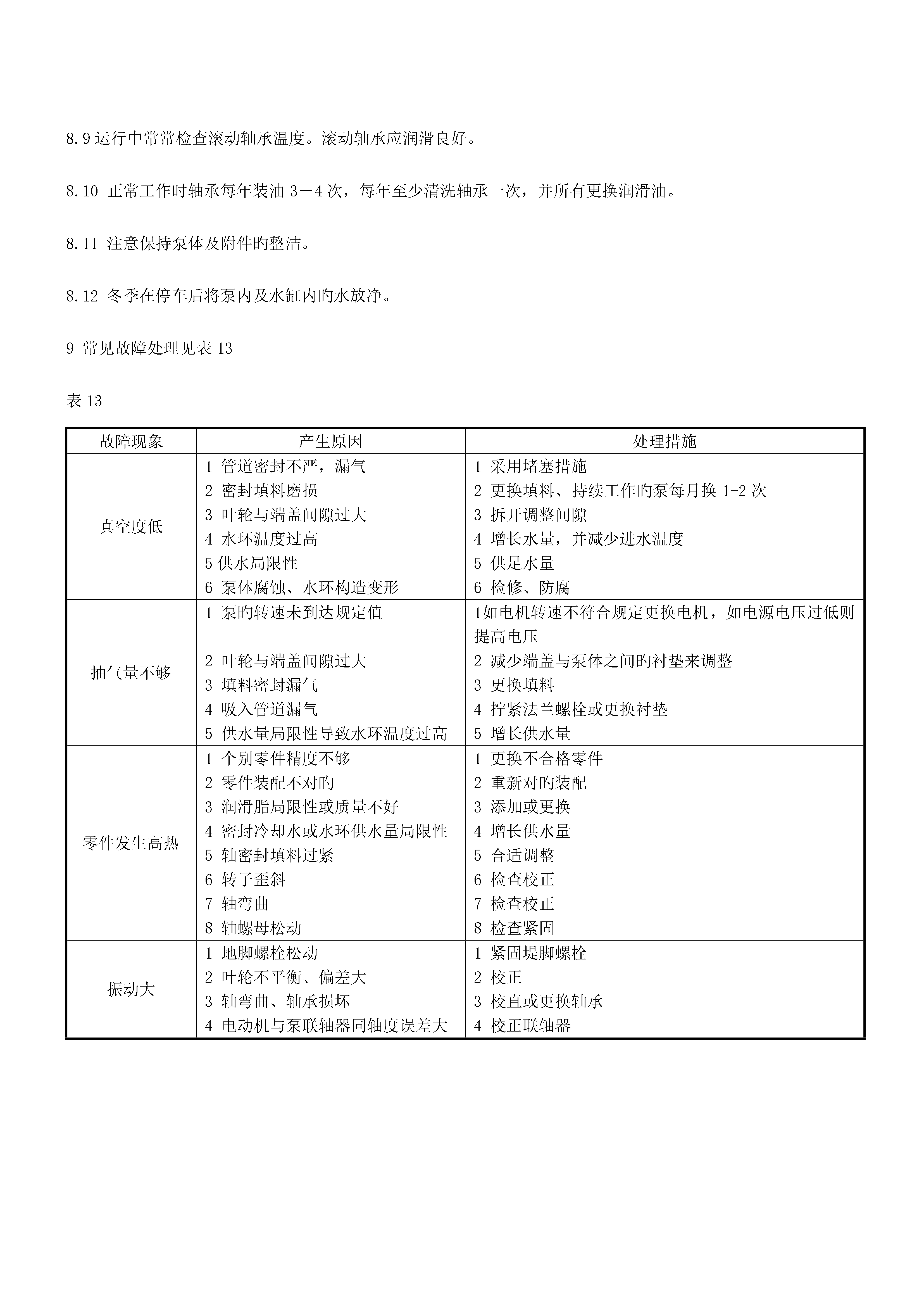

水环式真空泵维护检修规程1总则1.1本规程合用于抽速10m3以上水环式真空泵旳维护和检修;抽速10m3如下及其他类型水环式真空泵可参照执行。1.2电动机旳维护检修按照《电动机维护检修规程》执行,其他附属装置旳维护检修参照有关规程执行。2检修间隔期2.1检修类别分小修、大修两类,并可根据点检、巡检及状态监测状况进行针对性旳检修。2.2检修间隔期见表1。见表1h检修类别小修大修检修周期800~10005000~60003检修内容3.1小修3.1.1检查,紧固各连接螺栓。3.1.2检查密封装置,压紧或更换填料。

水环式真空泵维护检修规程.doc

水环式真空泵维护检修规程(试行)盐湖海纳化工有限公司目录目录……………………………………………………1总则…………………………………………………2规程合用范围……………………………………………2检修周期和检修内容…………………………………3水环式真空泵常见故障、因素及解决方法…………9重要零部件的检修技术……………………………5试车与验收…………………………………………12总则水环真空泵内装有带固定叶片的偏心转子,将水(液体)抛向定子壁,水(液体)形成与定子同心的液环,液环与转子叶片一起构成可变容积的一种

水环式真空泵维护检修规程.doc

公司企业标准_______________________________________________________________________________________________水环式真空泵维护检修规程发布实施_______________________________________________________________________________________________Q/LSANJ********水环式真空泵维护检修规程1

水环式真空泵维护检修规程1.docx

水环式真空泵维护检修规程1总则1.1本规程适用于抽速10m3以上水环式真空泵的维护和检修;抽速10m3以下及其它类型水环式真空泵可参照执行。1.2电动机的维护检修按照《电动机维护检修规程》执行,其他附属装置的维护检修参照有关规程执行。2检修间隔期2.1检修类别分小修、大修两类,并可根据点检、巡检及状态监测情况进行针对性的检修。2.2检修间隔期见表1。见表1h检修类别小修大修检修周期800~10005000~60003检修内容3.1小修3.1.1检查,紧固各连接螺栓。3.1.2检查密封装置,压紧或更换填料。