一种耐腐蚀沉没辊及其制造工艺.pdf

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐腐蚀沉没辊及其制造工艺.pdf

本发明公开了一种耐腐蚀沉没辊及其制造工艺,其中耐腐蚀沉没辊,其特征在于:含有以下重量百分比的各组分:C:0.27‑0.37,Si:0.2‑0.4,Mn:0.2‑0.5,P<0.025,S<0.025,Cr:2.7‑3.2,Ni<0.25,V:0.15‑0.20,Mo:0.9‑1.1,Cu<0.25,余量为Fe。本发明耐腐蚀沉没辊不含贵重金属,制造成本低;屈服强度≥360MPa、硬度≥180HB。

一种新型耐腐蚀大电流导电辊及制造工艺.pdf

本发明公开了一种新型耐腐蚀大电流导电辊及制造工艺,涉及导电辊制备技术领域,包括钢辊、内芯,所述钢辊与内芯相互套接,所述内芯的外壁设置有底镀层,所述底镀层的外侧设置有导电层,所述导电层的外侧设置有耐磨耐腐蚀层,本发明中,采用底镀层为导电层的过渡层,可使整体导电层具有很高的结合强度,导电层用中不出现开裂或剥落现象,导电层采用硫酸盐镀铜液进行镀厚铜,同时电镀厚铜层经过轧制,提高了铜层的密度,使铜层组织均匀、致密、无微观孔隙和裂纹,耐磨耐腐蚀层采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金层,使其硬度、耐

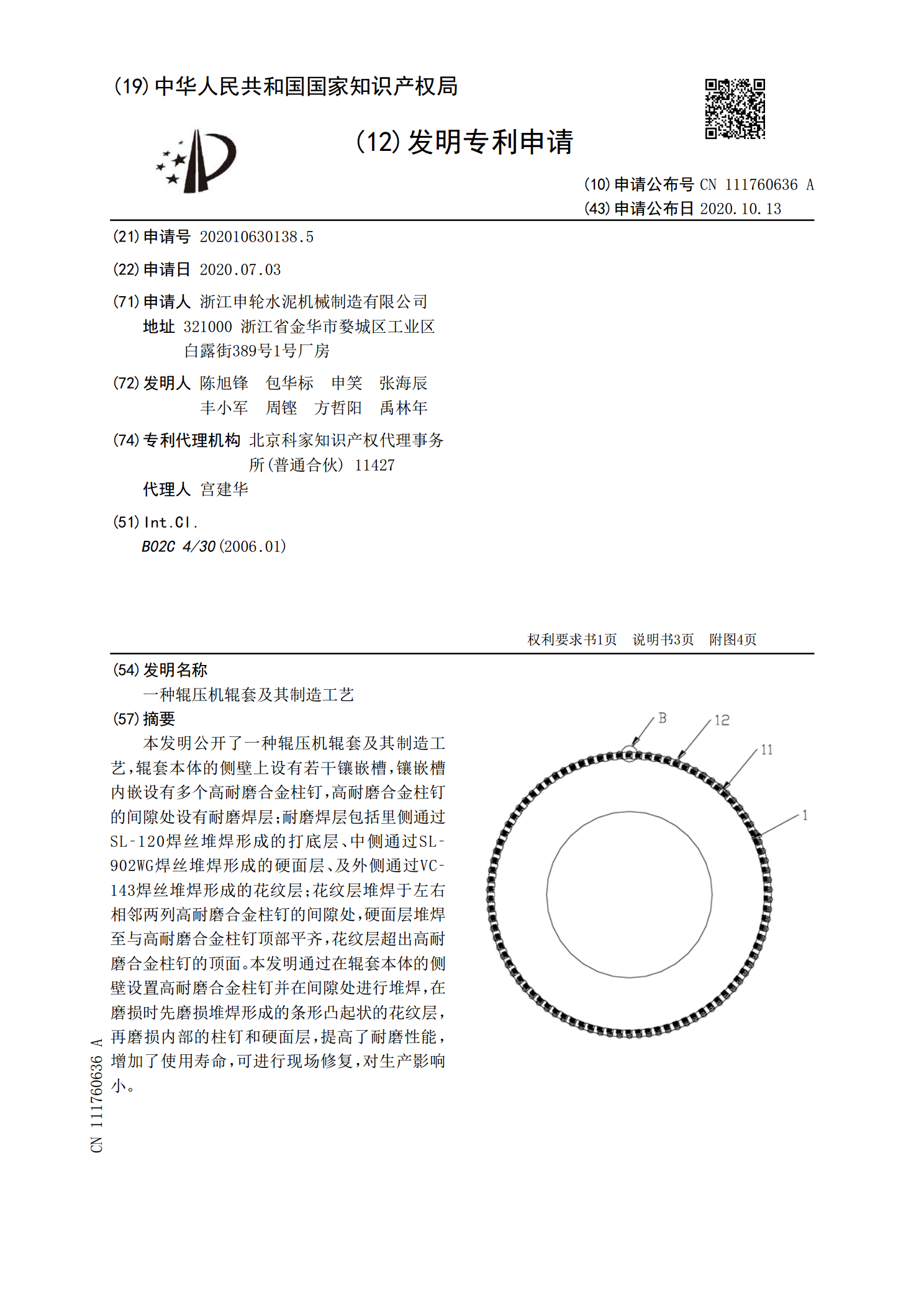

一种辊压机辊套及其制造工艺.pdf

本发明公开了一种辊压机辊套及其制造工艺,辊套本体的侧壁上设有若干镶嵌槽,镶嵌槽内嵌设有多个高耐磨合金柱钉,高耐磨合金柱钉的间隙处设有耐磨焊层;耐磨焊层包括里侧通过SL‑120焊丝堆焊形成的打底层、中侧通过SL‑902WG焊丝堆焊形成的硬面层、及外侧通过VC‑143焊丝堆焊形成的花纹层;花纹层堆焊于左右相邻两列高耐磨合金柱钉的间隙处,硬面层堆焊至与高耐磨合金柱钉顶部平齐,花纹层超出高耐磨合金柱钉的顶面。本发明通过在辊套本体的侧壁设置高耐磨合金柱钉并在间隙处进行堆焊,在磨损时先磨损堆焊形成的条形凸起状的花纹层

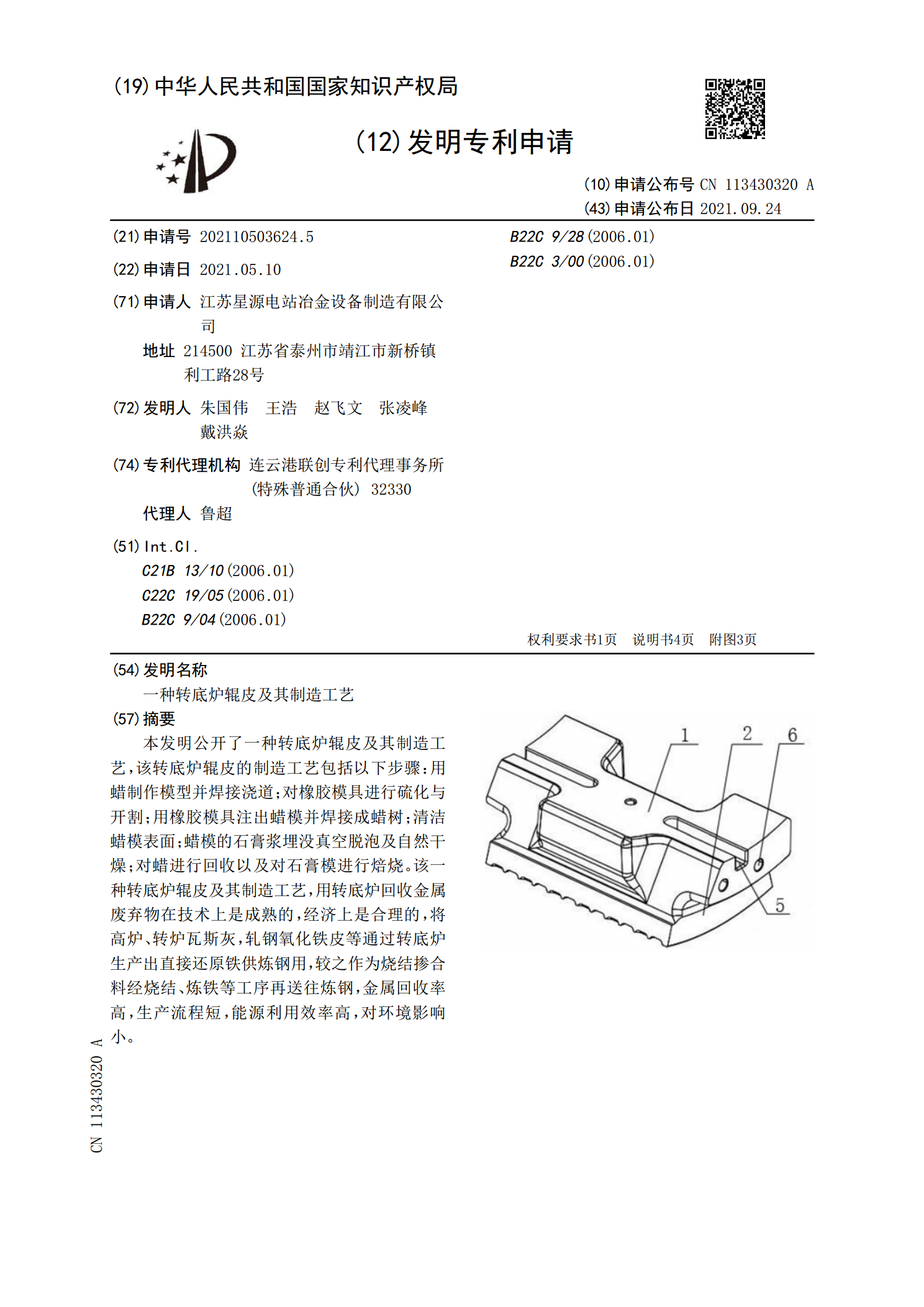

一种转底炉辊皮及其制造工艺.pdf

本发明公开了一种转底炉辊皮及其制造工艺,该转底炉辊皮的制造工艺包括以下步骤:用蜡制作模型并焊接浇道;对橡胶模具进行硫化与开割;用橡胶模具注出蜡模并焊接成蜡树;清洁蜡模表面;蜡模的石膏浆埋没真空脱泡及自然干燥;对蜡进行回收以及对石膏模进行焙烧。该一种转底炉辊皮及其制造工艺,用转底炉回收金属废弃物在技术上是成熟的,经济上是合理的,将高炉、转炉瓦斯灰,轧钢氧化铁皮等通过转底炉生产出直接还原铁供炼钢用,较之作为烧结掺合料经烧结、炼铁等工序再送往炼钢,金属回收率高,生产流程短,能源利用效率高,对环境影响小。

一种耐腐蚀转轴制造工艺.pdf

本发明公开了一种耐腐蚀转轴制造工艺,包括A1.选用粉末状的铁粉为主料,参入占比重1/3的颗粒大小在110~150目的钛材作为坯料,置于压力机模具中;A2.打开压力机,将主料至于模具中压制成方坯,并置于550℃~650℃进行预热30分钟,再加热至1600℃~1750℃以上做烧结处理;A3.取出烧结后的方坯并进行第一次墩粗,迅速进行多次热墩,得到圆坯件,然后再圆坯件中部放入齿钉,再利用压力机继续捶打钉齿进行冲孔处理;A4.将A3步骤所得圆坯件放置到碾环机内进行碾环处理直至得到转轴粗坯;A5.将A4步骤所得转轴