一种自动的伺服铆压装置.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种自动的伺服铆压装置.pdf

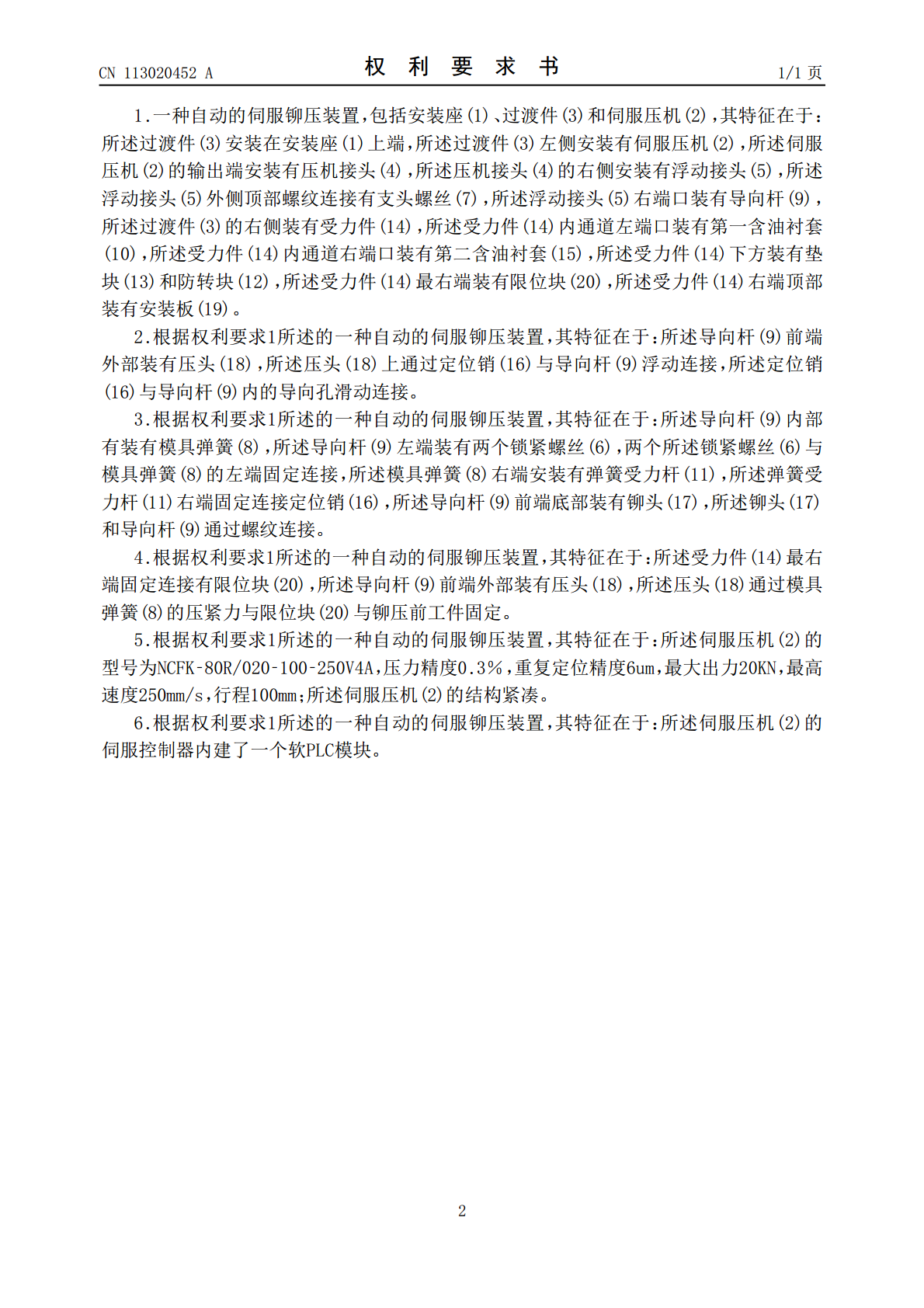

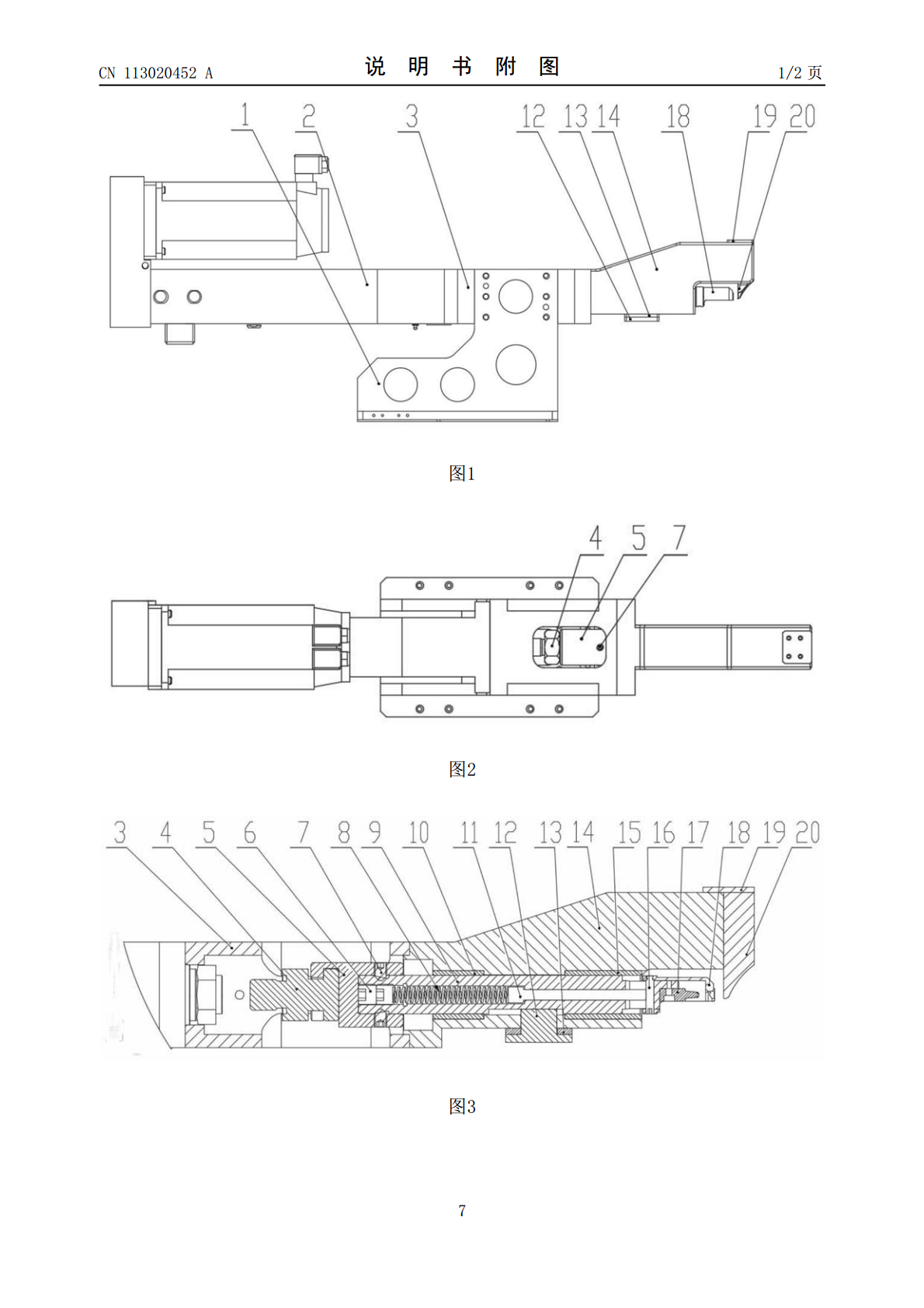

本发明公开了一种自动的伺服铆压装置,包括安装座、过渡件和伺服压机,过渡件安装在安装座上端,过渡件左侧安装有伺服压机,伺服压机的输出端安装有压机接头,压机接头的右侧安装有浮动接头,浮动接头外侧顶部螺纹连接有支头螺丝,浮动接头右端口装有导向杆,过渡件的右侧装有受力件,受力件内通道左端口装有第一含油衬套,受力件内通道右端口装有第二含油衬套,受力件下方装有垫块和防转块,受力件最右端装有限位块,受力件右端顶部装有安装板,本发明通过伺服压机的控制单元伺服控制器内的一个软PLC模块用于实现对伺服压装单元的运动控制,对铆

一种自动铆压装置.docx

说明书摘要本发明涉及一种自动铆压装置,上铆压钳活动件(5)、下铆压钳活动件(2)与铆压钳安装板(1)活动连接,所述铆压钳安装板(1)设有铆压固定块(11),所述上铆压钳活动件(5)与下铆压钳活动件(2)之间设有铆压气缸(4),所述上铆压钳活动件(5)与下铆压钳活动件(2)设有铆压嘴(12),所述铆压钳安装板(1)与铆压钳固定件(10)连接,滑块(9)设置在底座(6)的线轨(8)上,铆压钳进给气缸(7)与滑块(9)连接,滑块(9)顶端与所述铆压钳固定件(10)连接。与现有技术相比,本发明提高了铆压气流汀型材

一种中间轴定位销自动压铆装置、压铆系统及压铆方法.pdf

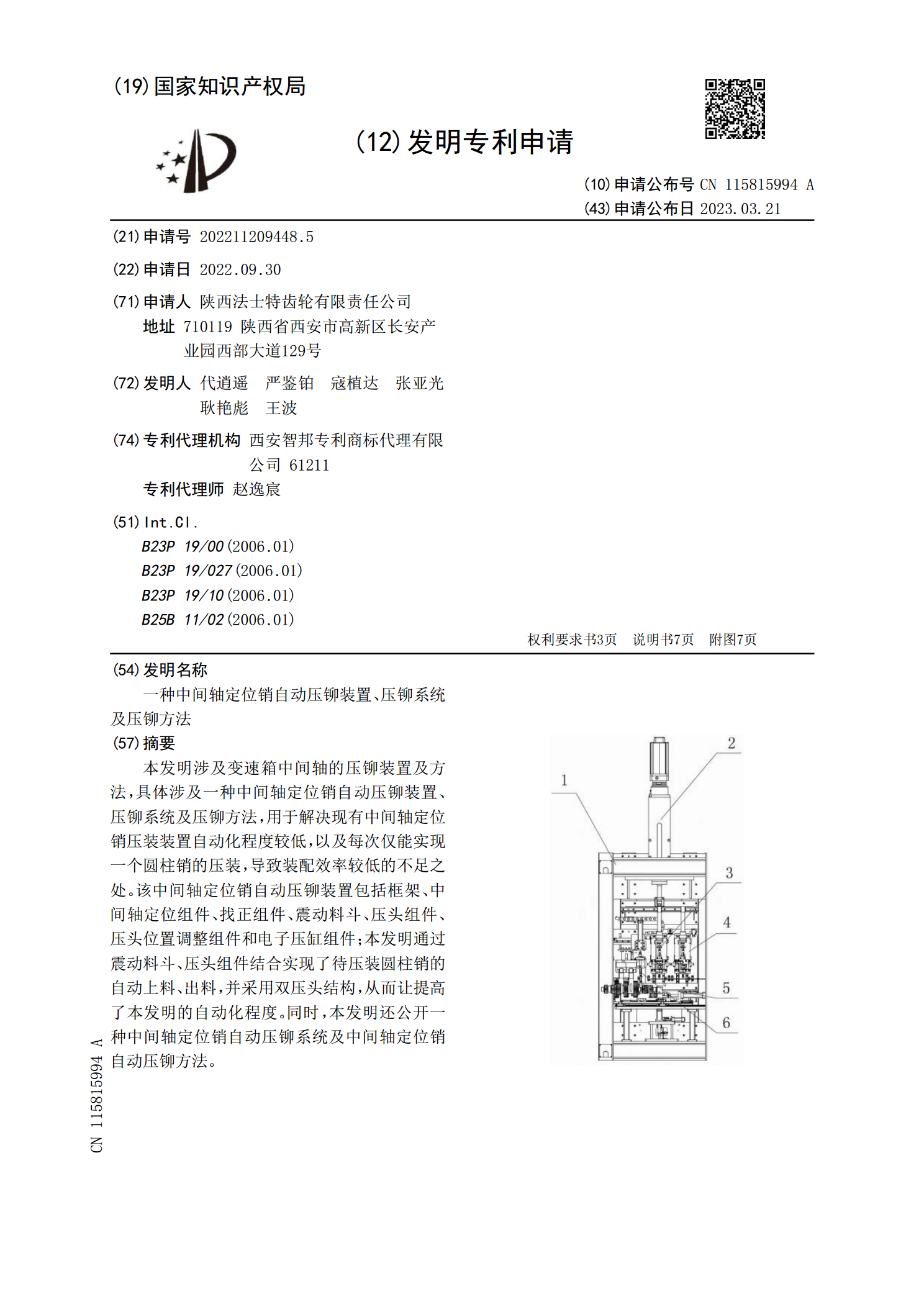

本发明涉及变速箱中间轴的压铆装置及方法,具体涉及一种中间轴定位销自动压铆装置、压铆系统及压铆方法,用于解决现有中间轴定位销压装装置自动化程度较低,以及每次仅能实现一个圆柱销的压装,导致装配效率较低的不足之处。该中间轴定位销自动压铆装置包括框架、中间轴定位组件、找正组件、震动料斗、压头组件、压头位置调整组件和电子压缸组件;本发明通过震动料斗、压头组件结合实现了待压装圆柱销的自动上料、出料,并采用双压头结构,从而让提高了本发明的自动化程度。同时,本发明还公开一种中间轴定位销自动压铆系统及中间轴定位销自动压铆方

一种压铆自动送料装置.pdf

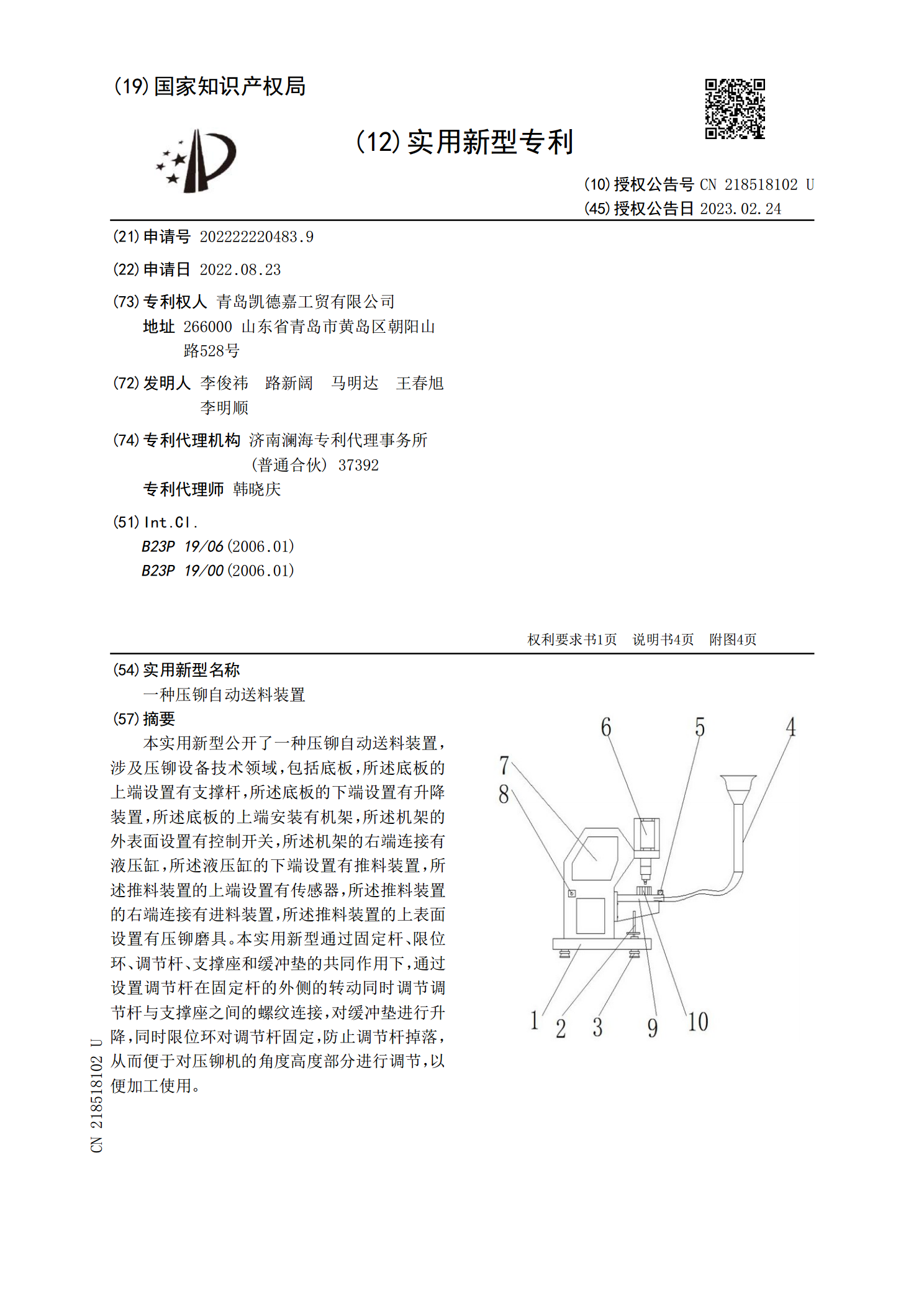

本实用新型公开了一种压铆自动送料装置,涉及压铆设备技术领域,包括底板,所述底板的上端设置有支撑杆,所述底板的下端设置有升降装置,所述底板的上端安装有机架,所述机架的外表面设置有控制开关,所述机架的右端连接有液压缸,所述液压缸的下端设置有推料装置,所述推料装置的上端设置有传感器,所述推料装置的右端连接有进料装置,所述推料装置的上表面设置有压铆磨具。本实用新型通过固定杆、限位环、调节杆、支撑座和缓冲垫的共同作用下,通过设置调节杆在固定杆的外侧的转动同时调节调节杆与支撑座之间的螺纹连接,对缓冲垫进行升降,同时限

一种自动化铆压装置.pdf

本发明公开了一种自动化铆压装置,包括:驱动转盘转动,在检测到所述转盘的治具转动到按压工位时,通过按压装置进行按压处理,和/或在检测到所述转盘的治具转动到铆接工位时,通过铆接装置进行按压铆压处理;和/或在检测到所述转盘的治具转动到检查工位时,通过检查装置进行按压检查;当检查装置检验到合格电路板时,调用第一取件装置抓取所述检查工位出治具内的外壳和铆压后齿轮后放入预设位置;当检查装置检验到不合格电路板时,调用第二取件装置抓取所述检查工位出治具内的不良品齿轮后放入所述回收盒。应用本发明实施例,实现齿轮的自动加工,