散热结构及其制造方法.pdf

王秋****哥哥

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

散热结构及其制造方法.pdf

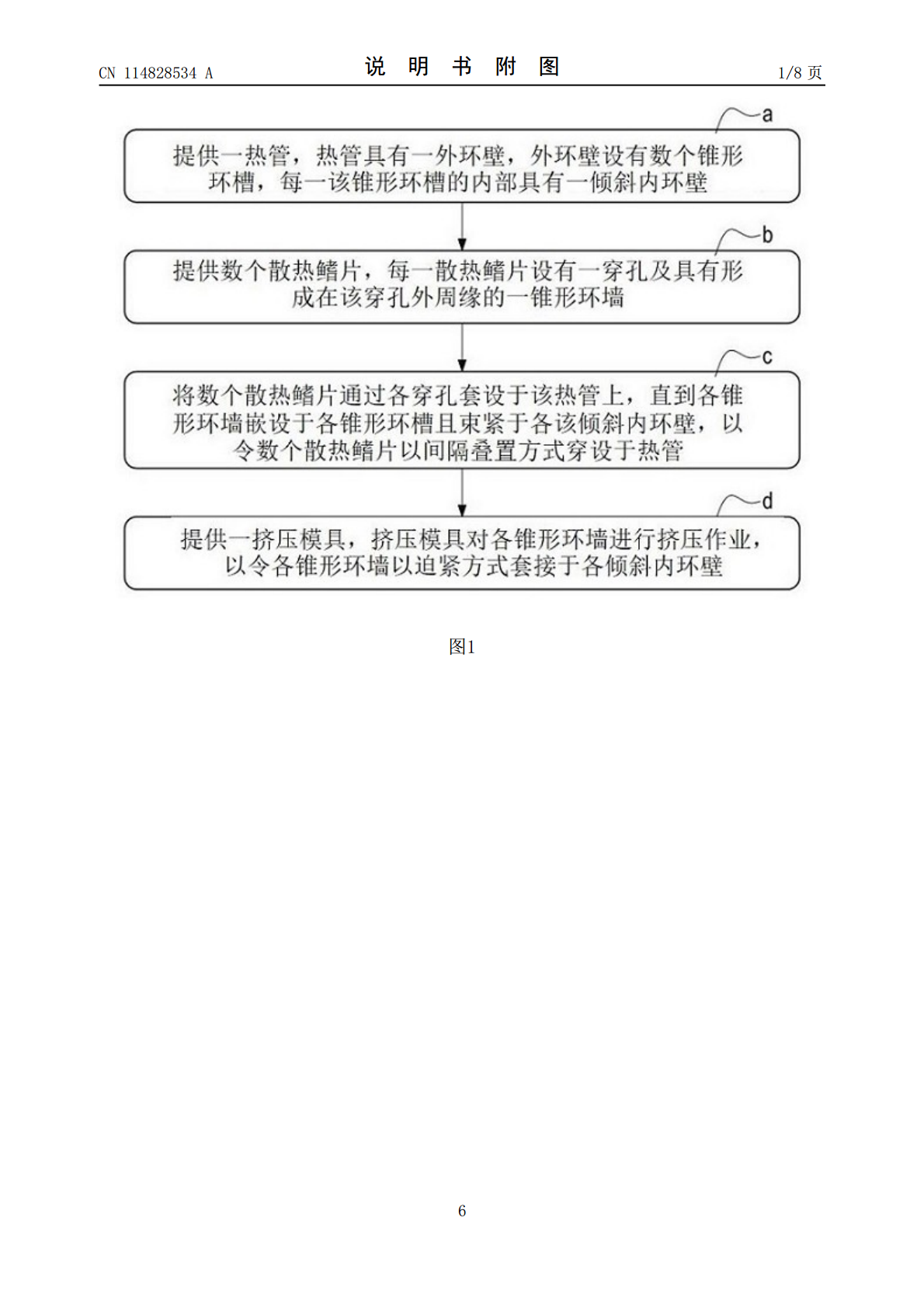

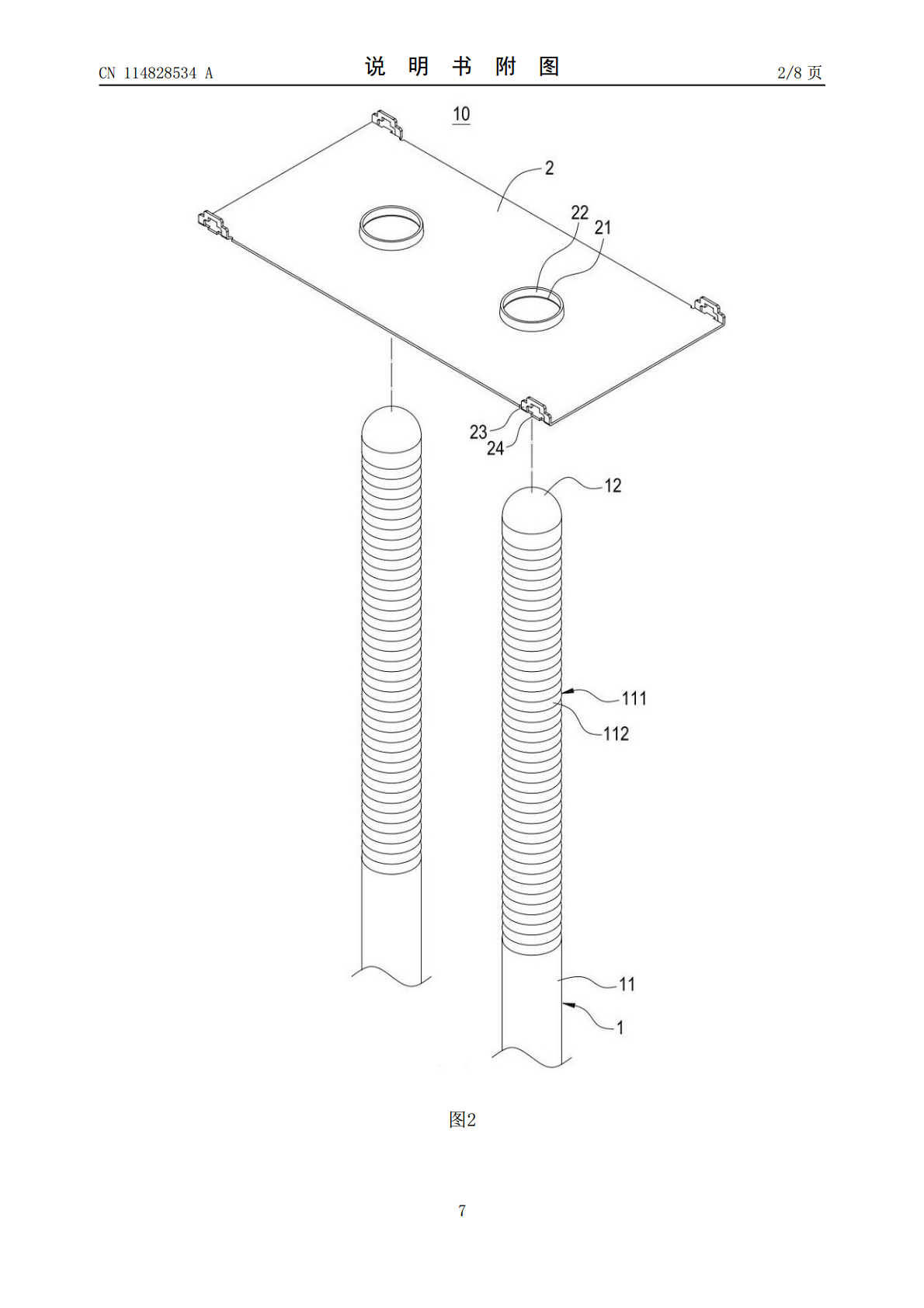

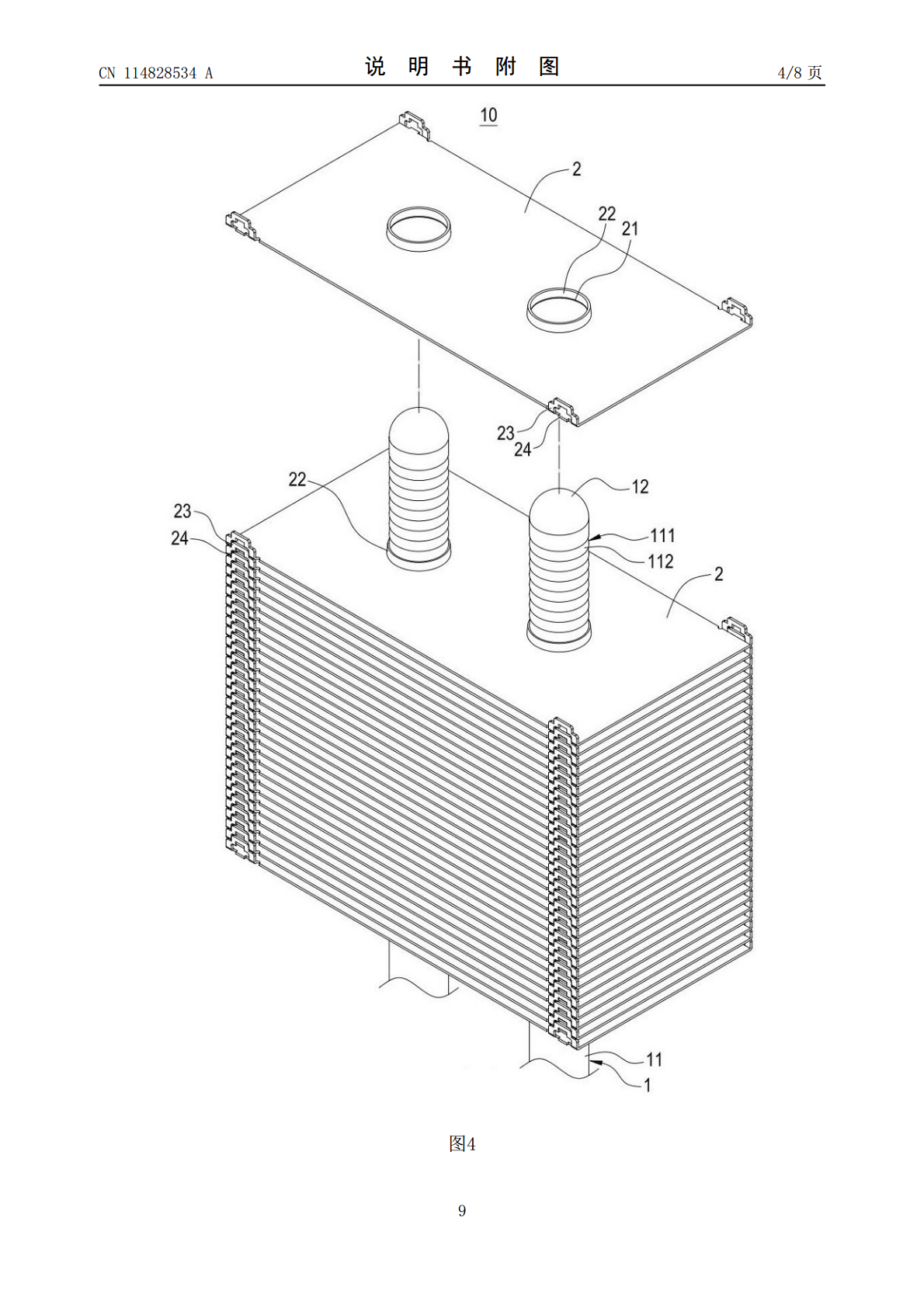

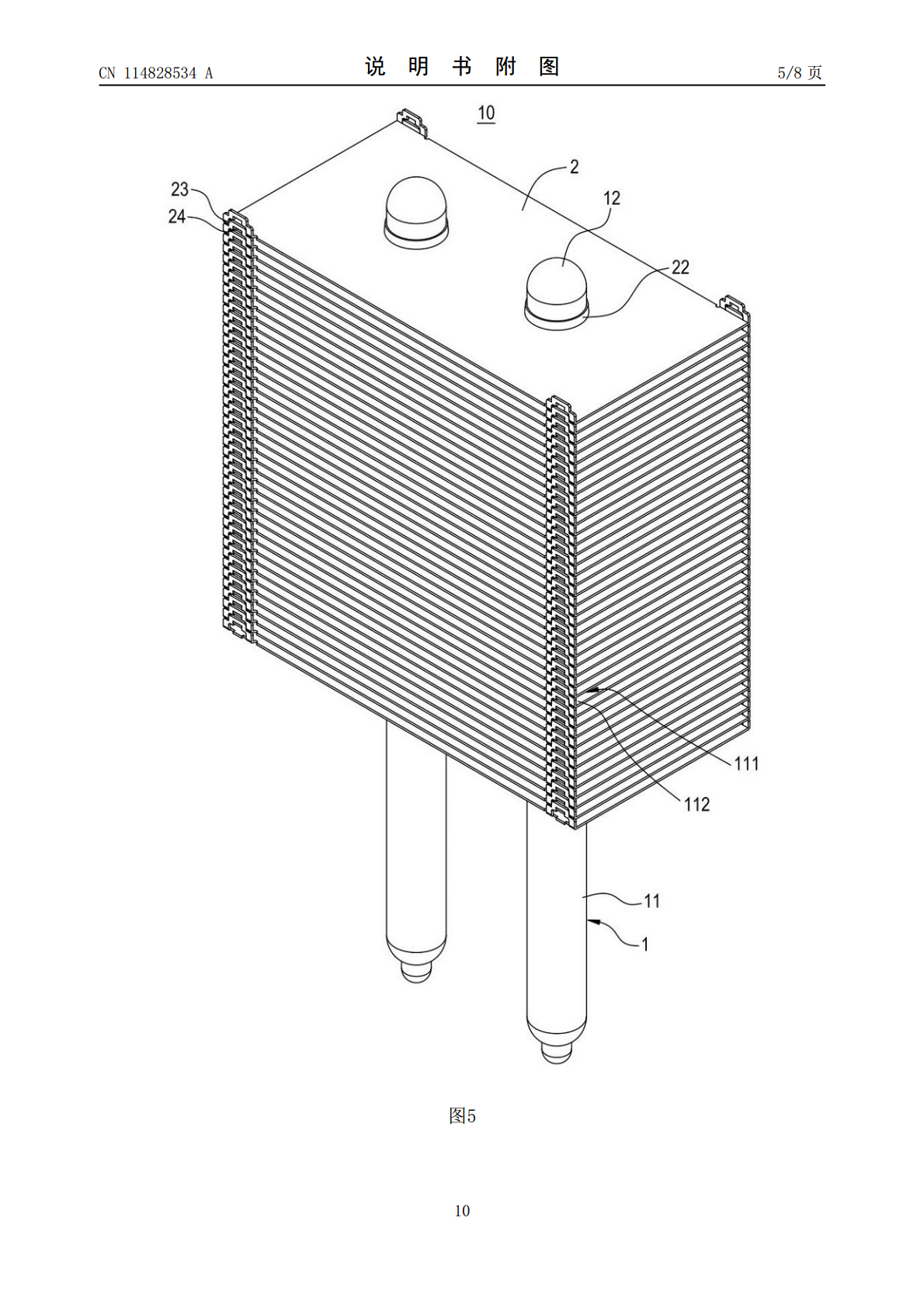

本发明关于一种散热结构及其制造方法,此散热结构包括一热管及数个散热鳍片,热管具有一外环壁,外环壁设有数个锥形环槽,每一锥形环槽的内部具有一倾斜内环壁;每一散热鳍片设有一穿孔及具有形成在穿孔外周缘的一锥形环墙,数个散热鳍片以间隔叠置方式套设于热管,各锥形环墙嵌设于各锥形环槽且以迫紧方式套接于各倾斜内环壁。借此,以达到散热结构具有优良的散热效率与结构强度。

模组液冷散热结构及其制造方法.pdf

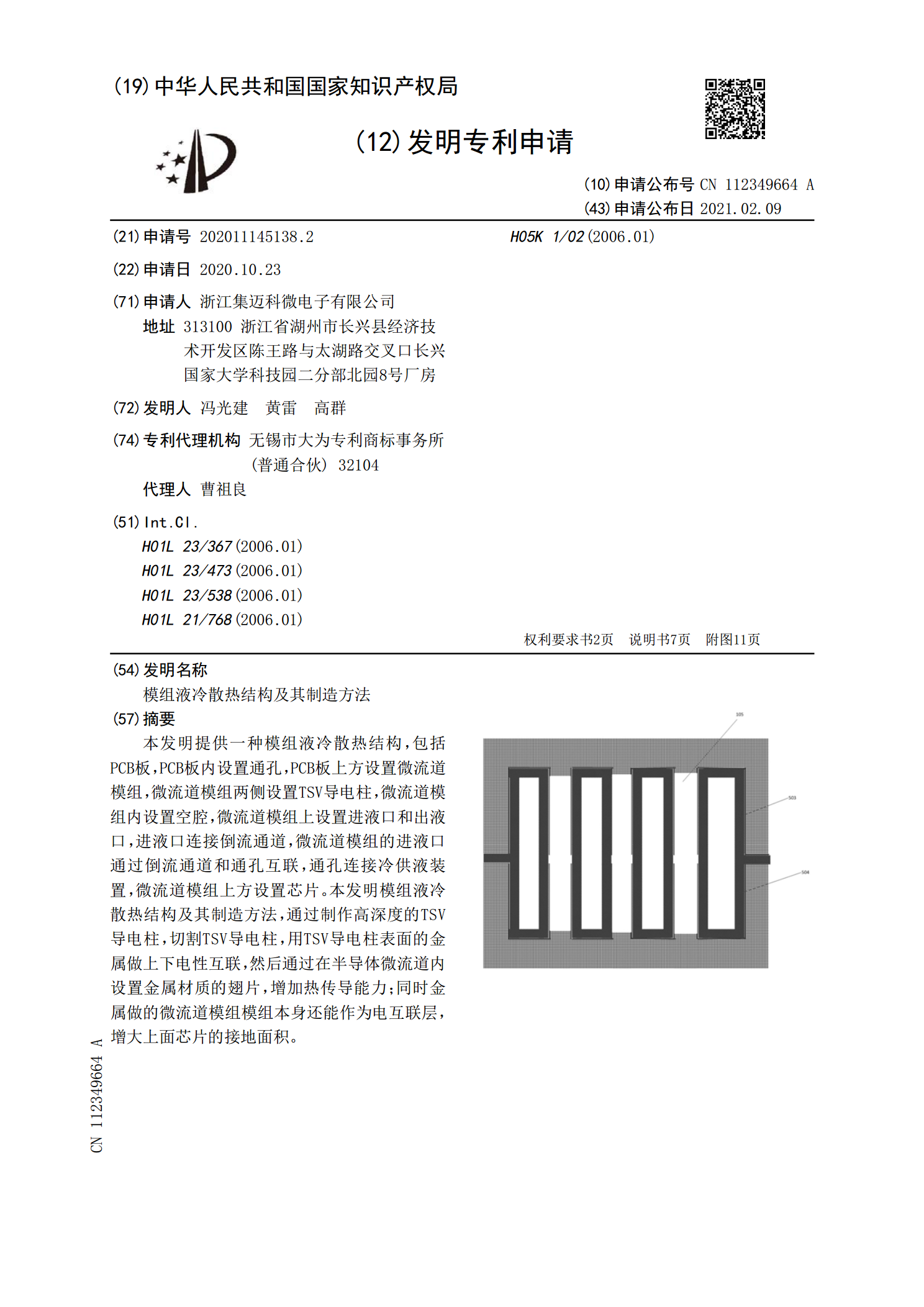

本发明提供一种模组液冷散热结构,包括PCB板,PCB板内设置通孔,PCB板上方设置微流道模组,微流道模组两侧设置TSV导电柱,微流道模组内设置空腔,微流道模组上设置进液口和出液口,进液口连接倒流通道,微流道模组的进液口通过倒流通道和通孔互联,通孔连接冷供液装置,微流道模组上方设置芯片。本发明模组液冷散热结构及其制造方法,通过制作高深度的TSV导电柱,切割TSV导电柱,用TSV导电柱表面的金属做上下电性互联,然后通过在半导体微流道内设置金属材质的翅片,增加热传导能力;同时金属做的微流道模组模组本身还能作为电

具散热结构的基板结构及其制造方法.pdf

一种具散热结构的基板结构及其制造方法,于强化结构层的顶部依序形成粗线路增层结构及细线路增层结构。于强化结构层的底部形成外接线路层及保护层。于强化结构层、粗线路增层结构和细线路增层结构内形成散热结构,且散热结构的多个散热部分别外露于强化结构层的底部及细线路增层结构的表面。由于细线路增层结构呈平坦状可直接与至少一个芯片电性连接,并且通过散热结构将芯片生成的热能,经由细线路增层结构及粗线路增层结构从外露于强化结构层的底部的散热部进行散热,借此达到提升散热效果及使用效能的目的。

一种汽车BDU散热结构及其制造方法.pdf

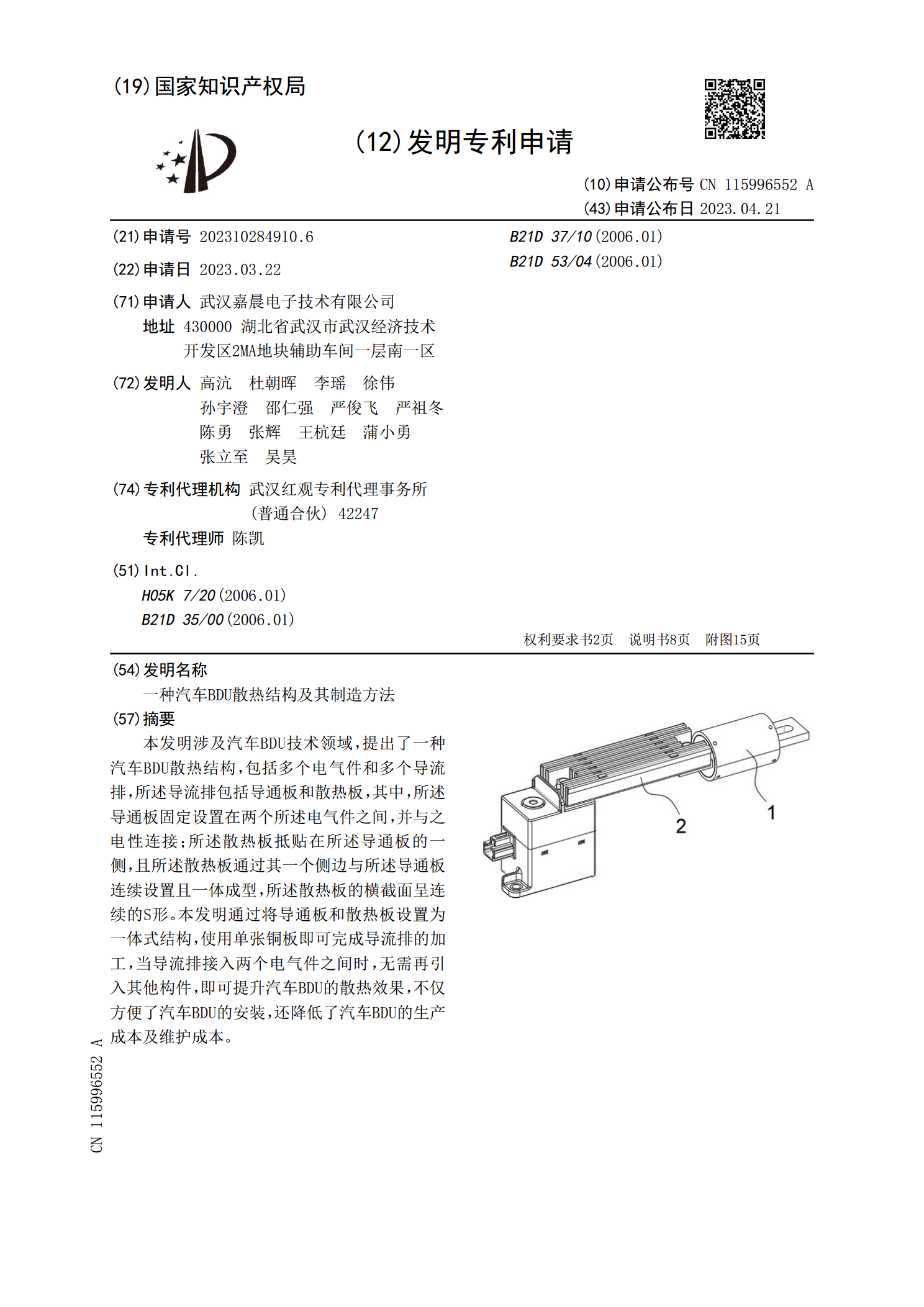

本发明涉及汽车BDU技术领域,提出了一种汽车BDU散热结构,包括多个电气件和多个导流排,所述导流排包括导通板和散热板,其中,所述导通板固定设置在两个所述电气件之间,并与之电性连接;所述散热板抵贴在所述导通板的一侧,且所述散热板通过其一个侧边与所述导通板连续设置且一体成型,所述散热板的横截面呈连续的S形。本发明通过将导通板和散热板设置为一体式结构,使用单张铜板即可完成导流排的加工,当导流排接入两个电气件之间时,无需再引入其他构件,即可提升汽车BDU的散热效果,不仅方便了汽车BDU的安装,还降低了汽车BDU的

LED灯具环保型散热结构及其制造方法.pdf

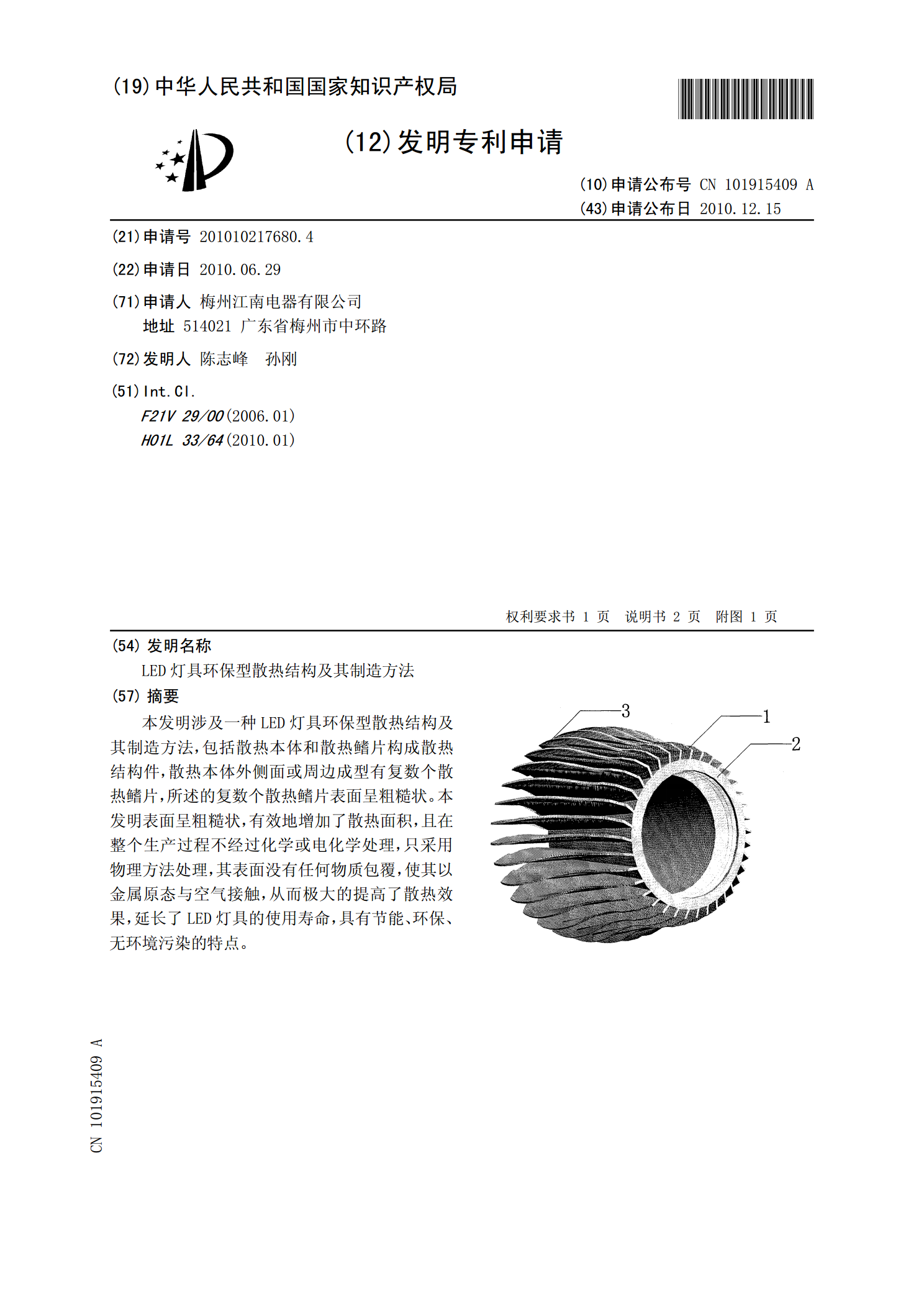

本发明涉及一种LED灯具环保型散热结构及其制造方法,包括散热本体和散热鳍片构成散热结构件,散热本体外侧面或周边成型有复数个散热鳍片,所述的复数个散热鳍片表面呈粗糙状。本发明表面呈粗糙状,有效地增加了散热面积,且在整个生产过程不经过化学或电化学处理,只采用物理方法处理,其表面没有任何物质包覆,使其以金属原态与空气接触,从而极大的提高了散热效果,延长了LED灯具的使用寿命,具有节能、环保、无环境污染的特点。