一种预包封基板及其制作方法.pdf

fa****楠吖

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种预包封基板及其制作方法.pdf

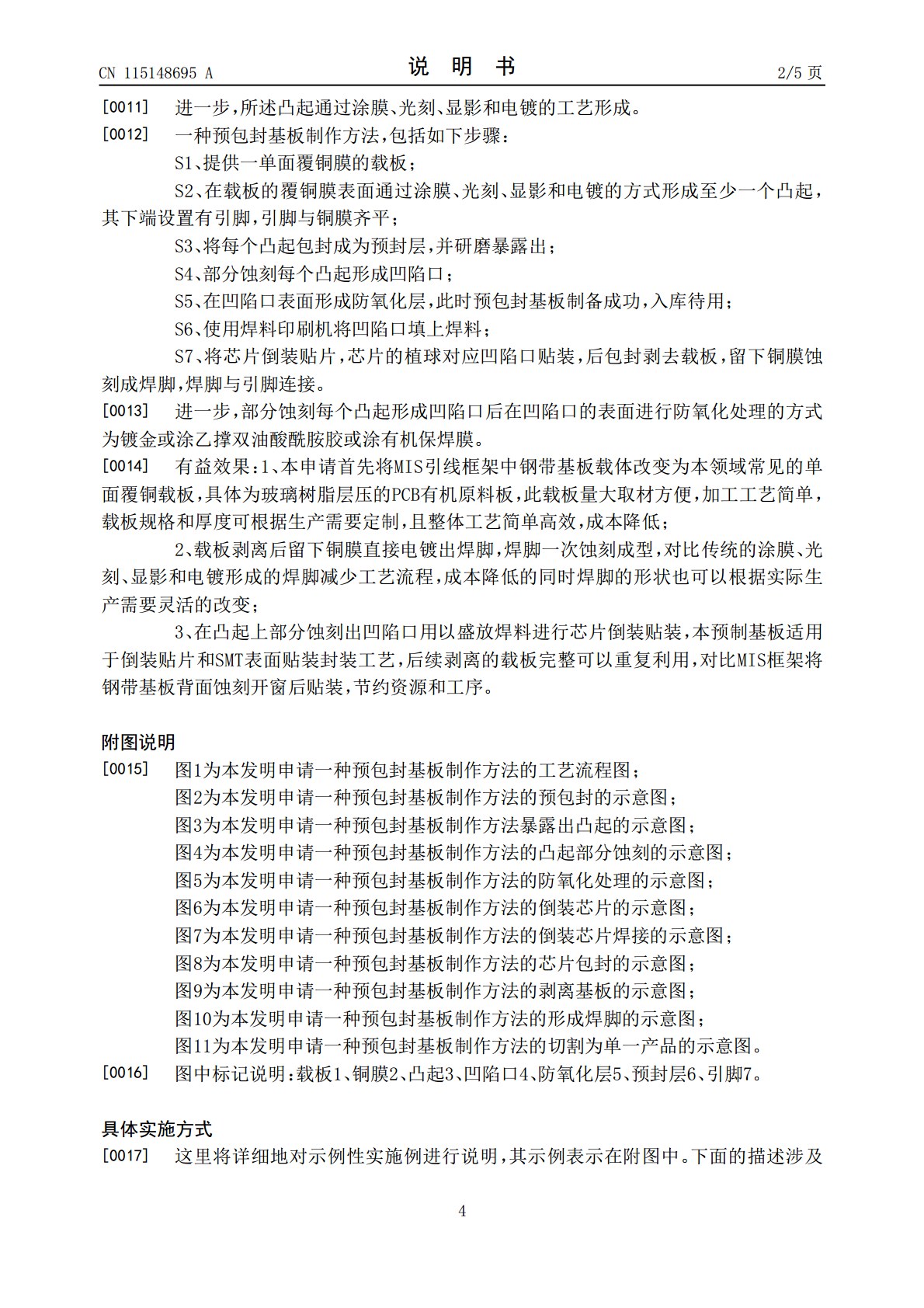

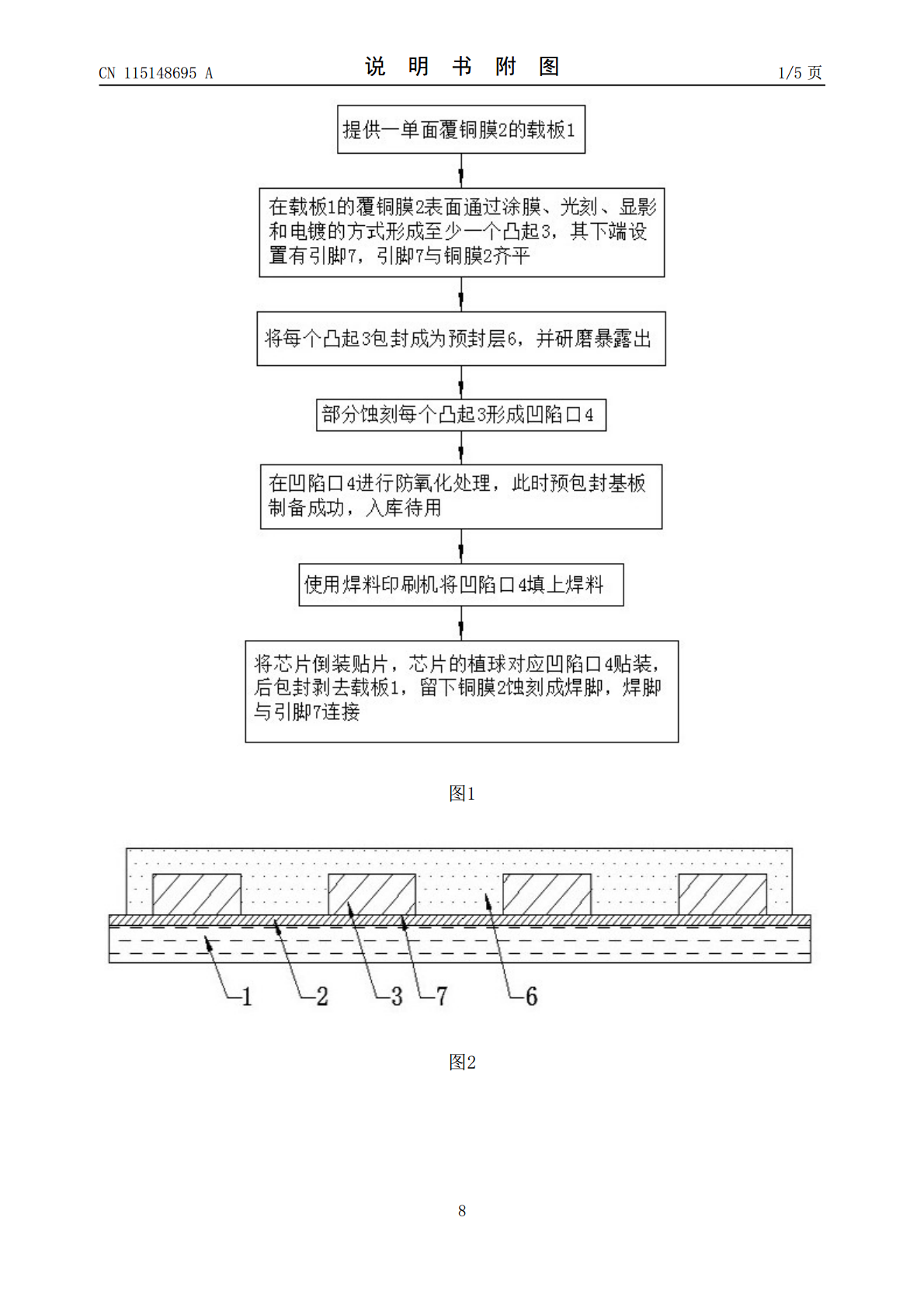

本发明申请公开了一种预包封基板及其制作方法,包括预封层和载板,所述载板表面设置有铜膜,预封层设置在载板的正上方,其特征在于,所述预封层的内部包含至少一个凸起,每个凸起的上端暴露于预封层的表面,且下端设置有引脚,引脚与铜膜齐平,每个凸起的表面设置有凹陷口用以盛放焊料和倒装贴装,每个所述凸起的上端暴露于预封层表面的方式为研磨,预封层具体为环氧树脂塑封料,每个所述凸起的表面通过部分蚀刻的方式形成凹陷口,所述凹陷口为弧度内凹陷,其深度范围为10~50μm,本发明申请改变载板的材质为单面覆铜载板,整体工艺简单高效,

一种阵列基板及其制作方法.pdf

本发明公开一种阵列基板的制作方法。该方法包括:在一基板上依次形成栅极金属层和栅极保护层,并使用第一光罩制程对所述栅极金属层和栅极保护层进行处理以形成开关管的栅极和第一金属线;在所述基板上依次形成半导体层和源漏极金属层,并使用第二光罩制程对所述半导体层和源漏极金属层进行处理以形成开关管的源极和漏极;以及在所述基板上形成源漏极保护层,使用第三光罩制程对所述源漏极保护层进行处理以形成接触孔,并对所述第一金属线之间的所述部分半导体层进行处理以清除所述部分半导体层,进而形成开口。本发明还公开了对应的阵列基板。本发明

一种阵列基板及其制作方法.pdf

本发明公开了一种阵列基板及其制作方法,该制作方法包括:在衬底基板上形成多个像素电极、多条数据线、多条公共电压线和连接部的图案,每一公共电压线与相邻各像素电极经连接部电连接;对各数据线加载测试信号后,接收并比较经各数据线传输后的测试信号,在判定至少一条数据线传输后的测试信号与其他数据线传输后的测试信号不同时,确定该至少一条数据线与像素电极之间存在短路残留物,去除短路残留物;该至少一条数据线的数量小于其他数据线的数量;刻蚀连接部,使公共电压线与像素电极绝缘。通过将公共电压线与相邻的各像素电极电连接,使短路残留

一种阵列基板及其制作方法.pdf

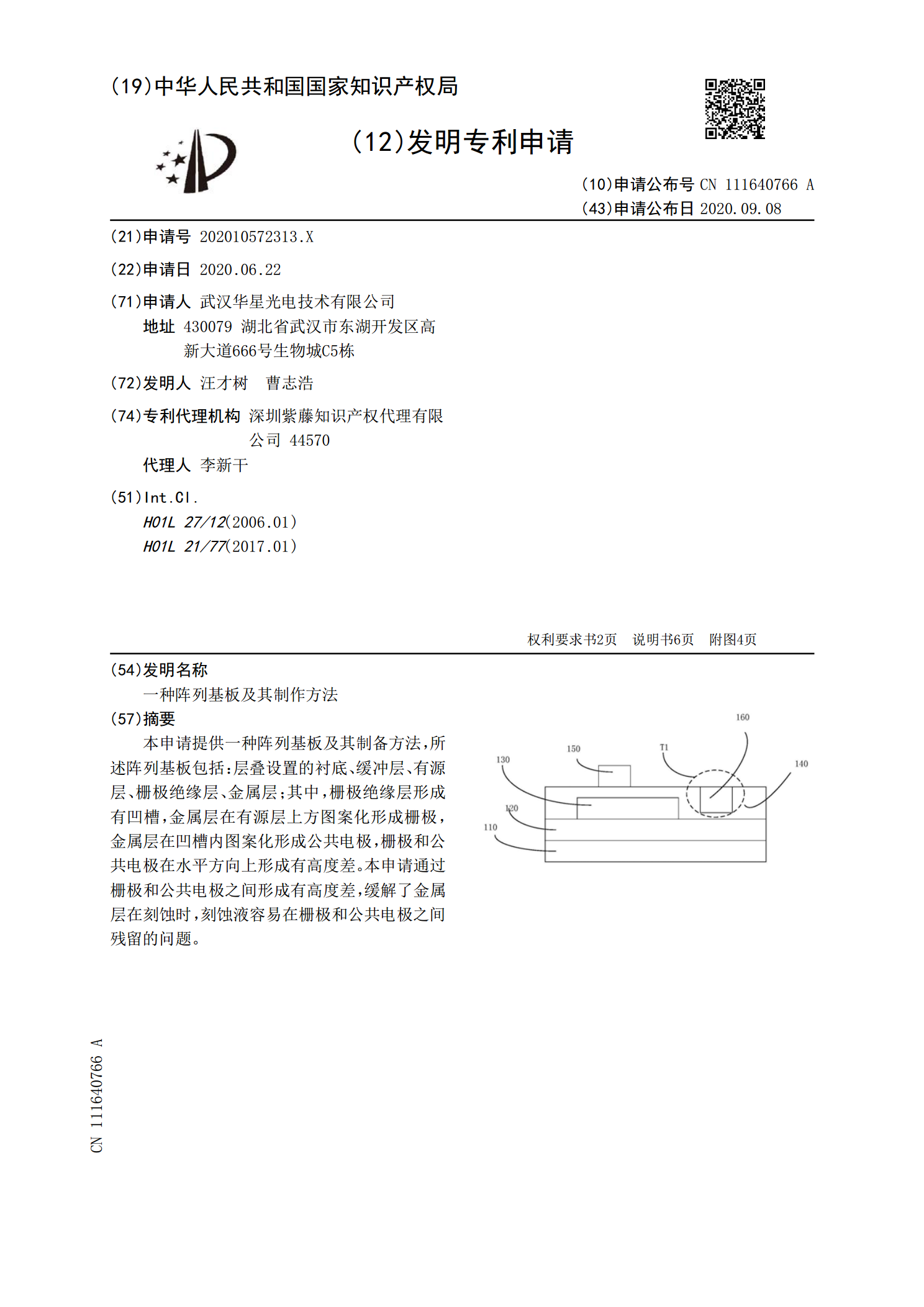

本申请提供一种阵列基板及其制备方法,所述阵列基板包括:层叠设置的衬底、缓冲层、有源层、栅极绝缘层、金属层;其中,栅极绝缘层形成有凹槽,金属层在有源层上方图案化形成栅极,金属层在凹槽内图案化形成公共电极,栅极和公共电极在水平方向上形成有高度差。本申请通过栅极和公共电极之间形成有高度差,缓解了金属层在刻蚀时,刻蚀液容易在栅极和公共电极之间残留的问题。

基板及其制作方法.pdf

本发明涉及显示技术领域,尤其是涉及一种基板及其制作方法。基板包括:基底层,所述基底层上具有多个凹槽;其中,每个所述凹槽内均设有光感弹性体组件及光源组件,所述光感弹性体组件与所述凹槽的开口端连接,其中,所述光感弹性体组件在所述光源组件的照射下,能够沿所述基底层的延伸方向进行舒展或收缩;当所述光感弹性体组件沿所述基底层的延伸方向舒展时,所述基底层处于展开状态;当所述光感弹性体组件沿所述基底层的延伸方向收缩时,所述基底层处于卷曲状态。本申请中基板的基底层上的每个凹槽内均设有光感弹性体组件,且在每个凹槽内均设有光