一种轴箱体同轴度检测工装.pdf

婀娜****aj

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轴箱体同轴度检测工装.pdf

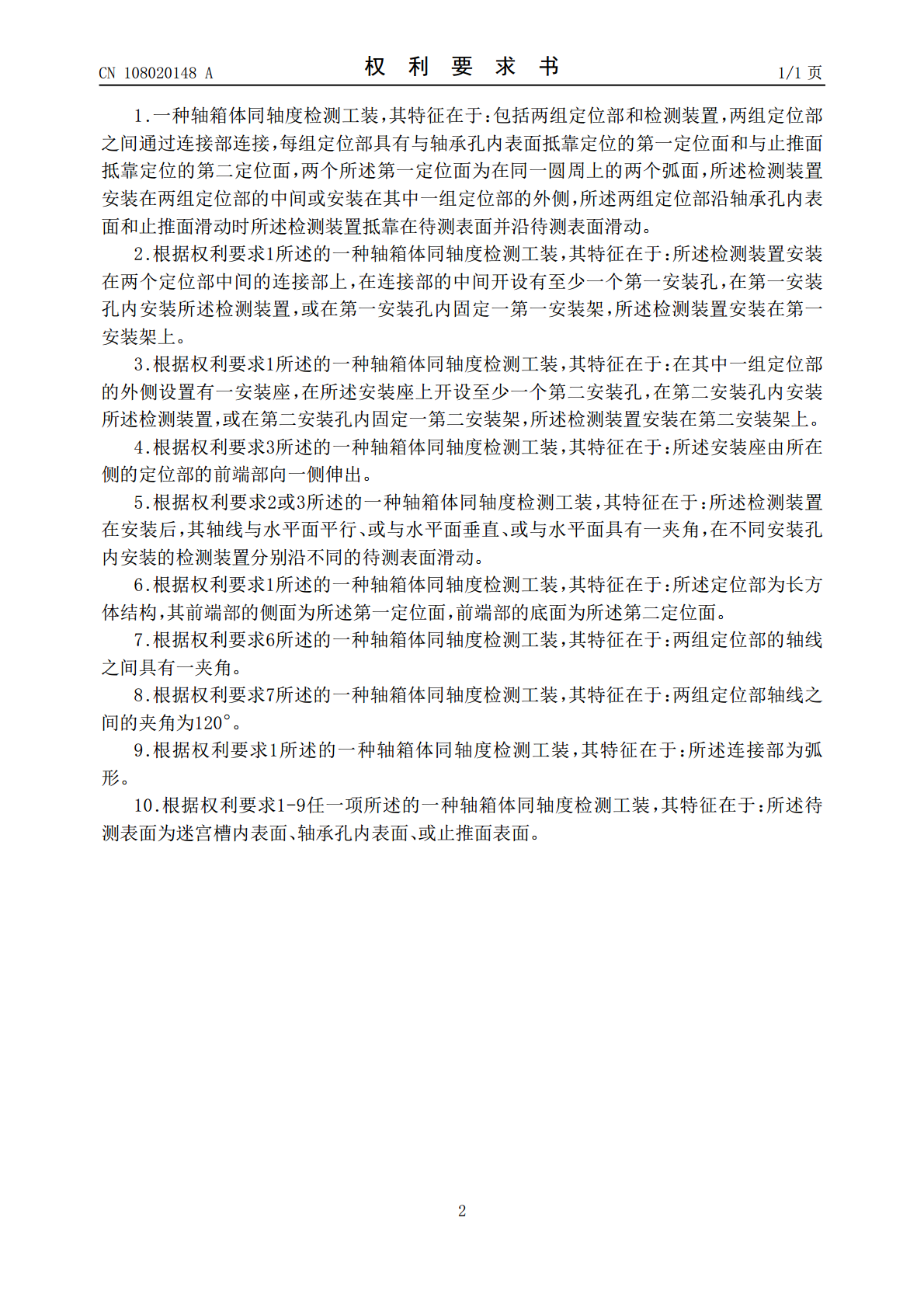

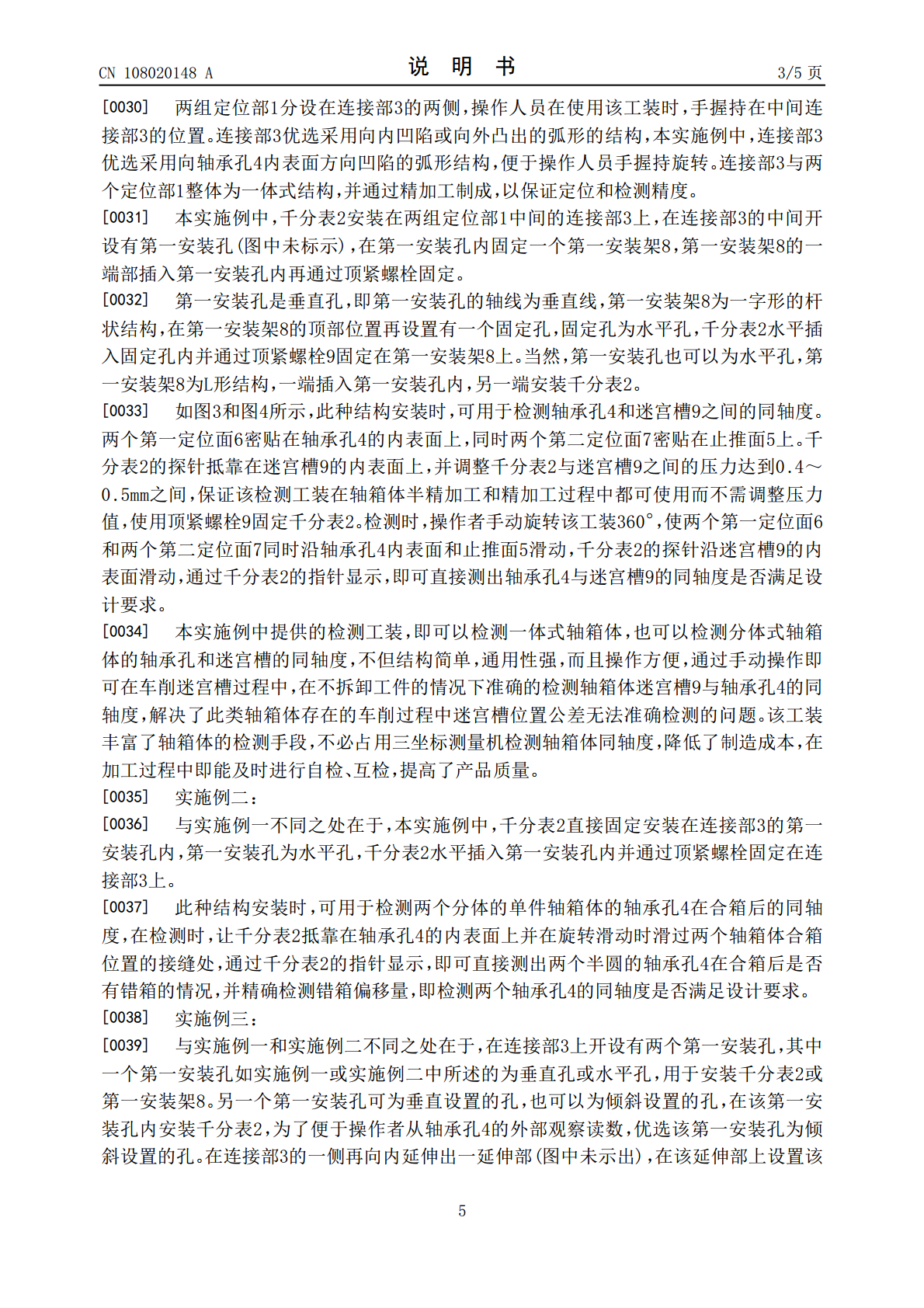

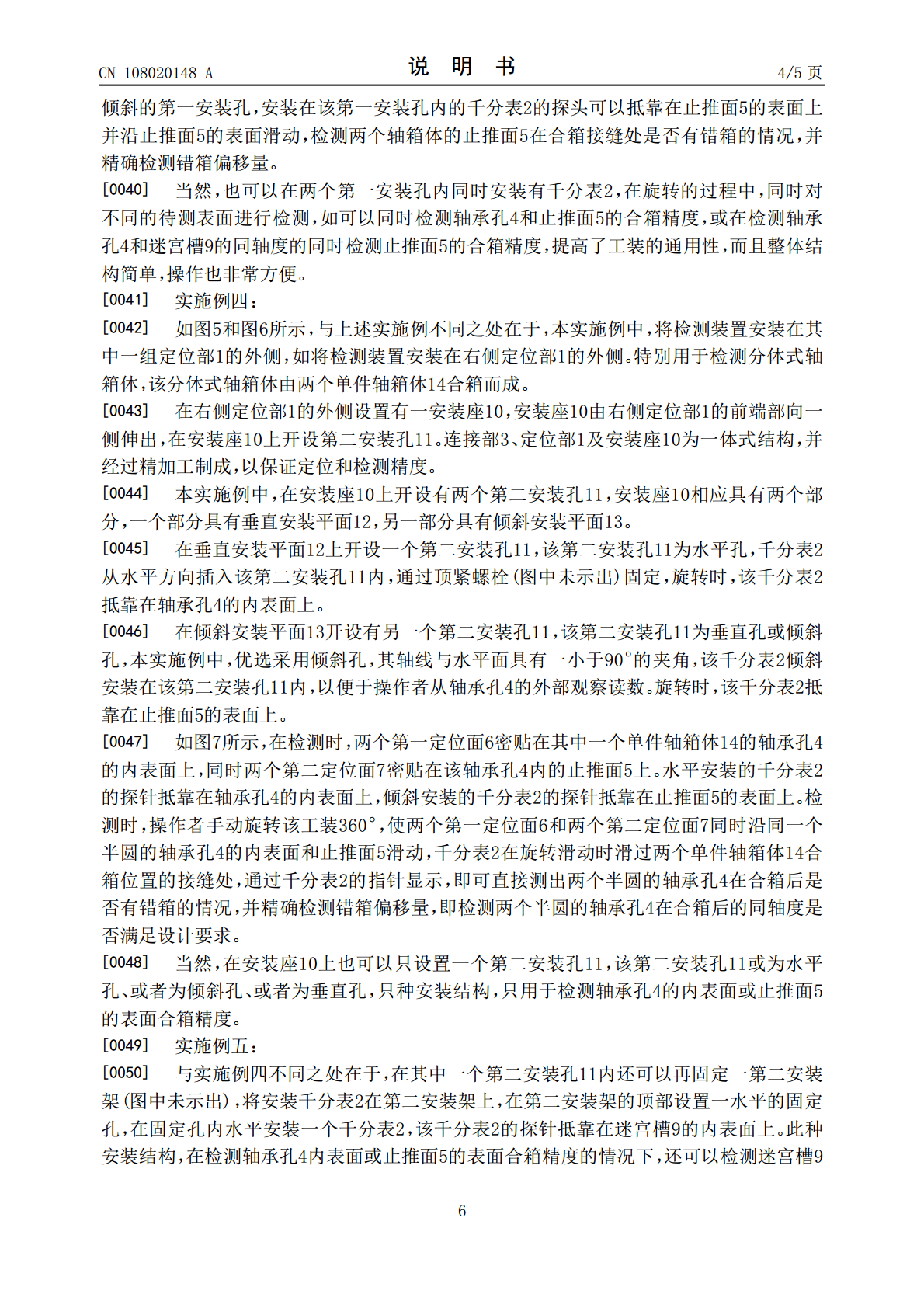

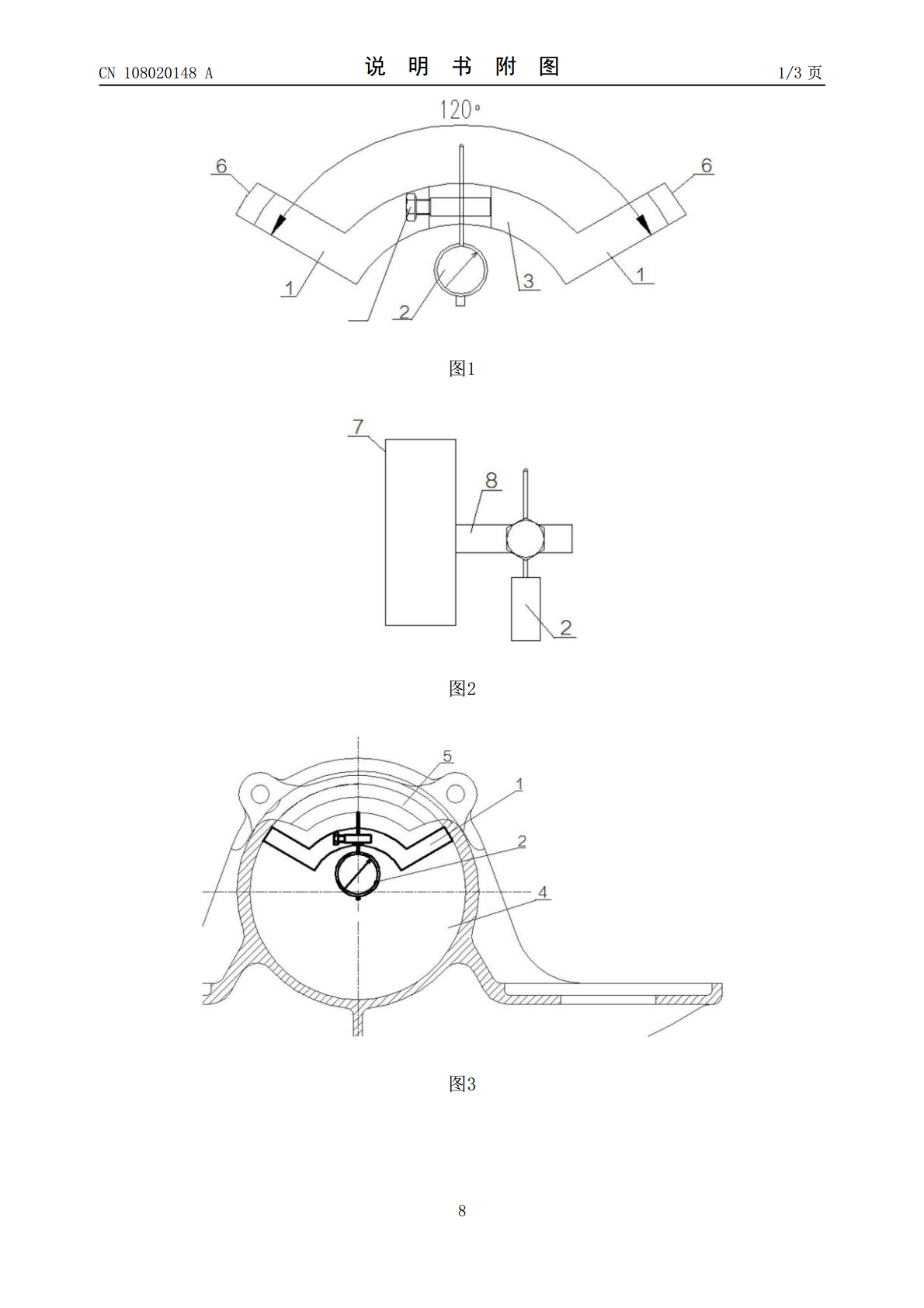

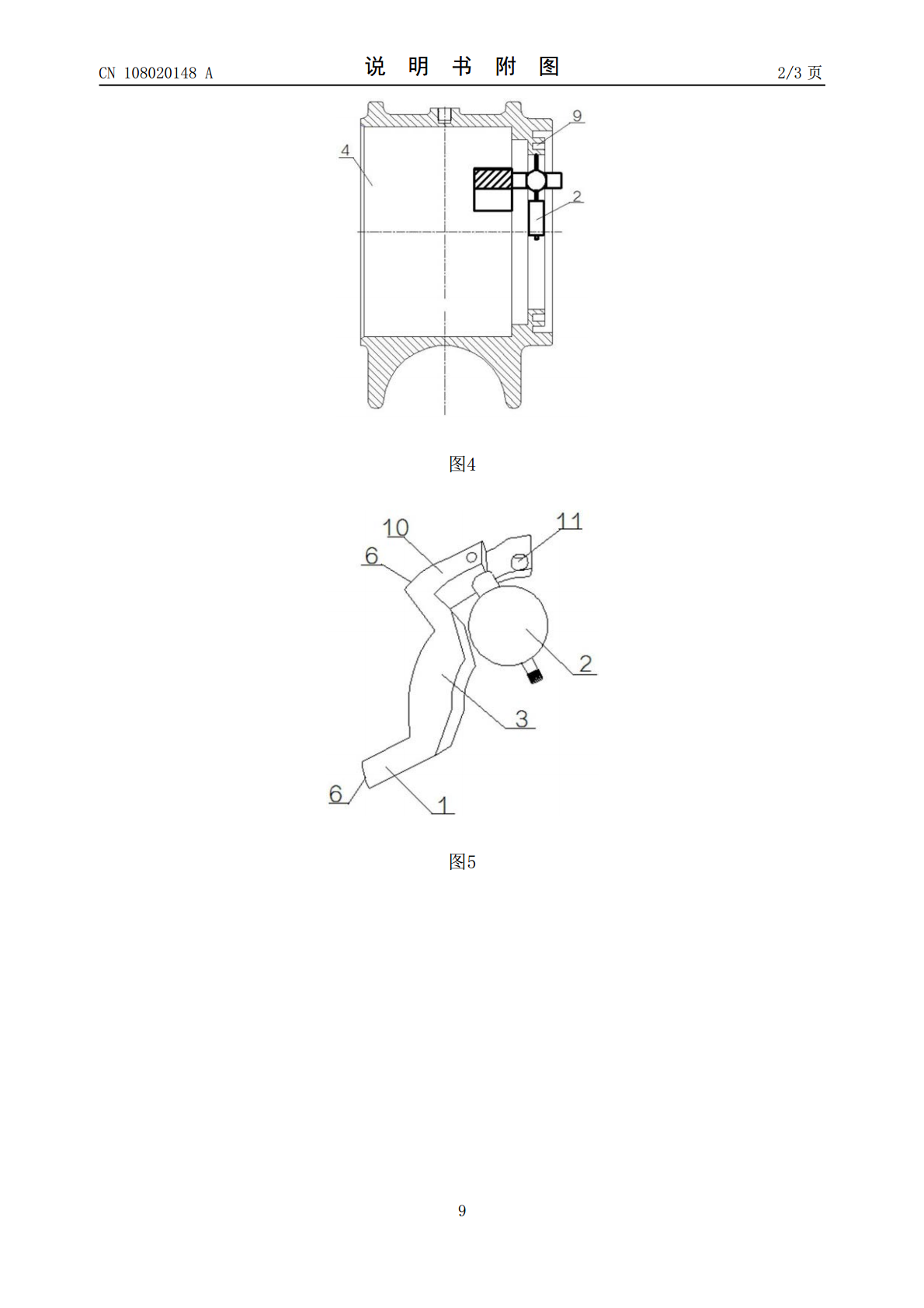

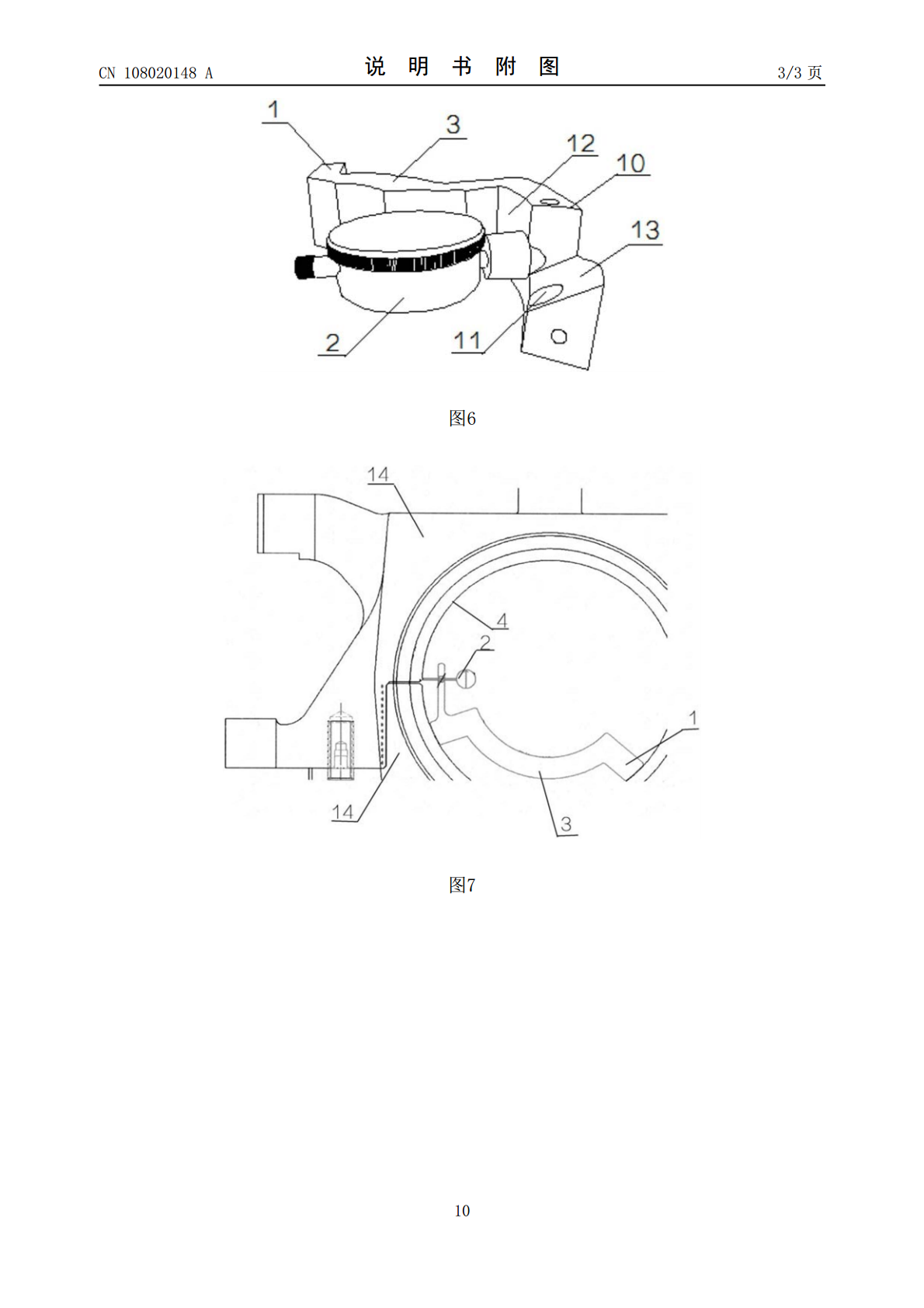

本发明涉及一种轴箱体同轴度检测工装,包括两组定位部和检测装置,两组定位部之间通过连接部连接,每组定位部具有与轴承孔内表面抵靠定位的第一定位面和与止推面抵靠定位的第二定位面,两个所述第一定位面为在同一圆周上的两个弧面,所述检测装置安装在两组定位部的中间或安装在其中一组定位部的外侧,所述两组定位部沿轴承孔内表面和止推面滑动时所述检测装置抵靠在待测表面并沿待测表面滑动。本发明结构简单,操作方便,通过手动操作即可在加工过程中或组装过程中完成对一体式轴箱体或分体式轴箱体的轴承孔、迷宫槽及止推面的同轴度检测,不但检测

一种传动轴用同轴度检测工装.pdf

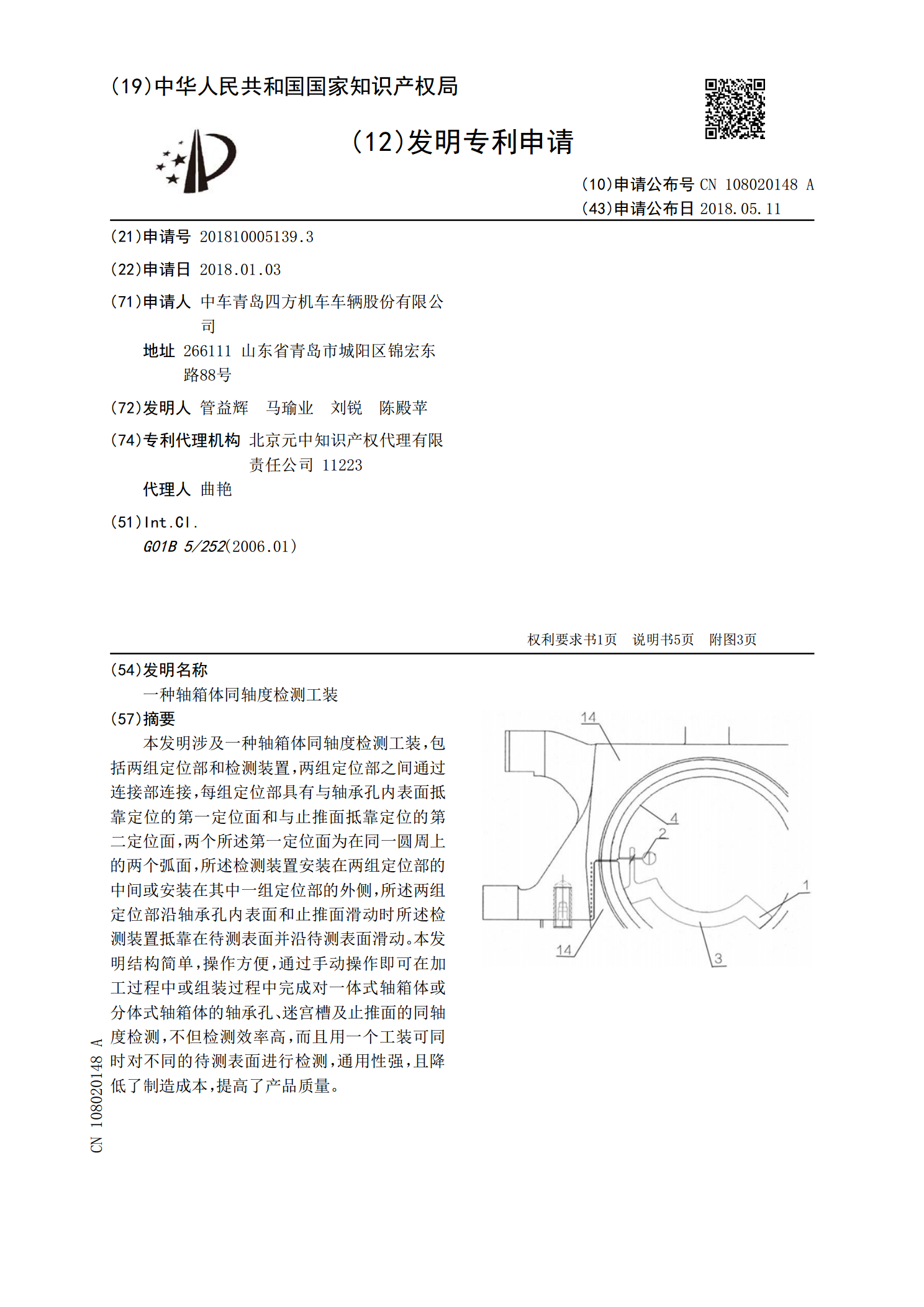

本发明公开了一种传动轴用同轴度检测工装,包括底架、操作台、传动轴固定系统和检测系统,其特征在于:所述底架底部四根支腿上各安装有一组万向轮,在底架靠下位置的横梁上安装有传动轴收集篮,所述底架顶部焊接有操作台,所述操作台顶部左右两端安装有传动轴固定系统,所述检测系统安装在传动轴固定系统之间位于操作台顶部中间位置,所述操作台顶部中间位置设有滑轨。由于采用了上述技术方案,本发明具有以下有益效果:本发明灵活度高,检测精度高,能有效替代人工测量,减小误差,提高产品合格率。

用于快速检测机床各平行轴之间同轴度的多功能工装.pdf

本发明公开了一种用于快速检测机床各平行轴之间同轴度的多功能工装,包括轴线相互重合且为一体结构的圆台部和圆柱部,所述圆柱部与所述圆台部的底面固定连接。所述的圆柱部的外侧末端装有光轴与圆台部的中轴线共线的激光头模块。本发明配合带有激光灯模块的圆柱部,能有效提高机床例如走心机装配制造效率,可以方便快速对机床各平行轴之间的同轴度进行检测或测量,相对于现有的圆柱棒形状的测量工装,不仅不受支架自身长度的限制,可测量的距离和长度都更大,而且因为圆柱棒和弹性夹为一体的结构,使用中不容易出现工装有较大误差或误差变化比较大的

一种组装台架同轴度快速检测方法及工装.pdf

本发明提供了一种组装台架同轴度快速检测方法及工装,检测工装包括工装轴套、支撑法兰和测量工具。所述工装轴套通过键和紧定螺钉固定在基准输入轴上,支撑法兰则通过锁紧螺钉固定在工装轴套上;所述测量工具包括万向磁性表座和数显千分表,数显千分表通过锁紧装置固定在表座上;所述检测方法主要利用磁性表座吸附在支撑法兰上,将千分表头指针架在被测轴表面,以基准轴中心轴线为旋转中心,缓慢转动基准轴,读取千分表的最大和最小值,通过多组不同位置测量计算出同轴度误差。本发明结构简单、容易操作且使用成本低,可达到快速检测的目的。

一种红外线轮毂圈同轴度检测工装.pdf

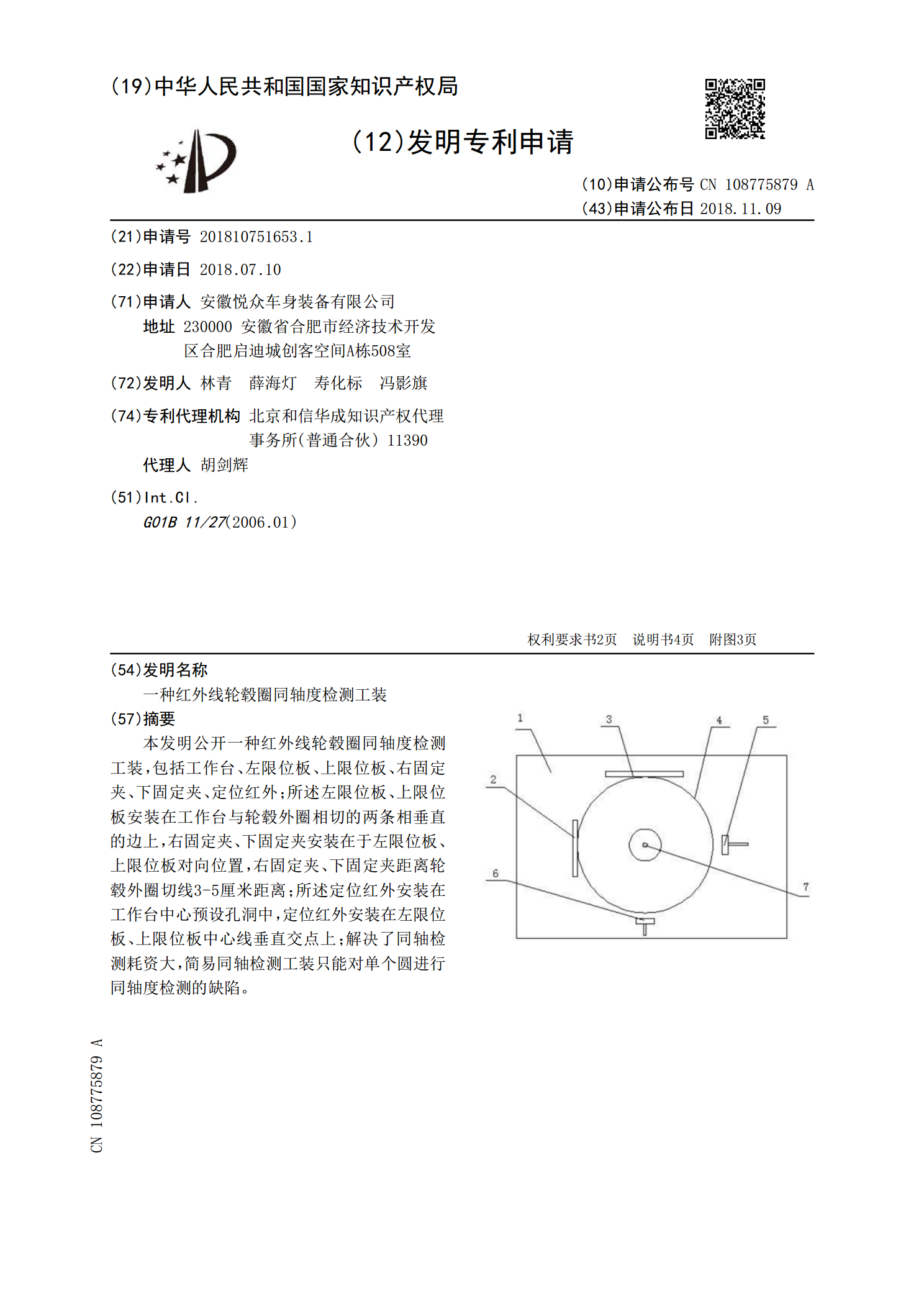

本发明公开一种红外线轮毂圈同轴度检测工装,包括工作台、左限位板、上限位板、右固定夹、下固定夹、定位红外;所述左限位板、上限位板安装在工作台与轮毂外圈相切的两条相垂直的边上,右固定夹、下固定夹安装在于左限位板、上限位板对向位置,右固定夹、下固定夹距离轮毂外圈切线3‑5厘米距离;所述定位红外安装在工作台中心预设孔洞中,定位红外安装在左限位板、上限位板中心线垂直交点上;解决了同轴检测耗资大,简易同轴检测工装只能对单个圆进行同轴度检测的缺陷。