金属塑性成形工艺设计(PPT 40页).ppt

觅松****哥哥

亲,该文档总共40页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属塑性成形工艺设计(PPT 40页).ppt

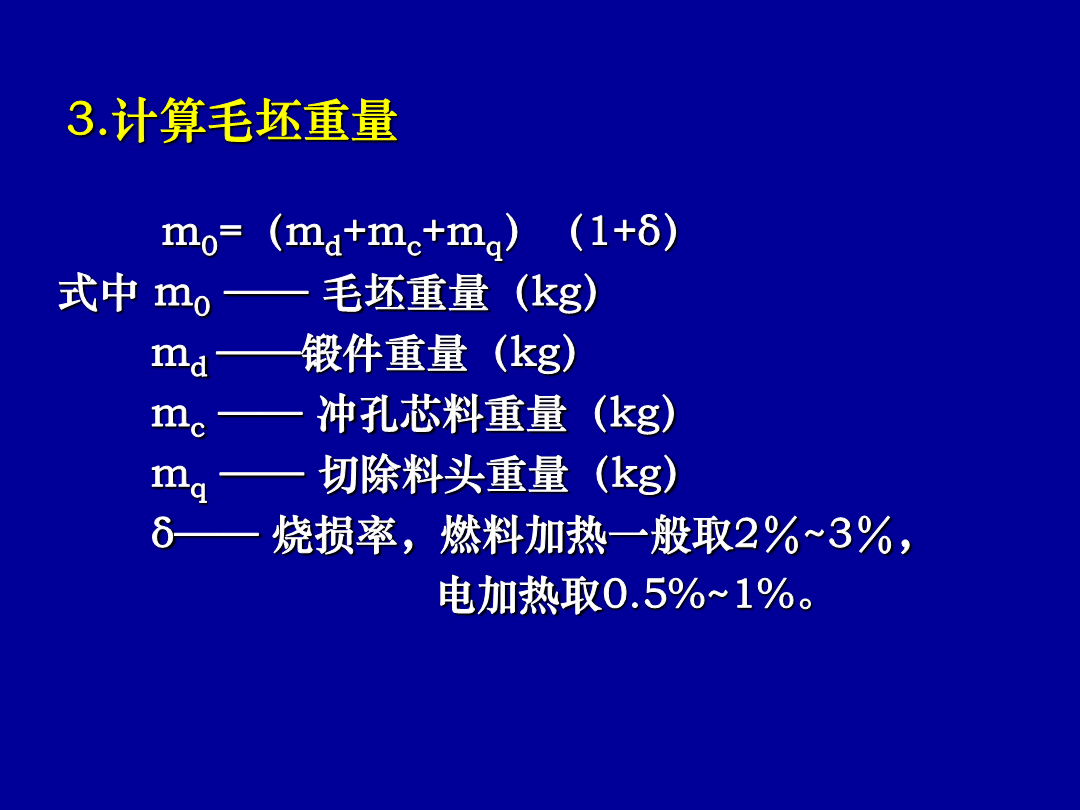

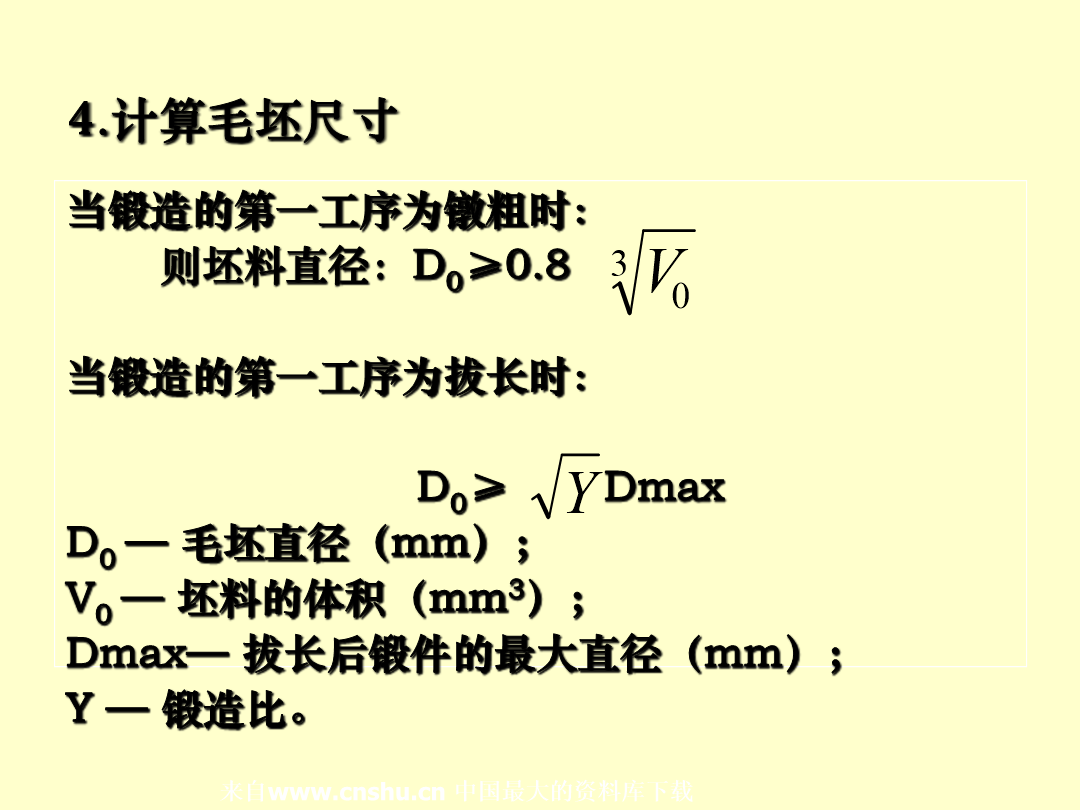

3.3金属塑性成形工艺设计1.绘制锻件图例:如图所示的轴批量为10件/月材料为45号钢。3.计算毛坯重量4.计算毛坯尺寸根据算出的坯料重量可算出坯料的体积坯料的尺寸则取决于第一工序的性质。若是镦粗则坯料的高径比不应超过2.5(以免镦弯)但要大于1.25(使下料方便);若是拔长则按锻件的最大截面(最小变形)处满足锻造比要求来选择坯料尺寸。最后所确定的坯料直径或边长应为标准值(市场可买到)再按体积计算坯料的长度即:L0=V0/F0=4V0/D02采用钢锭为坯料的大型锻件则根据算出的坯料

金属塑性成形工艺设计.ppt

3.3金属塑性成形工艺设计1.绘制锻件图例:如图所示的轴批量为10件/月材料为45号钢。3.计算毛坯重量4.计算毛坯尺寸根据算出的坯料重量可算出坯料的体积坯料的尺寸则取决于第一工序的性质。若是镦粗则坯料的高径比不应超过2.5(以免镦弯)但要大于1.25(使下料方便);若是拔长则按锻件的最大截面(最小变形)处满足锻造比要求来选择坯料尺寸。最后所确定的坯料直径或边长应为标准值(市场可买到)再按体积计算坯料的长度即:L0=V0/F0=4V0/D02采用钢锭为坯料的大型锻件则根据算出的坯料

金属塑性成形工艺设计.pptx

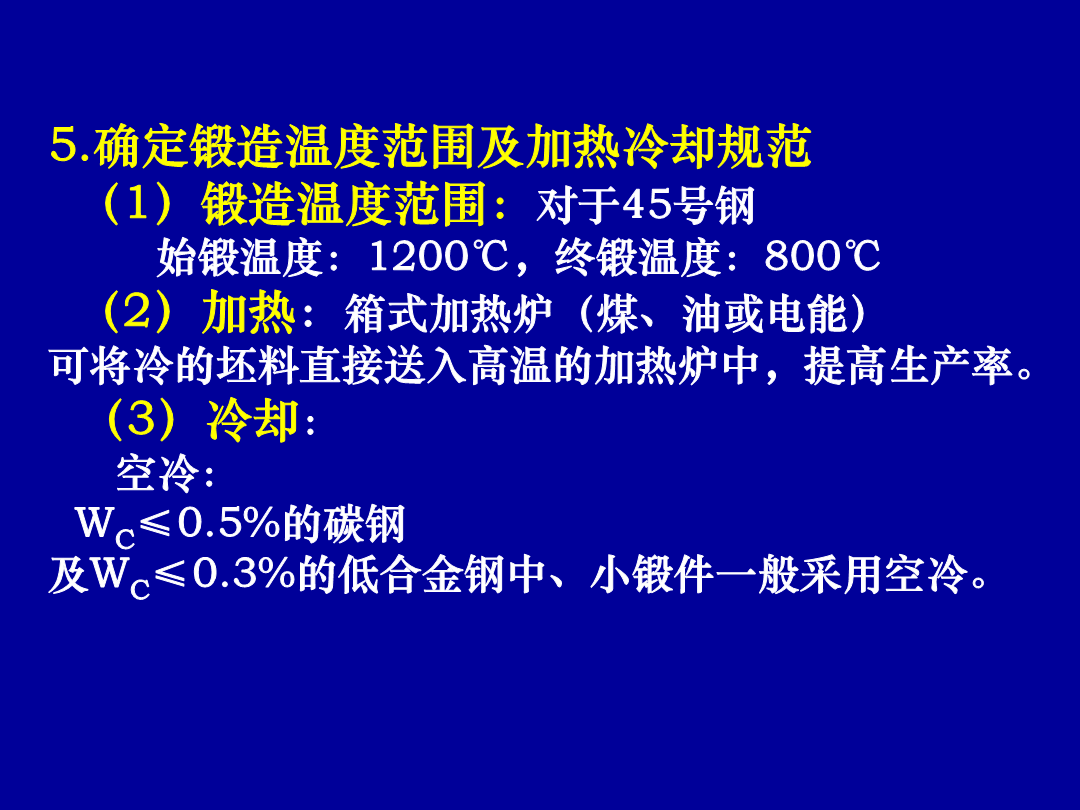

3.3金属塑性成形工艺设计1.绘制锻件图3.计算毛坯重量4.计算毛坯尺寸根据算出的坯料重量可算出坯料的体积,坯料的尺寸则取决于第一工序的性质。若是镦粗,则坯料的高径比不应超过2.5(以免镦弯),但要大于1.25(使下料方便);若是拔长,则按锻件的最大截面(最小变形)处满足锻造比要求来选择坯料尺寸。最后所确定的坯料直径或边长应为标准值(市场可买到),再按体积计算坯料的长度,即:L0=V0/F0=4V0/D02采用钢锭为坯料的大型锻件,则根据算出的坯料重量选取标准钢锭。5.确定锻造温度范围及加热冷却规范(1

金属塑性成形工艺设计.ppt

30六月20241.绘制锻件图3.计算毛坯重量4.计算毛坯尺寸根据算出的坯料重量可算出坯料的体积,坯料的尺寸则取决于第一工序的性质。若是镦粗,则坯料的高径比不应超过2.5(以免镦弯),但要大于1.25(使下料方便);若是拔长,则按锻件的最大截面(最小变形)处满足锻造比要求来选择坯料尺寸。最后所确定的坯料直径或边长应为标准值(市场可买到),再按体积计算坯料的长度,即:L0=V0/F0=4V0/D02采用钢锭为坯料的大型锻件,则根据算出的坯料重量选取标准钢锭。5.确定锻造温度范围及加热冷却规范(1)锻造温度

金属塑性成形工艺设计课件.ppt

06十一月20243.3金属塑性成形工艺设计1.绘制锻件图3.计算毛坯重量4.计算毛坯尺寸根据算出的坯料重量可算出坯料的体积,坯料的尺寸则取决于第一工序的性质。若是镦粗,则坯料的高径比不应超过2.5(以免镦弯),但要大于1.25(使下料方便);若是拔长,则按锻件的最大截面(最小变形)处满足锻造比要求来选择坯料尺寸。最后所确定的坯料直径或边长应为标准值(市场可买到),再按体积计算坯料的长度,即:L0=V0/F0=4V0/D02采用钢锭为坯料的大型锻件,则根据算出的坯料重量选取标准钢锭。5.确定锻造温度范围