金属塑性成形工艺.ppt

淑然****by

亲,该文档总共74页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属塑性成形工艺.docx

第四篇固态金属塑性塑性成形工艺第一章模锻工艺及模锻设计§1-1毛坯加热与锻件冷却加热的目的提高金属的塑性,降低变形抗力,使其易于流动成形并获得良好的锻后组织。一、毛坯的加热方法加热方法分为两类:一是火焰加热;二是电加热。1、火焰加热利用燃料燃烧时所产生的热量,通过对流、辐射把热能传给坯料表面。2、电加热主要用电能转换为热能来加热坯料的方法。主要分为电阻加热和感应加热。电加热的优点:加热速度快,炉温控制准确,加热质量好,工件氧化少,易于实现自动化。感应加热:主要是通过金属电阻引起的涡流发热和磁滞损失发热,使

金属塑性成形工艺.ppt

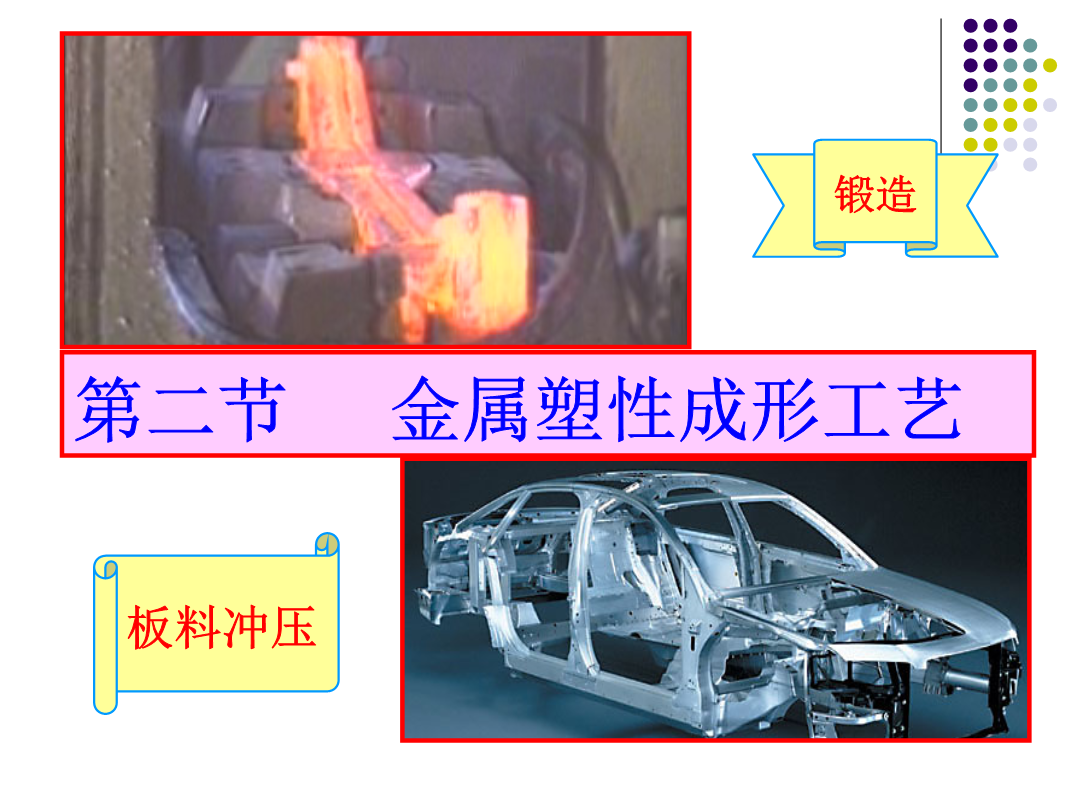

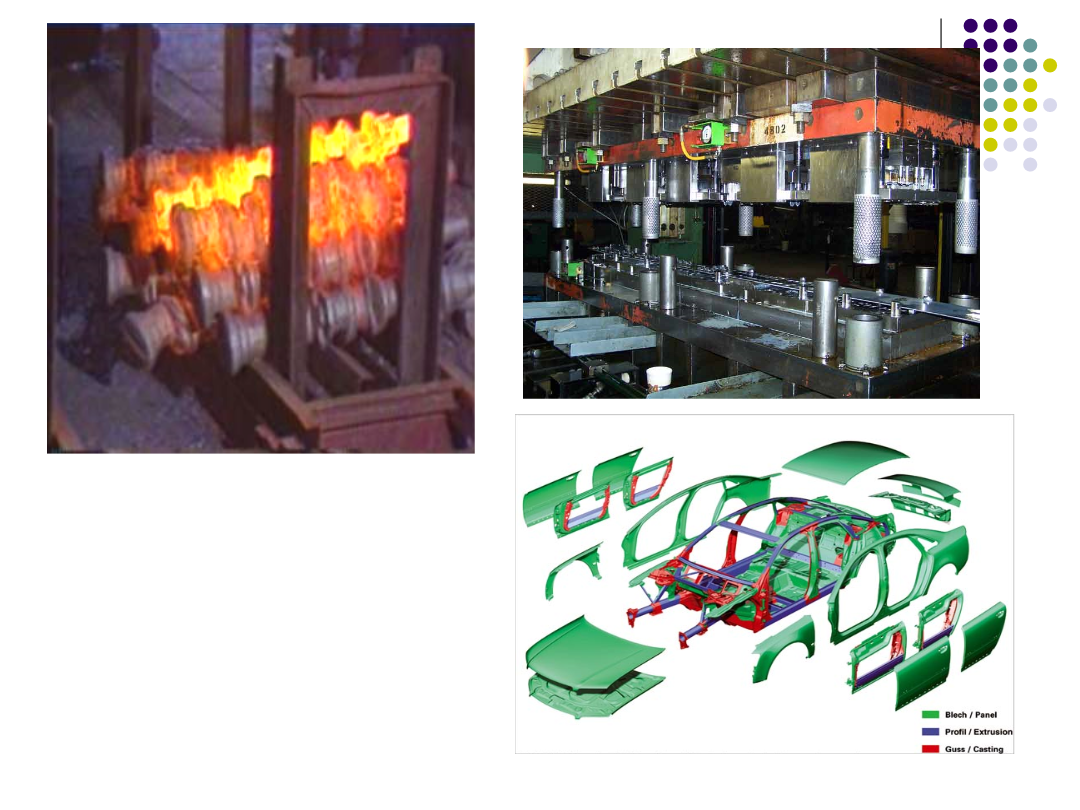

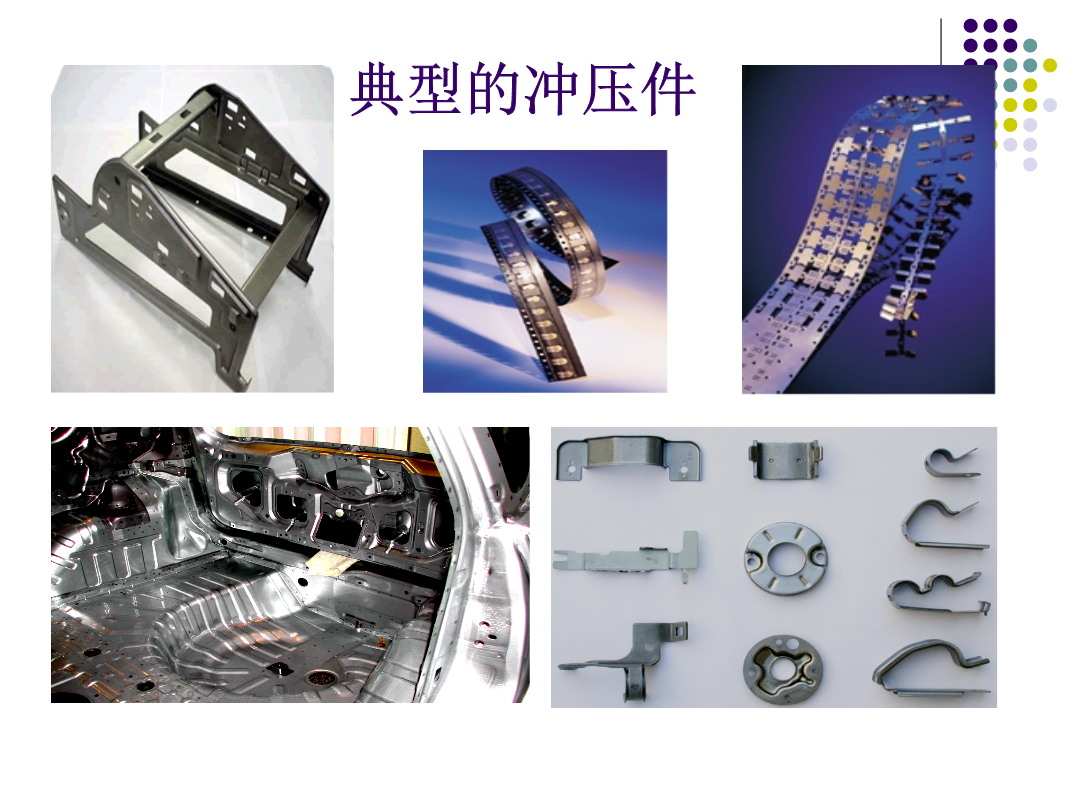

第二节金属塑性成形工艺汽车锻件典型的冲压件塑性成形工艺金属塑性成形是在外力作用下通过塑性变形获得具有一定形状、尺寸和力学性能的零件或毛坯的加工方法。金属塑性成形可分为:自由锻、模锻、板料冲压、挤压、拉拔、轧制成形方式如图所示。压力加工与其它成形方法比较具有以下特点:金属的塑性成形基础一、金属塑性变形的基本概念二、金属塑性变形对组织和性能的影响1.变形程度的影响压力加工时塑性变形程度的大小常用锻造比Y锻来表示拔长时的锻造比Y锻=S0/S(S0、S分别表示拔长前后金属坯料的横截面积

金属塑性成形工艺.pptx

第二节金属塑性成形工艺汽车锻件典型的冲压件塑性成形工艺金属塑性成形是在外力作用下通过塑性变形,获得具有一定形状、尺寸和力学性能的零件或毛坯的加工方法。金属塑性成形可分为:自由锻、模锻、板料冲压、挤压、拉拔、轧制,成形方式如图所示。a)薄坯料冲孔b)厚坯料冲孔压力加工与其它成形方法比较具有以下特点:二、金属塑性变形对组织和性能的影响较薄的坯料通常采用单面冲孔;图4-22拉深变形过程及拉深件17、空山新雨后,天气晚来秋。A—消耗板料面积。缺点:锻件的精度低,生产率低,工人技术水平要求高,劳动强度大模锻工序主要

金属塑性成形工艺设计.ppt

30六月20241.绘制锻件图3.计算毛坯重量4.计算毛坯尺寸根据算出的坯料重量可算出坯料的体积,坯料的尺寸则取决于第一工序的性质。若是镦粗,则坯料的高径比不应超过2.5(以免镦弯),但要大于1.25(使下料方便);若是拔长,则按锻件的最大截面(最小变形)处满足锻造比要求来选择坯料尺寸。最后所确定的坯料直径或边长应为标准值(市场可买到),再按体积计算坯料的长度,即:L0=V0/F0=4V0/D02采用钢锭为坯料的大型锻件,则根据算出的坯料重量选取标准钢锭。5.确定锻造温度范围及加热冷却规范(1)锻造温度

金属塑性成形原理及工艺.pdf

第一章绪论一、课程简介金属塑性成形原理及工艺是一门专业理论课。它由两个部分组成:金属塑性成形原理部分和冲压工艺部分。其中金属塑性成形原理部分是冲压工艺部分的理论基础。随着冲压工艺及模具技术的迅速发展在现代工业生产中冲压工艺在航空、兵工、汽车、拖拉机、电器、电子、仪表及日用品生产中应用十分广泛占有很重要的地位。模具已经成为生产各种工业产品不可缺少的重要工艺装备为了扩展学生在成形原理和工艺装备方面的知识面以适应社会的需求在机械工程及自