板料冲压成形工艺.ppt

康平****ng

亲,该文档总共121页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

板料冲压成形工艺.ppt

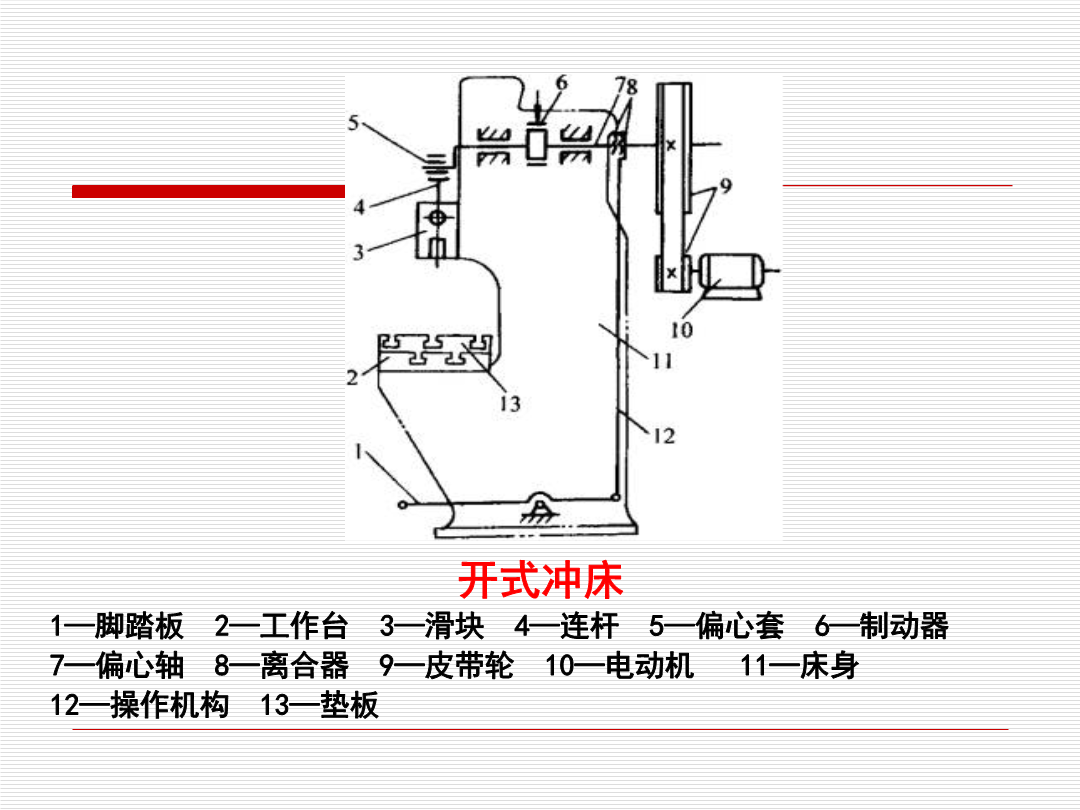

第八章板料冲压成形工艺板料的冲压成形:利用冲模使板料产生分离或变形的加工方法。常温下又叫冷冲压或薄板冲压。只有当板料厚度>8~10mm时采用热冲压。板料冲压的特点:(4)操作简单工艺过程便于机械化自动化生产率很高成本低。故应用广泛特别在汽车、拖拉机、航空、电器、仪表及国防等工业占有极其重要的地位。开式冲床1—脚踏板2—工作台3—滑块4—连杆5—偏心套6—制动器7—偏心轴8—离合器9—皮带轮10—电动机11—床身12—操作机构13—垫板§8-1分离

板料冲压成形工艺(PPT50页).ppt

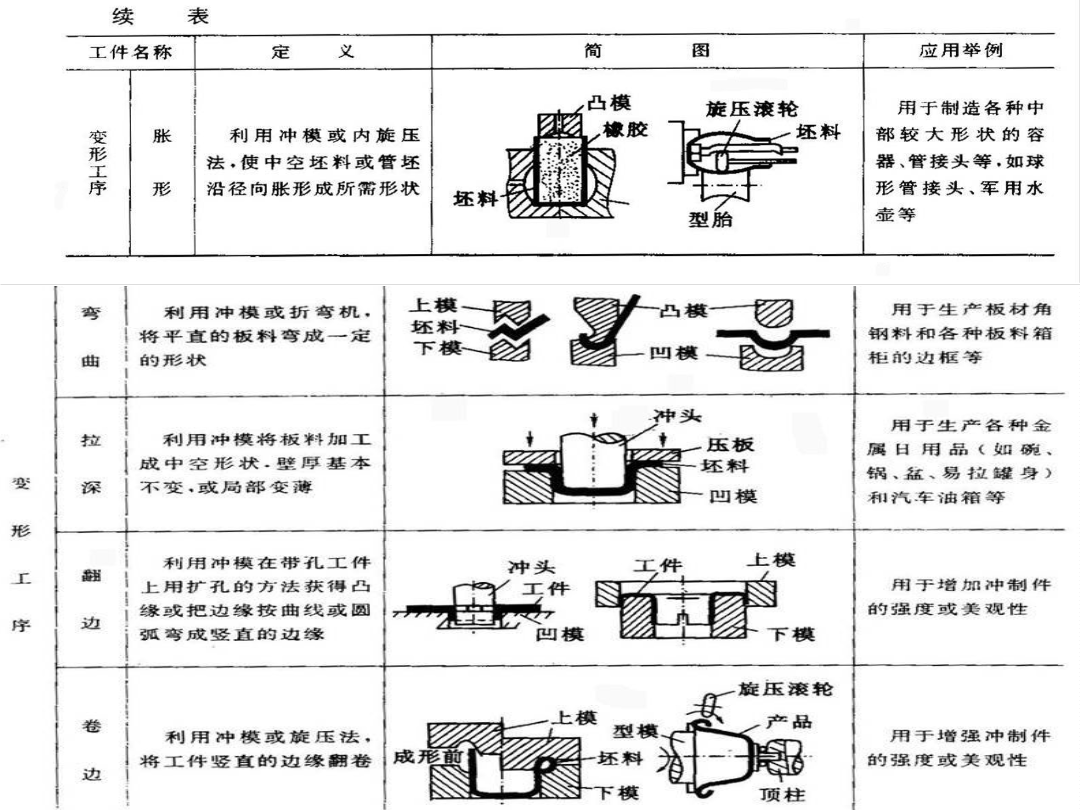

冲压的特点本节内容使坯料的一部分与另一部分沿一定的轮廓线相互分离的工序(1)落料与冲孔(统称冲裁)使坯料按封闭的轮廓分离的工序冲裁过程:冲裁过程:(2)修整(shaving)2.变形工序(formingprocess)(1)弯曲(bending)凹模凹模凹模凹模r◆弯曲线应尽可能与纤维方向垂直把平板毛坯变为开口的空心工件的工序零件①拉裂②起皱实践证明能否拉深成形很大程度上取决于坯料与工件的相对尺寸。相对尺寸越大则变形程度越大越容易出现质量问题。因此生产中采用了

基于正交试验的板料冲压成形工艺参数优化.docx

基于正交试验的板料冲压成形工艺参数优化基于正交试验的板料冲压成形工艺参数优化摘要:板料冲压成形是一种广泛应用于工业制造的加工方法,在该过程中,工艺参数的选择对产品质量和生产效率有着至关重要的影响。本文通过正交试验的方法对板料冲压成形的工艺参数进行优化,以提高成形质量和产能。研究结果表明,正交试验能够有效地优化板料冲压成形工艺参数,提高产品质量和生产效率。关键词:板料冲压成形,工艺参数优化,正交试验1.引言板料冲压成形是一种重要的工业加工方法,广泛应用于汽车、航空航天、家电等众多领域。成形质量和生产效率是决

多点压板成形技术及其板料冲压成形关键工艺的综述报告.docx

多点压板成形技术及其板料冲压成形关键工艺的综述报告多点压板成形技术,也称多点冲压成形技术,是一种高效、高精度的板料成形方式,它以板材为载体,采用模具来对板材进行压缩力的作用,使板材在一定的形状和尺寸限制下,得以构建成所需的形状。多点冲压成形技术因其自动化高、精度高、生产效率高等优点而被广泛应用于汽车、电子、航空航天等行业中。本文将综述多点压板成形技术及其板料冲压成形关键工艺。多点压板成形技术通过模具对板材进行压缩来实现成形,主要包括以下工艺步骤:1.板料上料。将板料按照一定尺寸和数目送入机床中。2.多点小

板料冲压成形性能及冲压材料.doc

板料冲压成形性能及冲压材料板料的冲压成形性能板料对各种冲压成形加工的适应能力称为板料的冲压成形性能。具体地说,就是指能否用简便地工艺方法,高效率地用坯料生产出优质冲压件。冲压成形性能是个综合性的概念,它涉及到的因素很多,其中有两个主要方面:一方面是成形极限,希望尽可能减少成形工序;另一方面是要保证冲压件质量符合设计要求。下面分别讨论。(一)成形极限在冲压成形中,材料的最大变形极限称为成形极限。对不同的成形工序,成形极限应采用不同的极限变形系数来表示。例如弯曲工序的最小相对弯曲半径、拉深工序的极限拉深系数等