冲压工艺及模具概述.ppt

是你****盟主

亲,该文档总共59页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

冲压工艺及模具概述.ppt

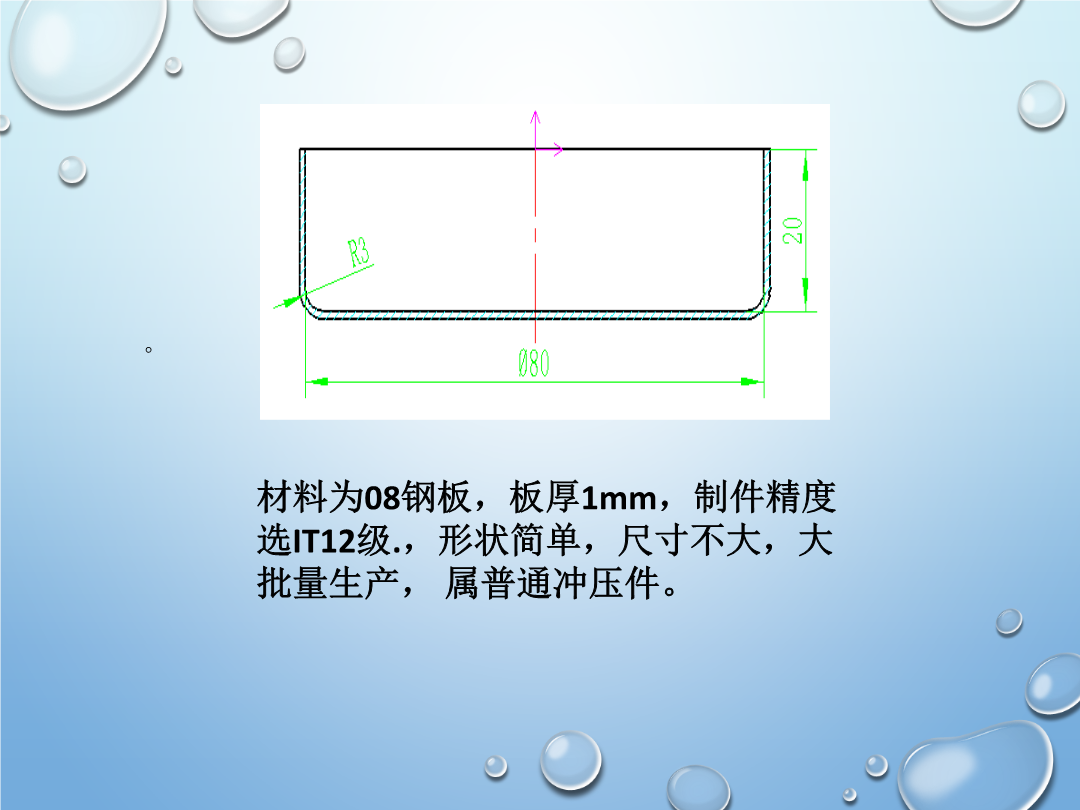

冲压工艺及模具目录零件图及工艺方案的拟订工艺设计模具结构设计加工简单模具落料拉伸复合模二维图落料拉深复合模三维建模拉深工件CAE分析1.零件图及工艺方案的拟订1.1冲压件工艺分析冲压件的工艺性是指冲压件对冲压工艺的适应性即设计的冲压件在材料、结构、形状、尺寸大小及公差和尺寸基准等各方面是否符合冲压加工的工艺要求。冲压件的工艺性好坏直接影响到加工的难易程度。工艺性差的冲压件材料损耗和废品率会大量增加甚至于无法正常生产出合格的产品

冲压工艺与模具概述.pptx

冲压工艺(gōngyì)与模具冲压(chòngyā)技术发展冲压工艺冲压工艺冲压工艺冲压工艺设计主要任务:一是完成拉延(lāyán)件的设计二是完成DL图(dieLayout)的设计DL图(模具工艺构件图)内容:设定冲压工序的性质、工序数目、工序顺序和工序内容设定各工序的冲压方向和送料方向设定工艺排样和材料利用率设定冲压设备、生产方式及流程设计DL图、工艺卡和工艺指导书冲压工艺设计方法:在对冲压零件特征分析、工艺模拟分析、工艺计算的基础上,遵循“高质量、高效率、低成本”的总原则,精细设计冲压工艺。成双工艺

冲压工艺与模具概述.pptx

冲压工艺与模具冲压技术发展冲压工艺冲压工艺冲压工艺冲压工艺设计主要任务:一是完成拉延件的设计二是完成DL图(dieLayout)的设计DL图(模具工艺构件图)内容:设定冲压工序的性质、工序数目、工序顺序和工序内容设定各工序的冲压方向和送料方向设定工艺排样和材料利用率设定冲压设备、生产方式及流程设计DL图、工艺卡和工艺指导书冲压工艺设计方法:在对冲压零件特征分析、工艺模拟分析、工艺计算的基础上遵循“高质量、高效率、低成本”的总原则精细设计冲压工艺。成双工艺、连

冲压工艺及模具概述.ppt

冲压工艺(gōngyì)及模具目录零件图及工艺(gōngyì)方案的拟订工艺(gōngyì)设计模具结构设计加工简单模具落料拉伸复合模二维图落料拉深复合模三维建模拉深工件CAE分析1.零件图及工艺方案的拟订冲压(chòngyā)件工艺分析冲压(chòngyā)件的工艺性是指冲压(chòngyā)件对冲压(chòngyā)工艺的适应性,即设计的冲压(chòngyā)件在材料、结构、形状、尺寸大小及公差和尺寸基准等各方面是否符合冲压(chòngyā)加工的工艺要求。冲压(chòngyā)件的工艺性好坏,直接影

冲压模具制造工艺概述.pdf

冲压模具制品设计随着现代化工业的发展,越来越多的产品依赖模具加工,模具工业已成为工业发展的基础。模具质量好坏直接影响产品的质量,模具的质量不仅表现在制造质量,也表现在安装调整维护保养等方面的后续工作质量。因此,在模具在加工过程和质量控制中,要采取相应的措施,杜绝类似事故的发生。1冲压制品设计概论1.1模具的概念及其在工业生产中的作用在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力机的压力,使金属或非金属材料在专用工具内变形、流动获得所需形状和尺寸的工件,这种专用工具统称为模具。模具是成型金属、