厚铝刻蚀工艺中光刻胶的去除方法.pdf

含平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

厚铝刻蚀工艺中光刻胶的去除方法.pdf

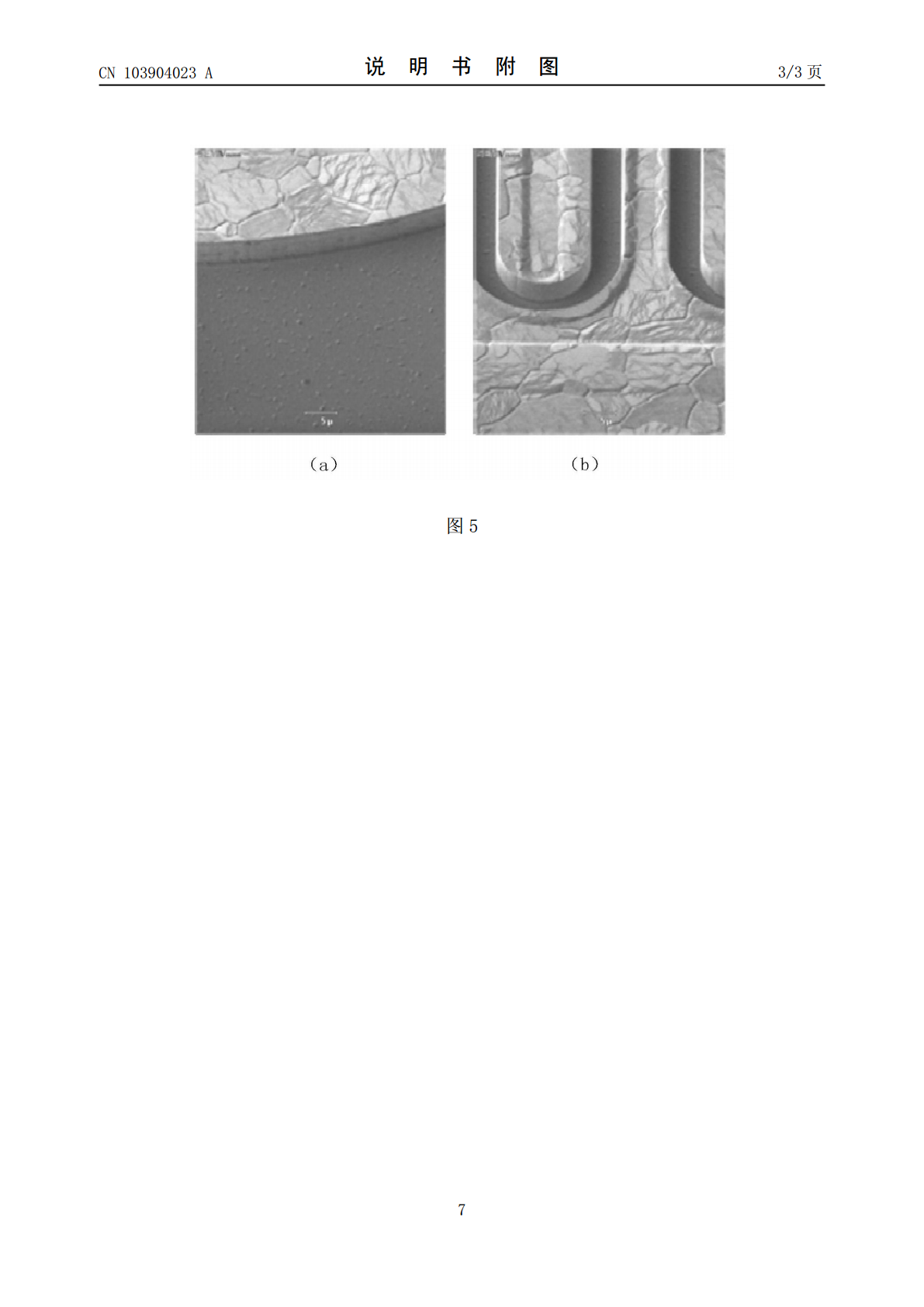

本发明公开了一种厚铝刻蚀工艺中光刻胶的去除方法,该方法在金属铝层刻蚀后,仅通入水汽,在水汽化环境中去除光刻胶。本发明在不改变厚铝刻蚀方法的前提下,通过优化去胶条件,减少了厚铝侧壁聚合物的堆积,从而降低了侧壁聚合物的腰带效应,确保了后续湿法刻蚀后,厚铝侧壁无胶残留;同时,还减少了气体的使用量和去胶时间。

去除厚铝刻蚀中的条状聚合物的方法.pdf

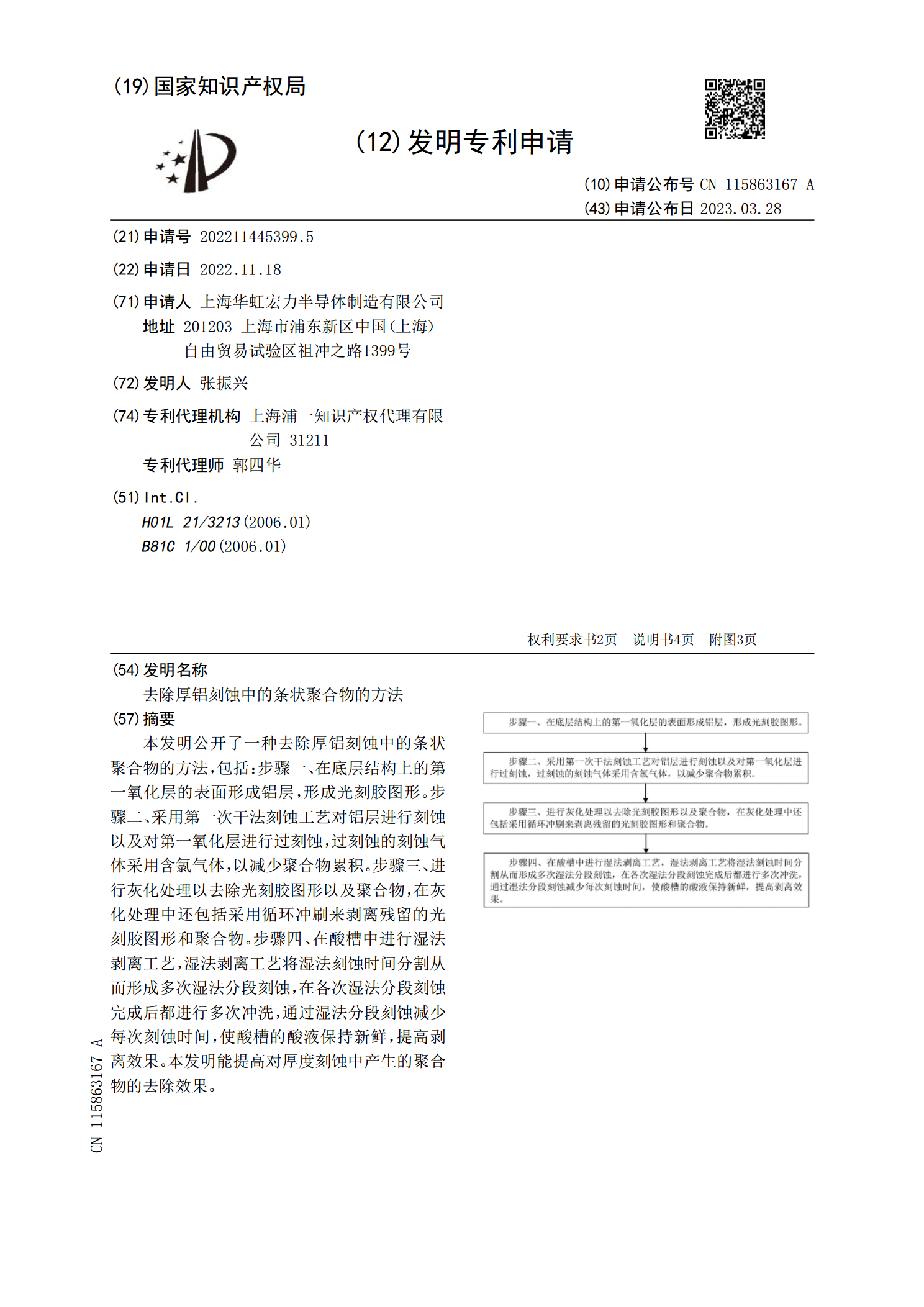

本发明公开了一种去除厚铝刻蚀中的条状聚合物的方法,包括:步骤一、在底层结构上的第一氧化层的表面形成铝层,形成光刻胶图形。步骤二、采用第一次干法刻蚀工艺对铝层进行刻蚀以及对第一氧化层进行过刻蚀,过刻蚀的刻蚀气体采用含氯气体,以减少聚合物累积。步骤三、进行灰化处理以去除光刻胶图形以及聚合物,在灰化处理中还包括采用循环冲刷来剥离残留的光刻胶图形和聚合物。步骤四、在酸槽中进行湿法剥离工艺,湿法剥离工艺将湿法刻蚀时间分割从而形成多次湿法分段刻蚀,在各次湿法分段刻蚀完成后都进行多次冲洗,通过湿法分段刻蚀减少每次刻蚀时

芯片制造中的厚铝刻蚀工艺.docx

芯片制造中的厚铝刻蚀工艺论文:芯片制造中的厚铝刻蚀工艺摘要:厚铝刻蚀工艺是芯片制造过程中的关键步骤之一。本文将介绍厚铝刻蚀工艺的基本原理、工艺流程、常见问题及解决方法,并探讨其在芯片制造中的重要性。关键词:厚铝刻蚀,芯片制造,工艺流程,常见问题,解决方法引言:随着现代电子技术的飞速发展,芯片制造技术也得到了长足的进步。厚铝刻蚀工艺作为芯片制造中的一项重要工艺,对芯片的性能和可靠性有着深远的影响。本文将对厚铝刻蚀工艺进行详细的介绍和分析,以期为芯片制造技术的进一步发展提供有益的指导和启示。1.厚铝刻蚀工艺的

光刻胶去除设备及光刻胶去除方法.pdf

本发明提供了一种光刻胶去除设备及光刻胶去除方法。所述光刻胶去除设备,用于去除晶圆边缘处光刻胶,其特征在于,包括用于喷射清洗溶液的喷嘴:所述喷嘴的角度能够调整,使清洗溶液的喷射方向从晶圆的边缘向中心移动;所述喷嘴的喷射速度能够调整;所述喷嘴的喷射范围能够调整。本发明通过设置可调节喷嘴,改变清洗溶液的喷射角度、喷射方向、喷射速度和喷射范围,解决了晶圆边缘处的光刻胶及光刻胶底部填充层堆积的问题,解决了晶圆减薄后低凹处残留的光刻胶及光刻胶底部填充层难以去除的问题。

光刻胶去除方法以及光刻胶去除系统.pdf

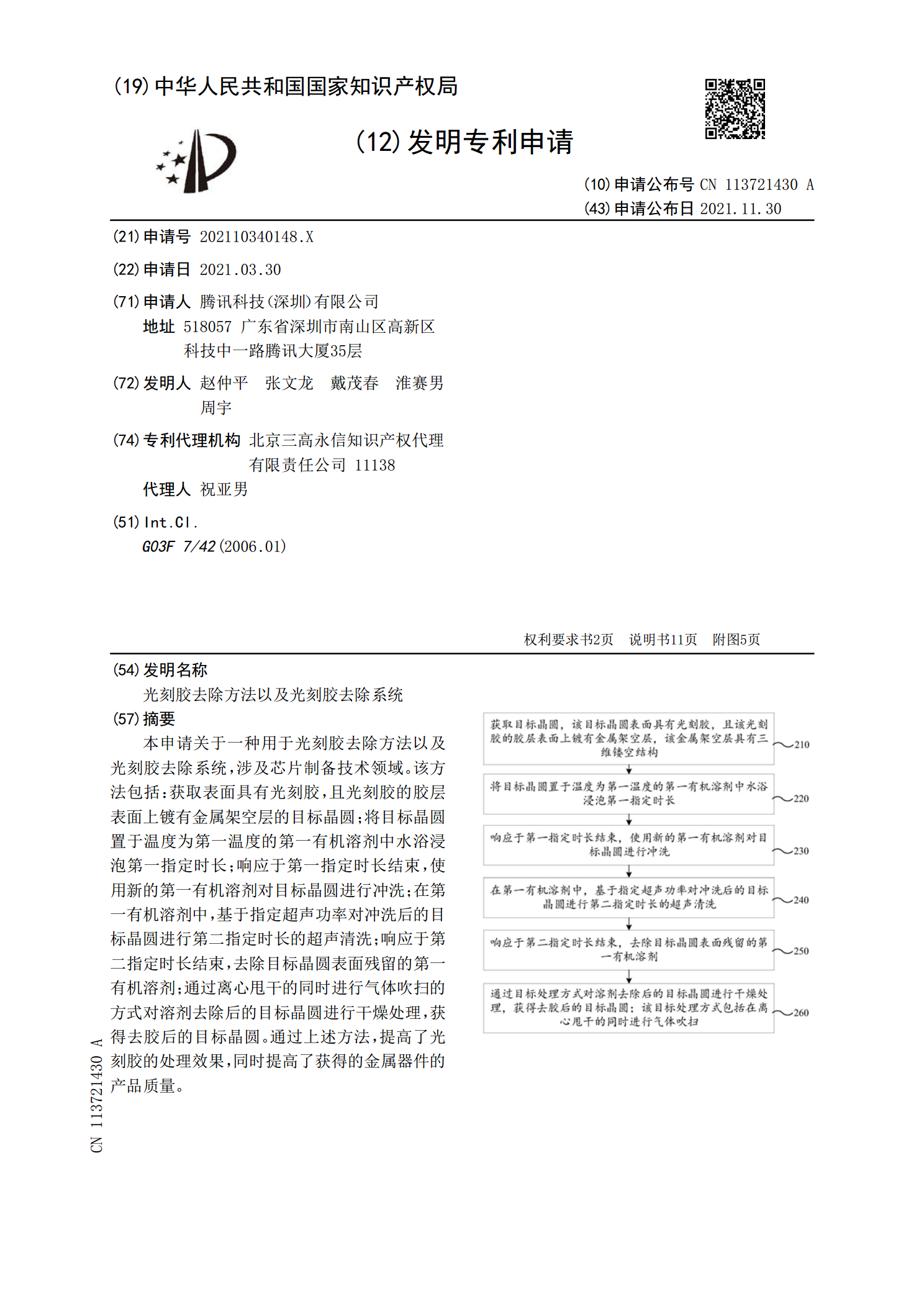

本申请关于一种用于光刻胶去除方法以及光刻胶去除系统,涉及芯片制备技术领域。该方法包括:获取表面具有光刻胶,且光刻胶的胶层表面上镀有金属架空层的目标晶圆;将目标晶圆置于温度为第一温度的第一有机溶剂中水浴浸泡第一指定时长;响应于第一指定时长结束,使用新的第一有机溶剂对目标晶圆进行冲洗;在第一有机溶剂中,基于指定超声功率对冲洗后的目标晶圆进行第二指定时长的超声清洗;响应于第二指定时长结束,去除目标晶圆表面残留的第一有机溶剂;通过离心甩干的同时进行气体吹扫的方式对溶剂去除后的目标晶圆进行干燥处理,获得去胶后的目标