一种用于生产多晶硅的高效坩埚的装料方法.pdf

An****70

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于生产多晶硅的高效坩埚的装料方法.pdf

本发明提供了一种生产多晶硅的高效坩埚的装料方法,包括步骤A):筛选尺寸在3~12mm的碎硅料,酸洗后漂洗至无酸残留,干燥,分包得到铺底料a;分选厚度在3~5cm,尺寸在156mm*156mm的回收料,每5块放一个包装,得到铺底料b;步骤B):在高效坩埚底部撒一层铺底料a,铺上铺底料b;步骤C):用边皮回收料铺在高效坩埚四周,将晶砖状硅料、棒状硅料等堆放在边皮回收料内侧,将块状及其他更小尺寸的硅料装填在所述晶砖回收料等形成的空间内,依次往上,直至装料结束。使用本方法装料,在铸锭过程中,不需用冷冲击急冷成核,

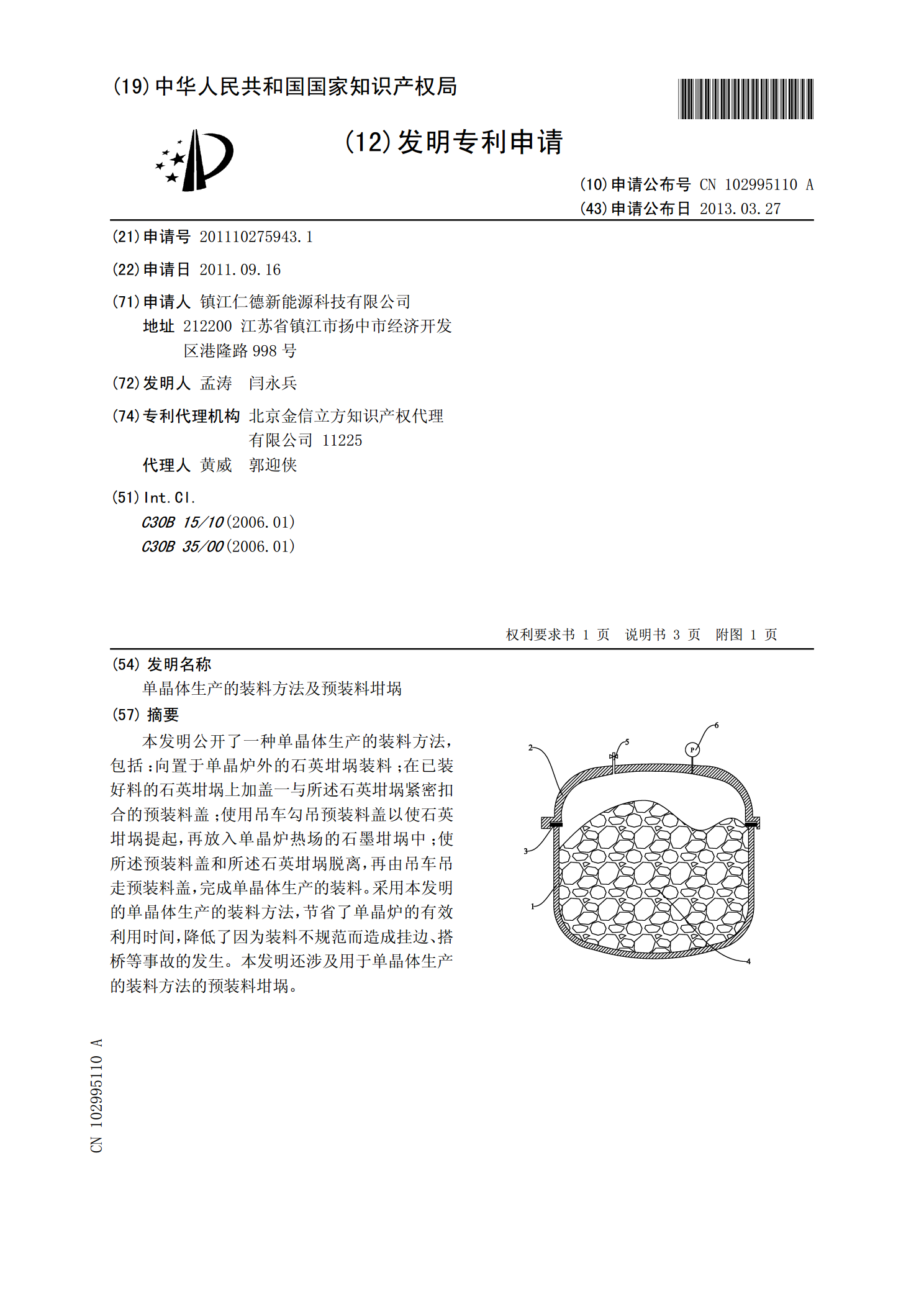

单晶体生产的装料方法及预装料坩埚.pdf

本发明公开了一种单晶体生产的装料方法,包括:向置于单晶炉外的石英坩埚装料;在已装好料的石英坩埚上加盖一与所述石英坩埚紧密扣合的预装料盖;使用吊车勾吊预装料盖以使石英坩埚提起,再放入单晶炉热场的石墨坩埚中;使所述预装料盖和所述石英坩埚脱离,再由吊车吊走预装料盖,完成单晶体生产的装料。采用本发明的单晶体生产的装料方法,节省了单晶炉的有效利用时间,降低了因为装料不规范而造成挂边、搭桥等事故的发生。本发明还涉及用于单晶体生产的装料方法的预装料坩埚。

用于多晶硅铸锭的高效免喷涂熔融石英坩埚的制造方法.pdf

本发明公开了一种用于多晶硅铸锭的高效免喷涂熔融石英坩埚的制造方法,对免喷涂熔融石英坩埚的毛坯打磨、清洁预处理,然后在该毛坯内底面上依次喷涂40~60目和70~90目的高纯石英砂颗粒,再在毛坯的内表面喷涂0.2~0.7mm的氮化硅涂层,最后将该毛坯在梭式窑炉中于1090~1180℃下烧结14~24小时。本发明较现有技术缩短了生产周期,简化了生产工艺,大大降低了能耗,提高了生产效率、成品率、光电转换效率及企业的经济效益。

一种用于多晶硅铸锭坩埚的盖板.pdf

本发明提出一种用于多晶硅铸锭坩埚的盖板,包括盖板本体,盖板本体中开设有进气孔,盖板本体下方装设有气流挡板,该气流挡板的位置与进气孔位置对应,盖板本体与气流挡板之间留有供气流排出的间隙。该用于多晶硅铸锭坩埚的盖板在进气孔周围开设挂孔,然后通过碳/碳悬挂螺杆在下面悬挂气流挡板,并在气流挡板中心开设测温孔,进气管出来的气流直接吹在气流挡板上,并向四周分散,由于气流反弹面的上升,将有利于减少涡流的产生,使得多晶硅铸锭表面的杂质减少,有利于提升产品质量。

一种单晶炉石英坩埚的装料方法.pdf

本发明公开了一种直径23英寸,高度430mm的单晶炉石英坩埚的装料方法,包括A、B、C、D、E、F、G七种料,A料粒径为50‑90mm,B料粒径为20‑80mm,C料粒径为3‑10mm,D料粒径为20‑50mm,E料粒径为200‑350mm,F料粒径为150‑220mm,G料粒径为2‑5mm,其中A料体积占总加料量的32%,B料体积占总加料量的16%,C料体积占总加料量的6%,D料体积占总加料量的4%,E料体积占总加料量的31%,F料体积占总加料量的5%,G料体积占总加料量的6%,按照以下加料顺序将上述