用于多晶硅铸锭的高效免喷涂熔融石英坩埚的制造方法.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于多晶硅铸锭的免喷涂熔融石英坩埚的制造方法.pdf

本发明公开了一种用于多晶硅铸锭的免喷涂熔融石英坩埚的制造方法,其先将高纯熔融石英原料一起通过球磨研磨进行湿法造粒,将料浆充分搅拌后,再加入粉状高纯熔融石英原料混合均匀,然后注入石膏模具中进行充分的脱水成型,脱模;脱模后的坯体在180℃以下进行干燥,制得毛坯;对毛坯进行打磨、清洁预处理;在毛坯内表面喷涂0.2~0.7mm的氮化硅涂层;将喷有氮化硅涂层的毛坯在梭式窑炉中于1000~1300℃下烧结14~24小时。本发明较现有技术缩短了生产周期,简化了生产工艺,大大降低了能耗,提高了生产效率、成品率及企业的经济

用于多晶硅铸锭的高效免喷涂熔融石英坩埚的制造方法.pdf

本发明公开了一种用于多晶硅铸锭的高效免喷涂熔融石英坩埚的制造方法,对免喷涂熔融石英坩埚的毛坯打磨、清洁预处理,然后在该毛坯内底面上依次喷涂40~60目和70~90目的高纯石英砂颗粒,再在毛坯的内表面喷涂0.2~0.7mm的氮化硅涂层,最后将该毛坯在梭式窑炉中于1090~1180℃下烧结14~24小时。本发明较现有技术缩短了生产周期,简化了生产工艺,大大降低了能耗,提高了生产效率、成品率、光电转换效率及企业的经济效益。

多晶硅铸锭免喷涂熔融石英坩埚的制造方法.pdf

本发明公开了一种多晶硅铸锭免喷涂熔融石英坩埚的制造方法,其先将高纯熔融石英原料一起通过球磨研磨进行湿法造粒,将料浆充分搅拌后,再加入粉状高纯熔融石英原料混合均匀,然后注入石膏模具中进行充分的脱水成型,脱模;脱模后的坯体在180℃以下进行干燥,制得毛坯;对毛坯进行打磨、清洁预处理;在毛坯内表面喷涂0.2~0.7mm的氮化硅涂层;将喷有氮化硅涂层的毛坯在旋转窑炉中于1000~1300℃下旋转烧结14~24小时。本发明较现有技术缩短了生产周期,简化了生产工艺,大大降低了能耗,提高了生产效率、成品率及企业的经济效

多晶硅铸锭用免喷涂熔融石英坩埚的制造方法.pdf

本发明公开了一种多晶硅铸锭用免喷涂熔融石英坩埚的制造方法,其先将高纯熔融石英原料一起通过球磨研磨进行湿法造粒,将料浆充分搅拌后,再加入粉状高纯熔融石英原料混合均匀,然后注入石膏模具中进行充分的脱水成型,脱模;脱模后的坯体在180℃以下进行干燥,制得毛坯;对毛坯进行打磨、清洁预处理;在毛坯内表面喷涂0.2~0.7mm的氮化硅涂层;将喷有氮化硅涂层的毛坯用烧结罩笼罩后或将喷有氮化硅涂层的毛坯装入带有盖子的烧结罩内后,在梭式窑炉中于1000~1300℃下烧结14~24小时。本发明较现有技术缩短了生产周期,简化了

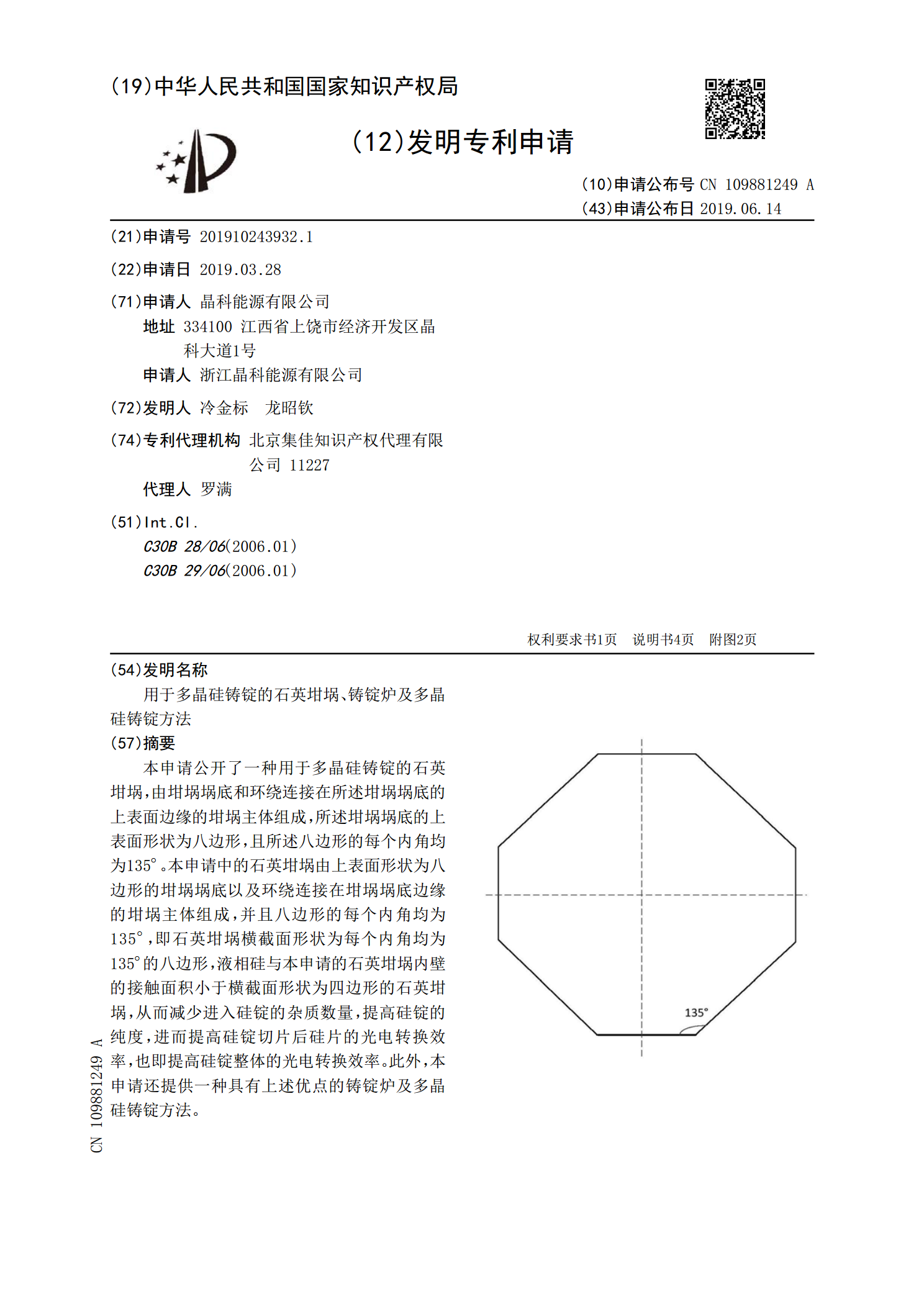

用于多晶硅铸锭的石英坩埚、铸锭炉及多晶硅铸锭方法.pdf

本申请公开了一种用于多晶硅铸锭的石英坩埚,由坩埚埚底和环绕连接在所述坩埚埚底的上表面边缘的坩埚主体组成,所述坩埚埚底的上表面形状为八边形,且所述八边形的每个内角均为135°。本申请中的石英坩埚由上表面形状为八边形的坩埚埚底以及环绕连接在坩埚埚底边缘的坩埚主体组成,并且八边形的每个内角均为135°,即石英坩埚横截面形状为每个内角均为135°的八边形,液相硅与本申请的石英坩埚内壁的接触面积小于横截面形状为四边形的石英坩埚,从而减少进入硅锭的杂质数量,提高硅锭的纯度,进而提高硅锭切片后硅片的光电转换效率,也即提