大型船用曲柄的锻压成型方法.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型船用曲柄的锻压成型方法.pdf

本发明提供一种大型船用曲柄的锻压成型方法,包括以下步骤:计算钢锭、镦锻、粗加工、弯压、脱模后进行压平修整以及热处理。在进行粗车加工曲柄锻件时,优选地将曲柄中间的轴部分直接加工成圆柱状,将两侧的曲柄臂加工成平板状并按照粗加工图留有加工余量,在圆柱状轴部分与平板状曲柄臂之间对称制有过渡斜面。采用本发明,不仅有效降低了其它弯锻方法中出现的曲柄臂内部褶皱、全纤维不合和局部探伤缺陷等现象,而且可提高钢锭的利用率,降低生产成本。

一种曲柄的锻压成型装置.pdf

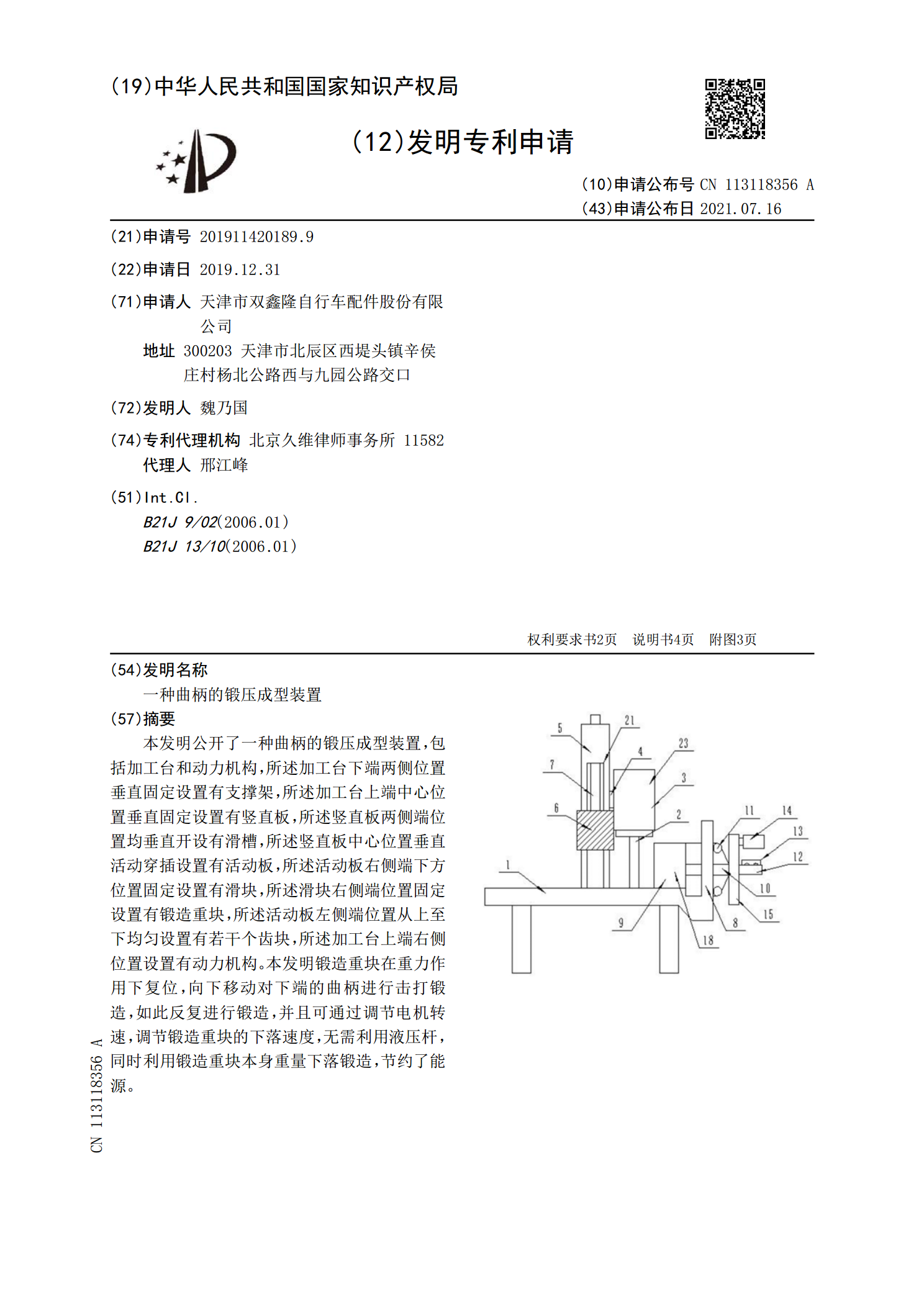

本发明公开了一种曲柄的锻压成型装置,包括加工台和动力机构,所述加工台下端两侧位置垂直固定设置有支撑架,所述加工台上端中心位置垂直固定设置有竖直板,所述竖直板两侧端位置均垂直开设有滑槽,所述竖直板中心位置垂直活动穿插设置有活动板,所述活动板右侧端下方位置固定设置有滑块,所述滑块右侧端位置固定设置有锻造重块,所述活动板左侧端位置从上至下均匀设置有若干个齿块,所述加工台上端右侧位置设置有动力机构。本发明锻造重块在重力作用下复位,向下移动对下端的曲柄进行击打锻造,如此反复进行锻造,并且可通过调节电机转速,调节锻造

空心轴锻压成型方法.pdf

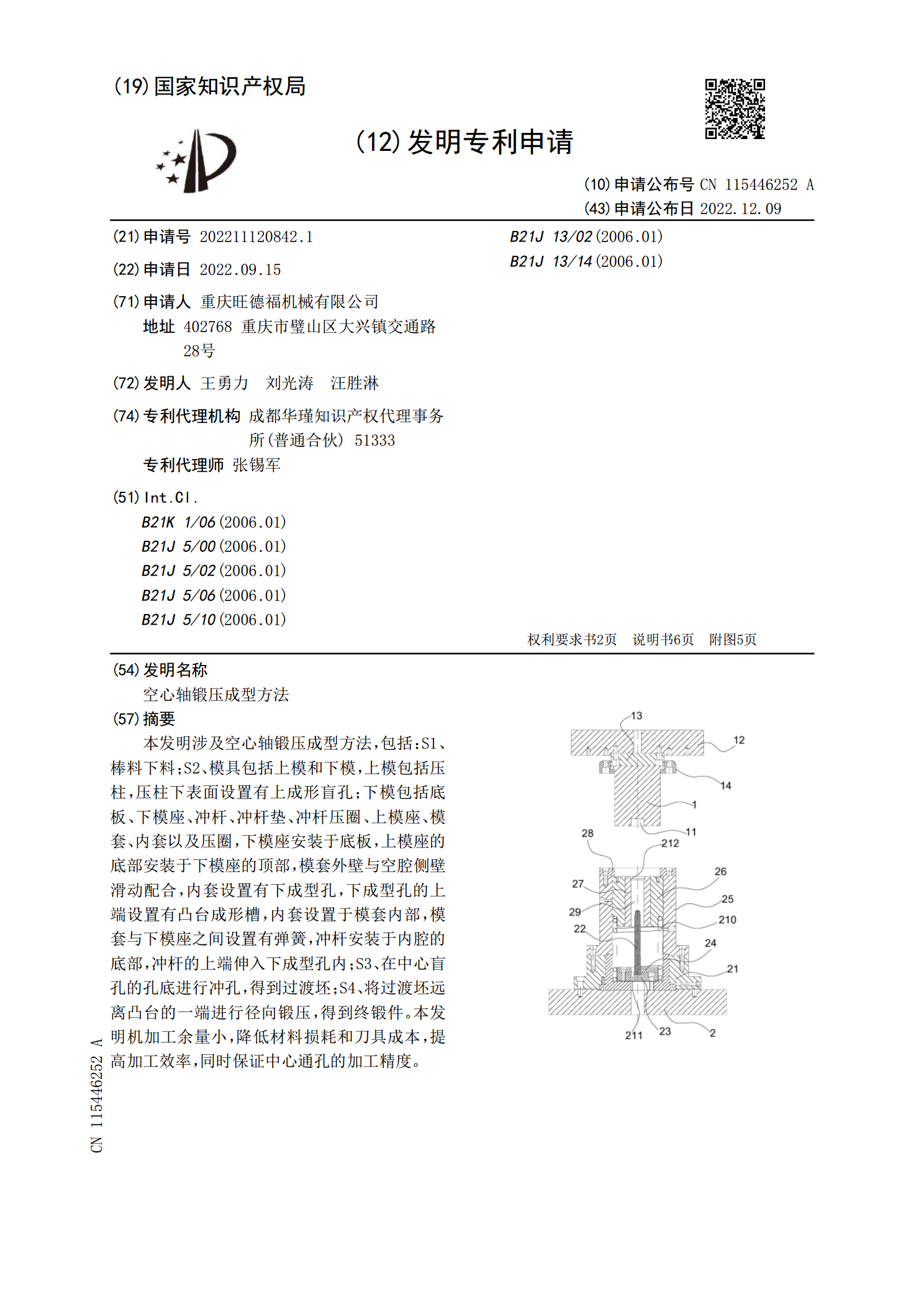

本发明涉及空心轴锻压成型方法,包括:S1、棒料下料;S2、模具包括上模和下模,上模包括压柱,压柱下表面设置有上成形盲孔;下模包括底板、下模座、冲杆、冲杆垫、冲杆压圈、上模座、模套、内套以及压圈,下模座安装于底板,上模座的底部安装于下模座的顶部,模套外壁与空腔侧壁滑动配合,内套设置有下成型孔,下成型孔的上端设置有凸台成形槽,内套设置于模套内部,模套与下模座之间设置有弹簧,冲杆安装于内腔的底部,冲杆的上端伸入下成型孔内;S3、在中心盲孔的孔底进行冲孔,得到过渡坯;S4、将过渡坯远离凸台的一端进行径向锻压,得到

船用曲柄弯锻工艺.docx

船用曲柄弯锻工艺船舶曲轴是船舶内燃机的重要组成部分,也是实现发动机能量传递、转化和支撑机械运动的核心装置之一。船用曲柄弯锻工艺是曲轴制造中的一项重要技术,其能够提高船舶曲轴的强度和可靠性,从而保证船舶的安全与稳定性。本篇论文将就船用曲柄弯锻工艺进行详细阐述。首先,我们将介绍船舶曲轴的基本概念和重要性。船舶曲轴是船舶内燃机的关键部件,其负责将活塞运动转化为旋转运动,推动船舶前进。船舶曲轴除了要承受大量的力矩和振动载荷外,还需具有高强度、高韧性和耐疲劳性等特性,以应对船舶长时间航行的环境需求。然后,我们将阐述

用注射成型技术制备船用配重件的方法.pdf

本发明公开了一种用注射成型技术制备船用配重件的方法,涉及船用机械制造技术领域。这种用注射成型技术制备船用配重件的方法是:A、混料:将钨粉末与镍、铁、铜、钴、钼、铬的一种或者多种粉末按比例混合,其中钨粉末占比为85%~99%,真空干燥后备用;B、注射成型:将步骤A所得的混合粉末在惰性气体保护下加热至2200℃~2300℃,加热0.5~1小时后成流动状态,然后将其注入模腔中冷却下来得到所需形状的具有一定刚性的坯体;C、烧制:将步骤B所得放入氢气保护的高温烧结炉内在1400℃~1500℃下烧结1小时~2小时。本