四氧化三钴的制备方法.pdf

傲丝****账号

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

四氧化三钴的制备方法.pdf

本发明公开一种四氧化三钴的制备方法,包括:准备步骤,将钴盐与络合剂进行络合反应得到钴盐络合物溶液;反应步骤,将钴盐络合物溶液、碱溶液及空气在搅拌和超声处理的条件下通入反应装置内进行充分反应获得沉淀物;后处理步骤,对沉淀物依次进行离心洗涤、干燥和焙烧,获得四氧化三钴。本发明通过在反应时进行超声处理,配合后期的焙烧,所得四氧化三钴形貌规整、分布均匀,生成的一次颗粒较细,超声处理可使较为松散的颗粒远离超声源,为新颗粒的生成提供空位;焙烧可有效促进残留的羟基氧化钴分解,得到的四氧化三钴孔洞较大,能增大比表面积。可

一种四氧化三钴及其制备方法.pdf

本发明公开了一种四氧化三钴及其制备方法,所述方法包括以下步骤:a.将钴盐、分散剂和模版剂溶于乙醇和水中,形成混合溶液,所述钴盐的浓度为5~30mmol/l,所述钴盐和模版剂的摩尔比为1:0.1-5;b.将上述混合溶液在20-60KHZ频率下应用超声波混合0.5-2h;将混合溶液放入微波中,在220-260℃下进行反应,反应时间为30min-2h;c.微波反应结束后通过分离、洗涤将所得产物在氧气气氛下,在高温炉中300-600℃下进行焙烧得到四氧化三钴。本发明通过控制钴盐与模版剂的摩尔比、反应温度和时间来调

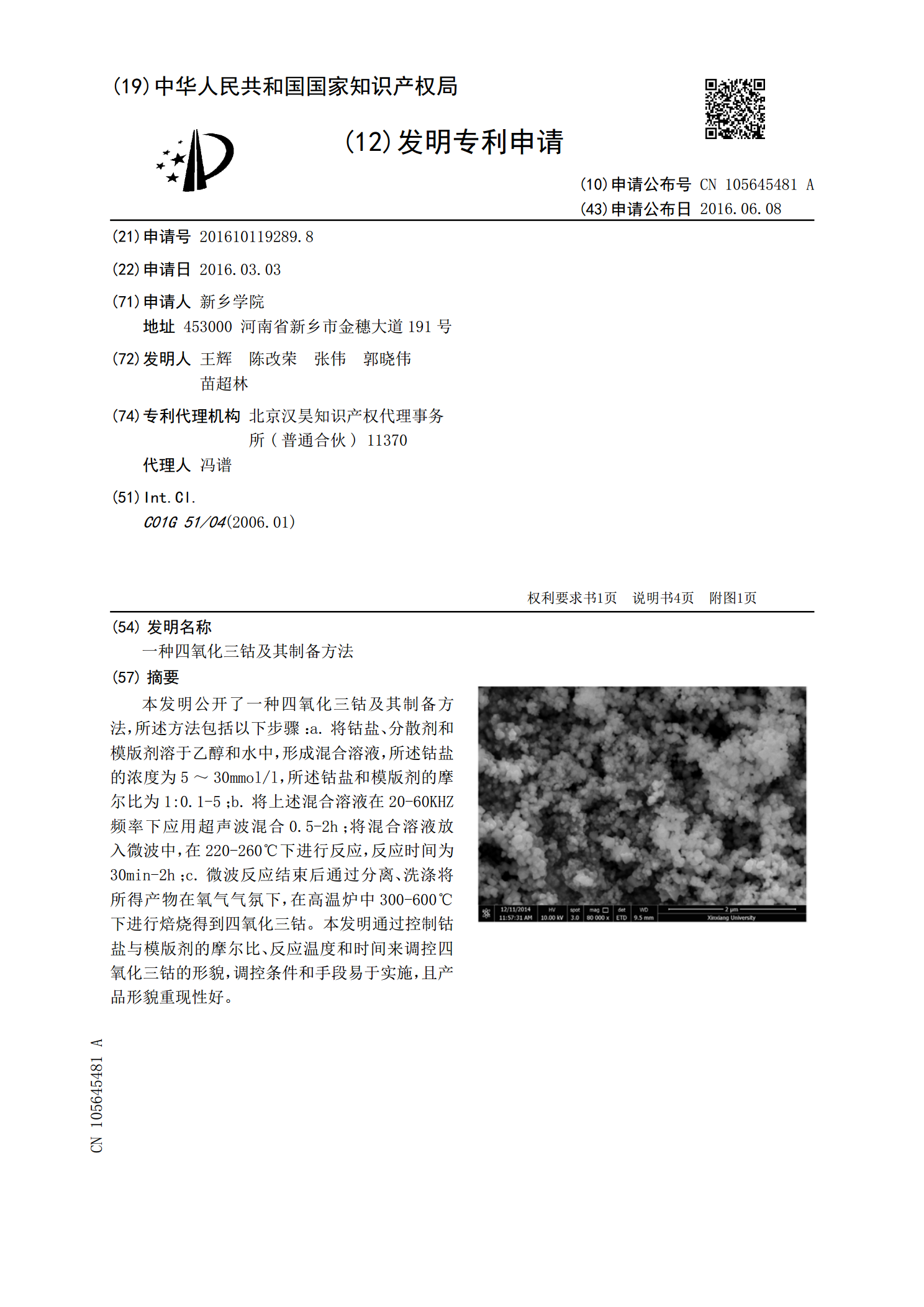

一种球形四氧化三钴的制备方法.pdf

一种球形四氧化三钴的制备方法,包括:1)钴盐溶液的制备:钴盐溶液中钴含量为40-180g/L;2)沉淀剂溶液的制备:沉淀剂溶液浓度为60-300g/L,溶解温度为20-70℃;3)碳酸钴合成:将钴盐和沉淀剂溶液双股自然并流流入中间反应槽,反应温度为20-70℃,反应时间0.5-10h;4)离心洗涤并脱水;5)煅烧成产品:将脱水后的碳酸钴置于煅烧炉中,再400-900℃下煅烧4-10h,获得纯相四氧化三钴。本发明方法采用双股自然并流方式来控制结晶和煅烧条件,制备的四氧化三钴粉末为纯相四氧化三钴,产品微观形貌

一种大颗粒四氧化三钴的制备方法.pdf

本发明涉及一种大颗粒四氧化三钴的制备方法,属于锂离子电池技术领域。该大颗粒四氧化三钴,包括如下重量份原料:复合硫酸钴30‑45份、碳酸氢铵20‑35份、分散剂10‑13份、络合剂8.4‑11.7份、螯合剂2.6‑5.3份;通过使用胺化石墨烯与硫酸钴和聚苯胺复合合成大颗粒的硫酸钴,聚苯胺可以减缓了石墨烯在反应过程中的层间堆积,同时复合材料呈片层框架结构,有利于电荷在石墨烯片层上的快速传递,同时也使电解液在大颗粒四氧化三钴内部容易扩散,而且大颗粒四氧化三钴界面电荷传递电阻变小,有利于复合材料内部形成更有效的电

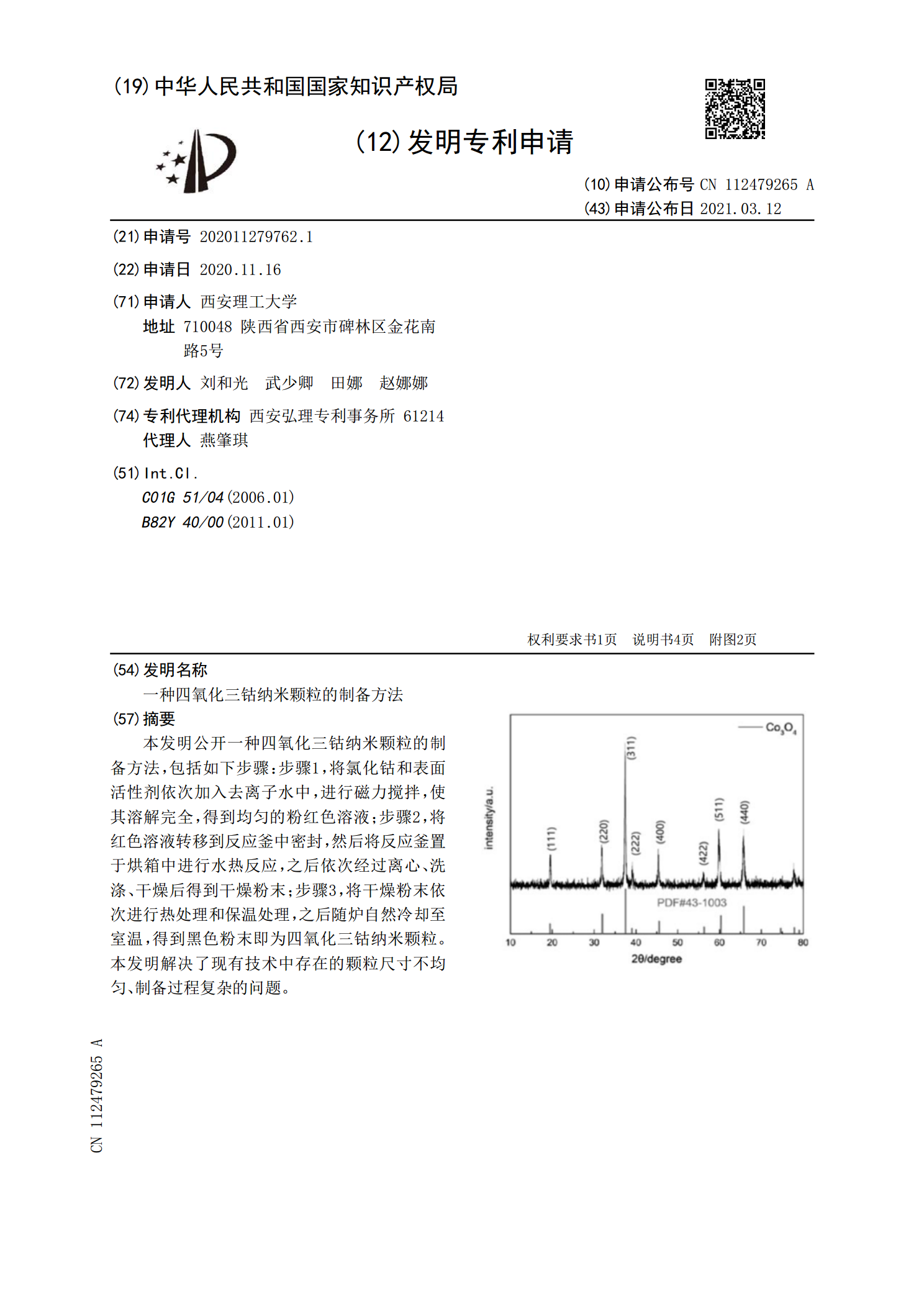

一种四氧化三钴纳米颗粒的制备方法.pdf

本发明公开一种四氧化三钴纳米颗粒的制备方法,包括如下步骤:步骤1,将氯化钴和表面活性剂依次加入去离子水中,进行磁力搅拌,使其溶解完全,得到均匀的粉红色溶液;步骤2,将红色溶液转移到反应釜中密封,然后将反应釜置于烘箱中进行水热反应,之后依次经过离心、洗涤、干燥后得到干燥粉末;步骤3,将干燥粉末依次进行热处理和保温处理,之后随炉自然冷却至室温,得到黑色粉末即为四氧化三钴纳米颗粒。本发明解决了现有技术中存在的颗粒尺寸不均匀、制备过程复杂的问题。