热压烧结氧化铝基共晶复合陶瓷材料的方法.pdf

书生****aa

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

热压烧结氧化铝基共晶复合陶瓷材料的方法.pdf

一种热压烧结氧化铝基共晶复合陶瓷材料的方法,利用激光悬浮区熔定向凝固技术制备组织细小均匀的棒状共晶试样;通过粉碎过筛获得内部包含有共晶结构的共晶粉末;采用热压烧结制备内部保留有共晶结构的氧化铝基共晶陶瓷复合材料。本发明制备的烧结共晶复合材料保留了初始共晶试样当中的共晶结构,消除了大部分晶界和界面非晶相,进而为大尺寸氧化铝基共晶陶瓷复合材料的制备提供了一种新思路。本发明的组织呈典型的“象形文字”共晶形貌,并且共晶颗粒粒度分布在4~25μm且大于共晶层片间距,因此共晶颗粒有效保留了共晶结构,实现了高熔点、接近

放电等离子烧结氧化铝基共晶陶瓷复合材料的方法.pdf

一种放电等离子烧结氧化铝基共晶陶瓷复合材料的方法,利用激光悬浮区熔定向凝固技术制备了组织细小均匀的棒状共晶试样;通过粉碎过筛获得内部包含有共晶结构的共晶粉末;采用放电等离子烧结制备内部保留有共晶结构的氧化铝基共晶陶瓷复合材料。本发明制备的烧结共晶复合材料保留了初始共晶试样当中的共晶结构,并且消除了大部分晶界和界面非晶相,为大尺寸氧化铝基共晶陶瓷复合材料的制备提供了一种新思路。本发明得到的组织呈典型的“象形文字”共晶形貌,共晶颗粒粒度分布在4~12μm且大于共晶层片间距,颗粒内部能有效保留初始共晶试样当中的

激光立体成形氧化铝基共晶自生复合陶瓷的方法.pdf

一种激光立体成形氧化铝基共晶自生复合陶瓷的方法,通过激光立体成形氧化物共晶陶瓷材料,获得大体积共晶陶瓷体。本发明采用逐层铺陶瓷粉的方法,针对Al2O3基共晶陶瓷,保温温度一般控制在800~1300℃,并通过调整保温温度,实现不同的冷却速率和温度梯度。本发明利用重复堆积、多次熔覆的方法,使粉末重复熔于基体,从而实现共晶陶瓷的制备,能够快速熔化高熔点材料,实现>3000K/cm的温度梯度,使材料激光成形过程中降低热应力并完全消除裂纹。在加热和成形过程中,同时充入高纯惰性气体,使得炉体中的空气完全逸出,消除了成

陶瓷材料热压烧结.ppt

陶瓷材料热压烧结实验目的实验仪器实验原理实验步骤注意事项在烧结过程中施加一定的外力,使材料加速流动、重排和致密化,制备致密、坚硬的烧结体。通过实验使学生掌握陶瓷热压烧结方法、熟悉高温烧结炉、掌握正确操作规程多功能高温烧结炉;石墨片型号:FVPHP-R-5.FRET-20主要技术参数:温度指标:最高温度2300℃,通常工作温度2200℃升温时间:60分钟内从室温升至2200℃模具内腔尺寸:Φ120×110mm真空度:6.65×10-3Pa气体压力:Max.0.93MPa加热压压力:Max.4.9×10-4N

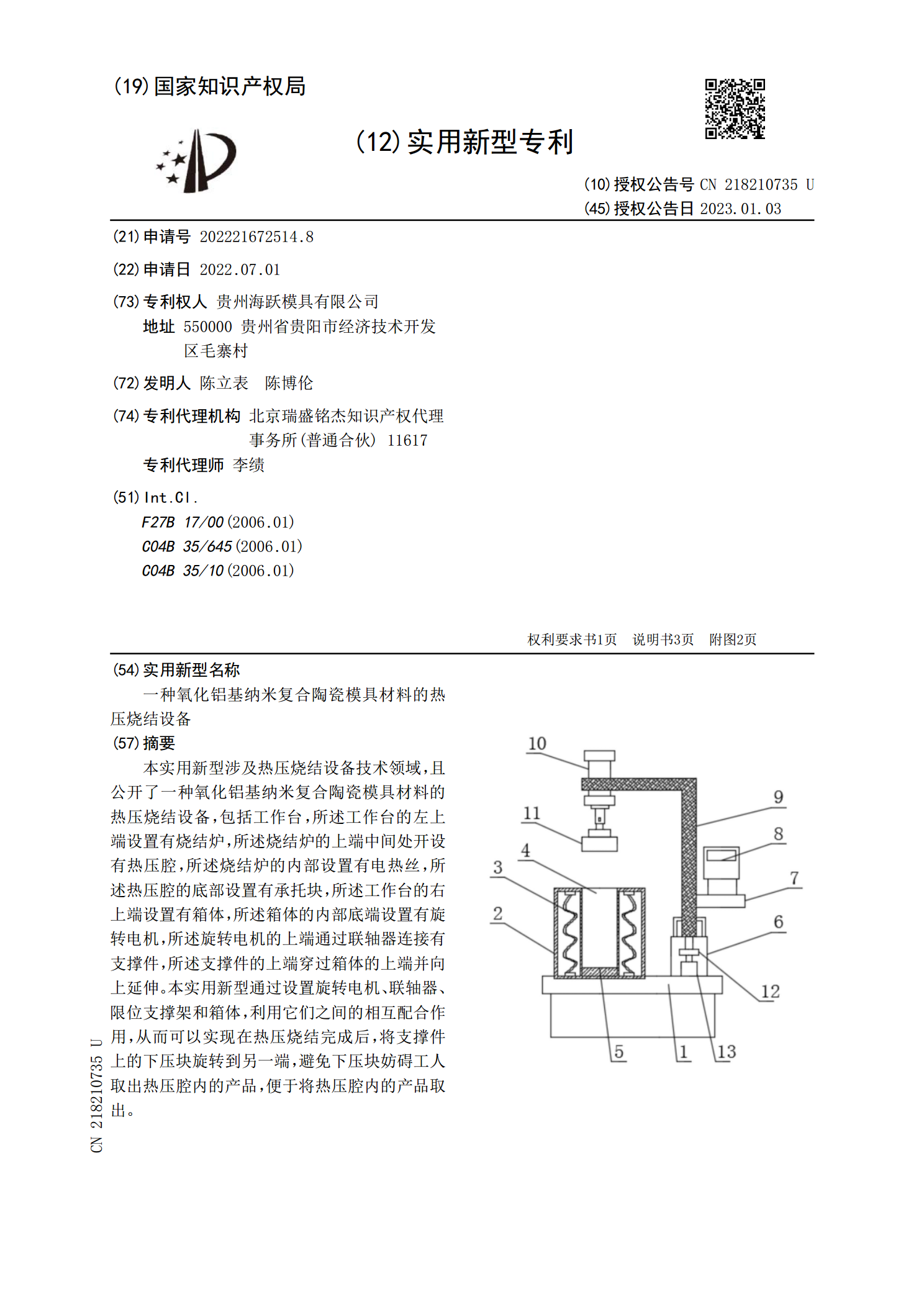

一种氧化铝基纳米复合陶瓷模具材料的热压烧结设备.pdf

本实用新型涉及热压烧结设备技术领域,且公开了一种氧化铝基纳米复合陶瓷模具材料的热压烧结设备,包括工作台,所述工作台的左上端设置有烧结炉,所述烧结炉的上端中间处开设有热压腔,所述烧结炉的内部设置有电热丝,所述热压腔的底部设置有承托块,所述工作台的右上端设置有箱体,所述箱体的内部底端设置有旋转电机,所述旋转电机的上端通过联轴器连接有支撑件,所述支撑件的上端穿过箱体的上端并向上延伸。本实用新型通过设置旋转电机、联轴器、限位支撑架和箱体,利用它们之间的相互配合作用,从而可以实现在热压烧结完成后,将支撑件上的下压块