激光立体成形氧化铝基共晶自生复合陶瓷的方法.pdf

是秋****写意

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

激光立体成形氧化铝基共晶自生复合陶瓷的方法.pdf

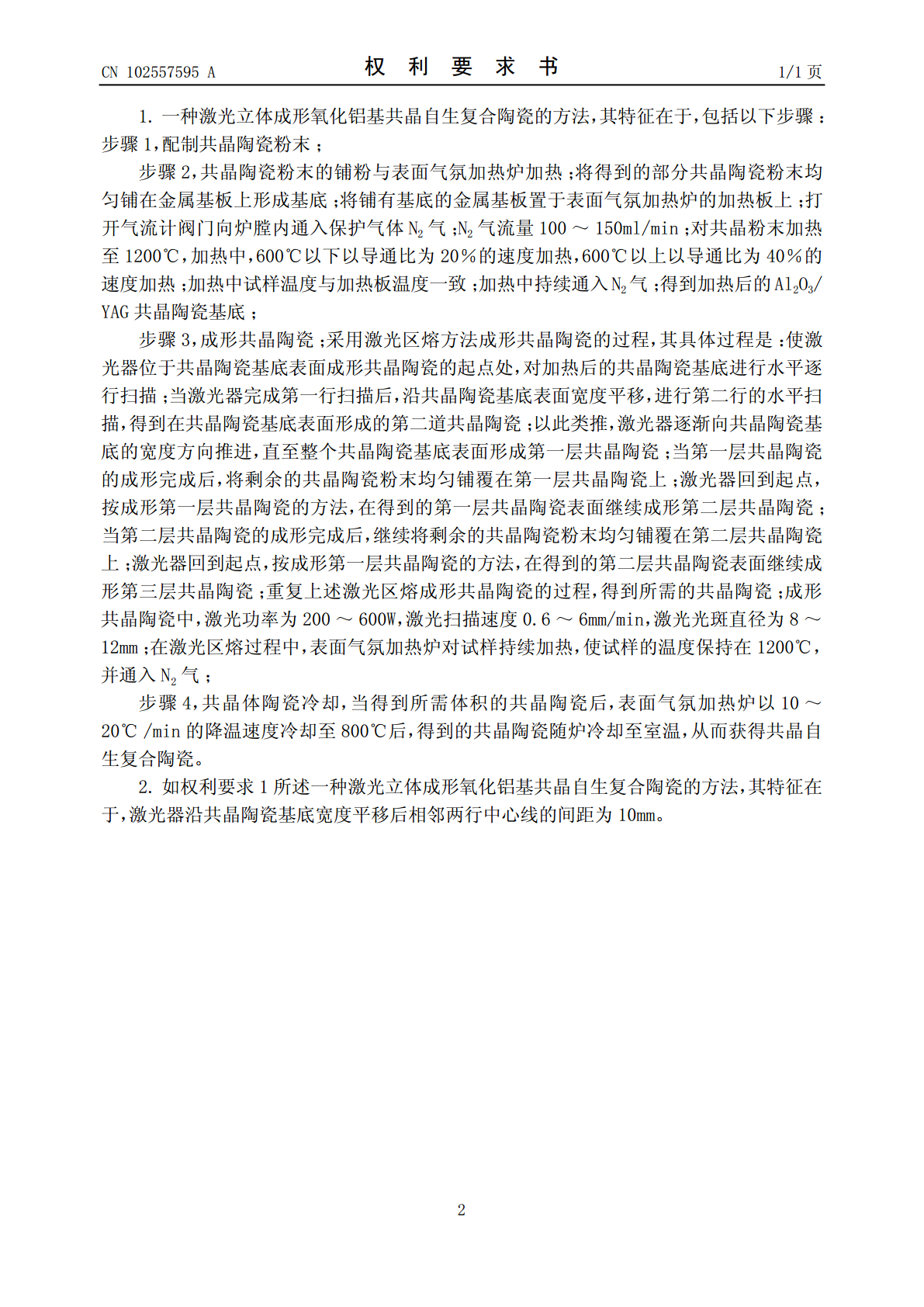

一种激光立体成形氧化铝基共晶自生复合陶瓷的方法,通过激光立体成形氧化物共晶陶瓷材料,获得大体积共晶陶瓷体。本发明采用逐层铺陶瓷粉的方法,针对Al2O3基共晶陶瓷,保温温度一般控制在800~1300℃,并通过调整保温温度,实现不同的冷却速率和温度梯度。本发明利用重复堆积、多次熔覆的方法,使粉末重复熔于基体,从而实现共晶陶瓷的制备,能够快速熔化高熔点材料,实现>3000K/cm的温度梯度,使材料激光成形过程中降低热应力并完全消除裂纹。在加热和成形过程中,同时充入高纯惰性气体,使得炉体中的空气完全逸出,消除了成

热压烧结氧化铝基共晶复合陶瓷材料的方法.pdf

一种热压烧结氧化铝基共晶复合陶瓷材料的方法,利用激光悬浮区熔定向凝固技术制备组织细小均匀的棒状共晶试样;通过粉碎过筛获得内部包含有共晶结构的共晶粉末;采用热压烧结制备内部保留有共晶结构的氧化铝基共晶陶瓷复合材料。本发明制备的烧结共晶复合材料保留了初始共晶试样当中的共晶结构,消除了大部分晶界和界面非晶相,进而为大尺寸氧化铝基共晶陶瓷复合材料的制备提供了一种新思路。本发明的组织呈典型的“象形文字”共晶形貌,并且共晶颗粒粒度分布在4~25μm且大于共晶层片间距,因此共晶颗粒有效保留了共晶结构,实现了高熔点、接近

一种激光送粉法制备氧化铝基共晶陶瓷的方法.pdf

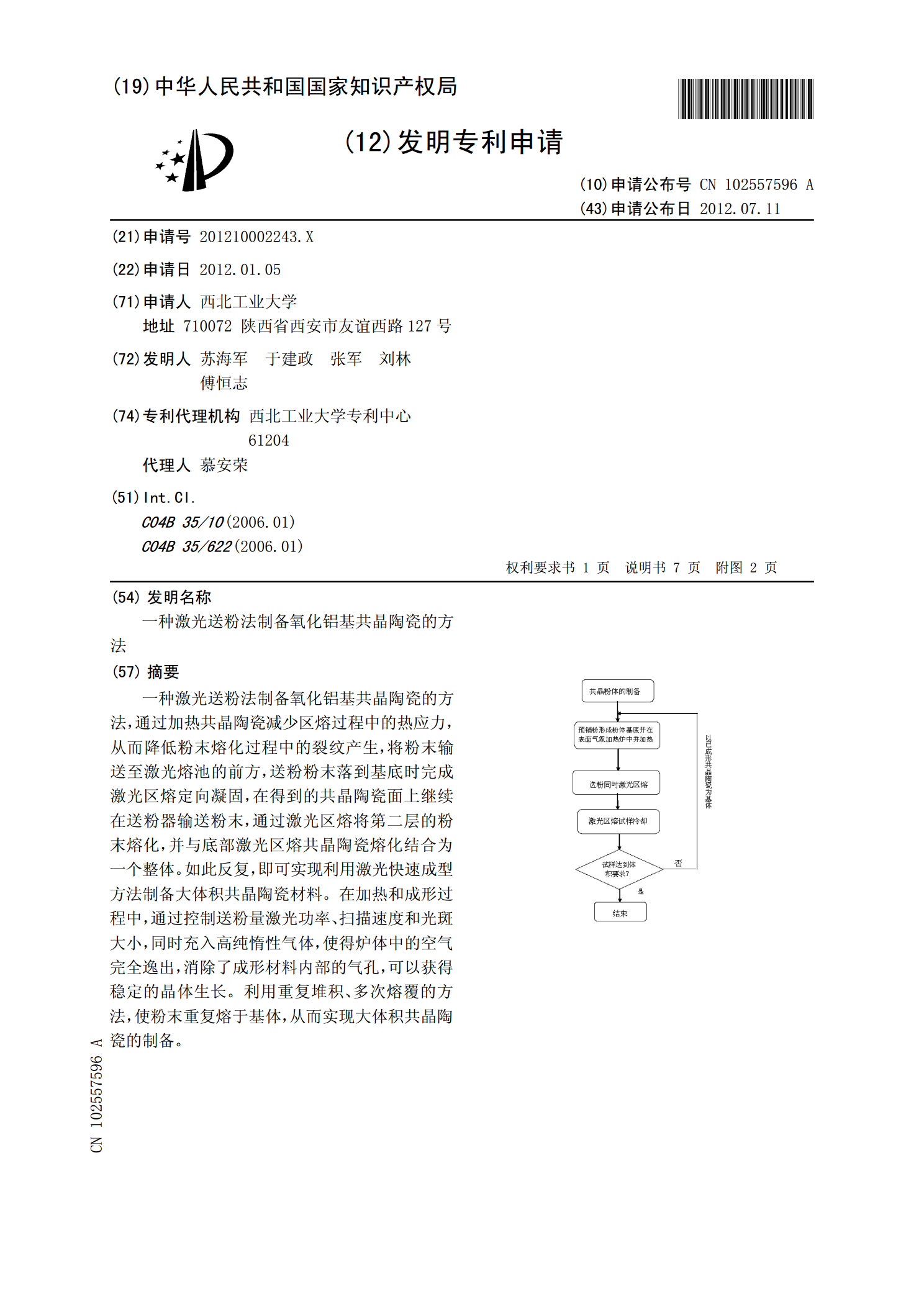

一种激光送粉法制备氧化铝基共晶陶瓷的方法,通过加热共晶陶瓷减少区熔过程中的热应力,从而降低粉末熔化过程中的裂纹产生,将粉末输送至激光熔池的前方,送粉粉末落到基底时完成激光区熔定向凝固,在得到的共晶陶瓷面上继续在送粉器输送粉末,通过激光区熔将第二层的粉末熔化,并与底部激光区熔共晶陶瓷熔化结合为一个整体。如此反复,即可实现利用激光快速成型方法制备大体积共晶陶瓷材料。在加热和成形过程中,通过控制送粉量激光功率、扫描速度和光斑大小,同时充入高纯惰性气体,使得炉体中的空气完全逸出,消除了成形材料内部的气孔,可以获得

放电等离子烧结氧化铝基共晶陶瓷复合材料的方法.pdf

一种放电等离子烧结氧化铝基共晶陶瓷复合材料的方法,利用激光悬浮区熔定向凝固技术制备了组织细小均匀的棒状共晶试样;通过粉碎过筛获得内部包含有共晶结构的共晶粉末;采用放电等离子烧结制备内部保留有共晶结构的氧化铝基共晶陶瓷复合材料。本发明制备的烧结共晶复合材料保留了初始共晶试样当中的共晶结构,并且消除了大部分晶界和界面非晶相,为大尺寸氧化铝基共晶陶瓷复合材料的制备提供了一种新思路。本发明得到的组织呈典型的“象形文字”共晶形貌,共晶颗粒粒度分布在4~12μm且大于共晶层片间距,颗粒内部能有效保留初始共晶试样当中的

一种制备氧化铝基共晶陶瓷的方法.pdf

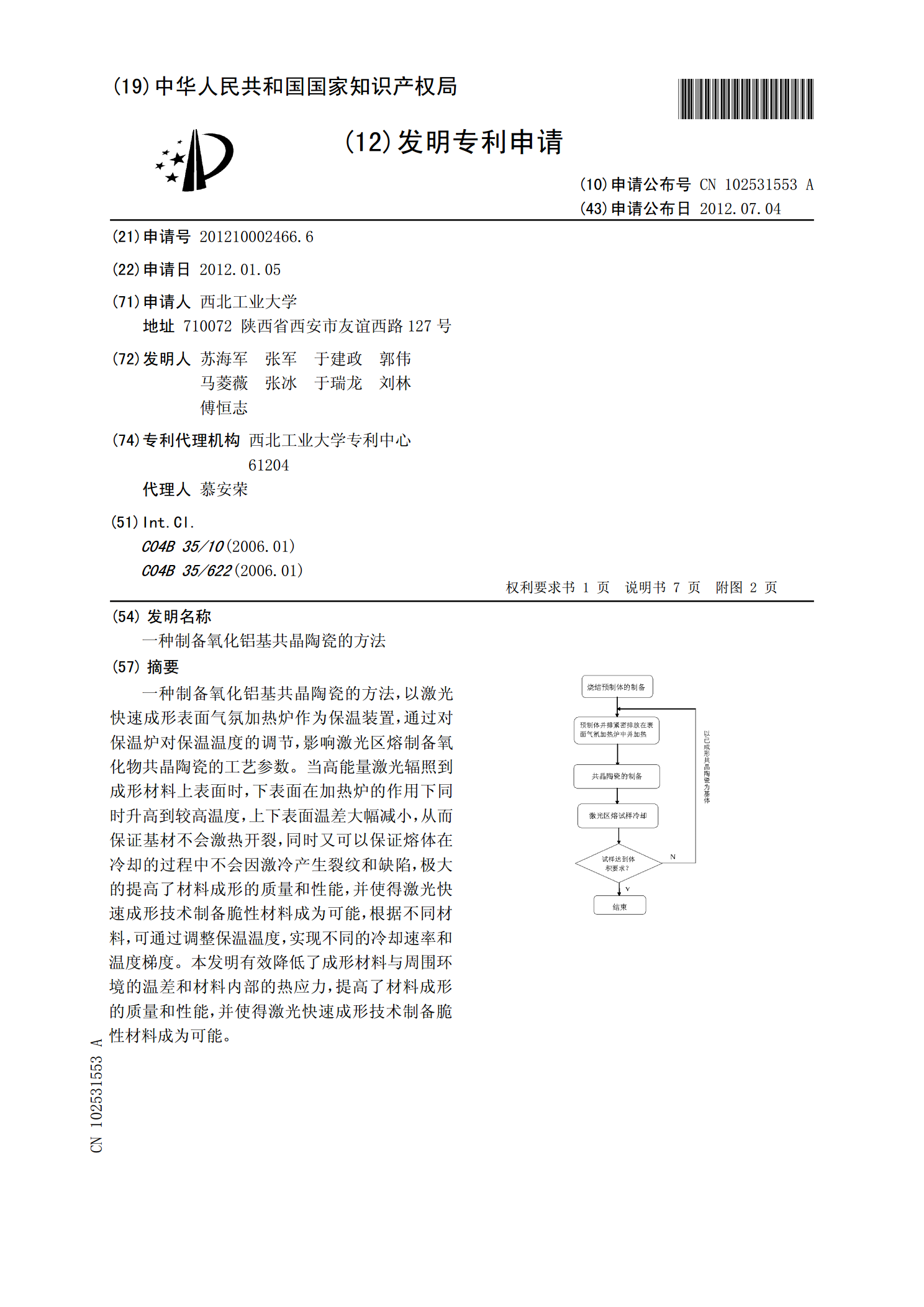

一种制备氧化铝基共晶陶瓷的方法,以激光快速成形表面气氛加热炉作为保温装置,通过对保温炉对保温温度的调节,影响激光区熔制备氧化物共晶陶瓷的工艺参数。当高能量激光辐照到成形材料上表面时,下表面在加热炉的作用下同时升高到较高温度,上下表面温差大幅减小,从而保证基材不会激热开裂,同时又可以保证熔体在冷却的过程中不会因激冷产生裂纹和缺陷,极大的提高了材料成形的质量和性能,并使得激光快速成形技术制备脆性材料成为可能,根据不同材料,可通过调整保温温度,实现不同的冷却速率和温度梯度。本发明有效降低了成形材料与周围环境的温