一种大容量油底壳的成型方法.pdf

含秀****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大容量油底壳的成型方法.pdf

本发明公开了一种大容量油底壳的成型方法,包括如下步骤:步骤1)下料工序;步骤2)拉伸预成型工序,对胚料钢片进行冲压拉伸处理,从而获得预成型油底壳,预成型油底壳包括长方体状的浅油壳,浅油壳的顶部设有开口及沿开口边沿平行外延的余留边沿部,浅油壳的腔室底部还设有继续凹陷的深油壳;步骤3)退火工序;步骤4)内涨压成型工序,将预成型油底壳放入内涨压成型模具中,使位于浅油壳宽度方向两侧的深油壳的侧部壳壁外凸从而形成外凸的膨大部;步骤5)切边工序;步骤6)翻边工序。该成型方法结构简单,可保证大容量油底壳具有较大储油容积

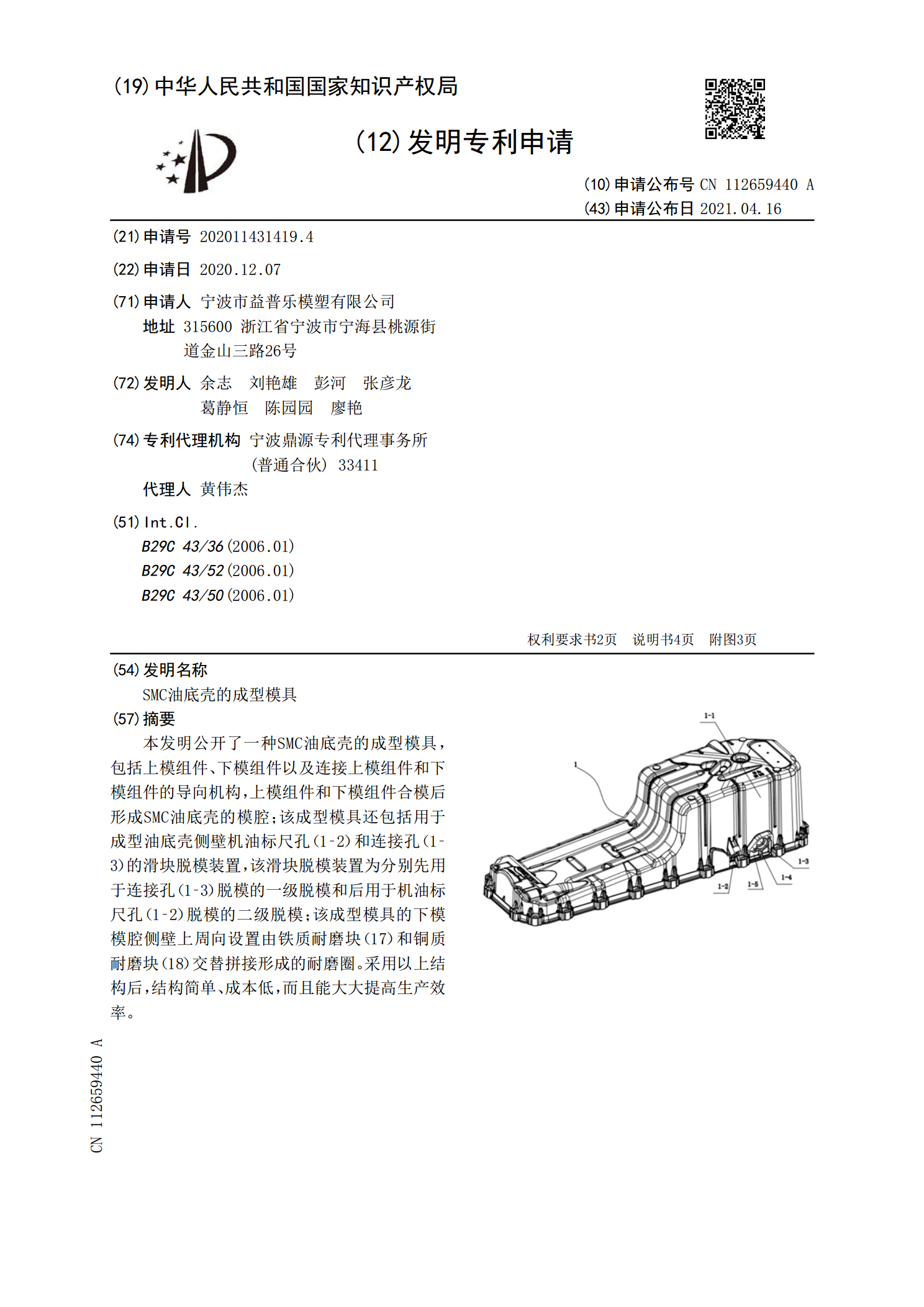

SMC油底壳的成型模具.pdf

本发明公开了一种SMC油底壳的成型模具,包括上模组件、下模组件以及连接上模组件和下模组件的导向机构,上模组件和下模组件合模后形成SMC油底壳的模腔;该成型模具还包括用于成型油底壳侧壁机油标尺孔(1‑2)和连接孔(1‑3)的滑块脱模装置,该滑块脱模装置为分别先用于连接孔(1‑3)脱模的一级脱模和后用于机油标尺孔(1‑2)脱模的二级脱模;该成型模具的下模模腔侧壁上周向设置由铁质耐磨块(17)和铜质耐磨块(18)交替拼接形成的耐磨圈。采用以上结构后,结构简单、成本低,而且能大大提高生产效率。

油底壳及其控制油底壳密封胶渗透至贮油区的方法.pdf

本发明公开了一种油底壳,包括油底壳,所述油底壳的边缘设有与气缸体配合的油底壳法兰面,所述油底壳法兰面上设有用于存储多余密封胶的环形凹槽。控制油底壳密封胶渗透至贮油区的方法,包括以下步骤:1)在油底壳法兰面上加工一圈凹槽,凹槽与油底壳的贮油区之间有一段平整的内法兰平面;2)将密封胶涂敷在凹槽外侧平整的油底壳法兰面上;3)将油底壳压紧在气缸体上;4)油底壳压紧后,多余的密封胶压至凹槽中,胶料不会渗透到贮油区,从而不致润滑油被污染。并且结构简单,改进成本低。

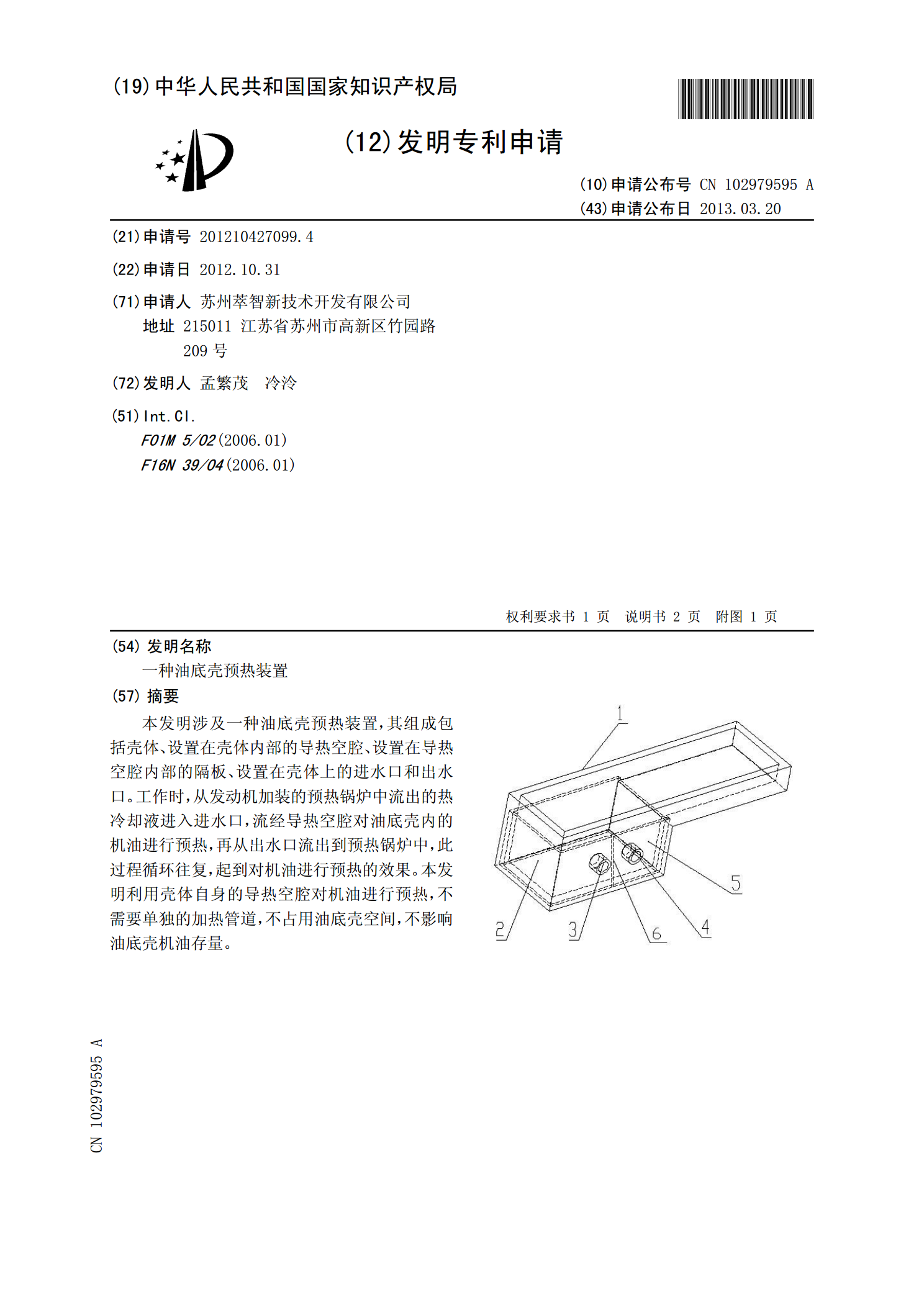

一种油底壳预热装置.pdf

本发明涉及一种油底壳预热装置,其组成包括壳体、设置在壳体内部的导热空腔、设置在导热空腔内部的隔板、设置在壳体上的进水口和出水口。工作时,从发动机加装的预热锅炉中流出的热冷却液进入进水口,流经导热空腔对油底壳内的机油进行预热,再从出水口流出到预热锅炉中,此过程循环往复,起到对机油进行预热的效果。本发明利用壳体自身的导热空腔对机油进行预热,不需要单独的加热管道,不占用油底壳空间,不影响油底壳机油存量。

一种油底壳定位机构.pdf

本发明涉及变速箱制造工装技术领域,具体涉及一种油底壳定位机构,油底壳定位机构包括底座、两个夹持架、支架和驱动单元,每个夹持架均包括夹持头、抵接板、螺杆和连接架体,连接架体的一侧与支架配合,螺杆则设置于连接架体的另一侧,夹持头设置于螺杆的上侧,抵接板则设置于螺杆的下侧,利用夹持头来提升对油底壳的定位效果,又利用驱动单元来驱使夹持架转动,从而实现在油底壳定位后,进行转动的目的,从而有效提升对油底壳的加工效率。