一种用于冷轧带钢清洗段中碱液控制的方法.pdf

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于冷轧带钢清洗段中碱液控制的方法.pdf

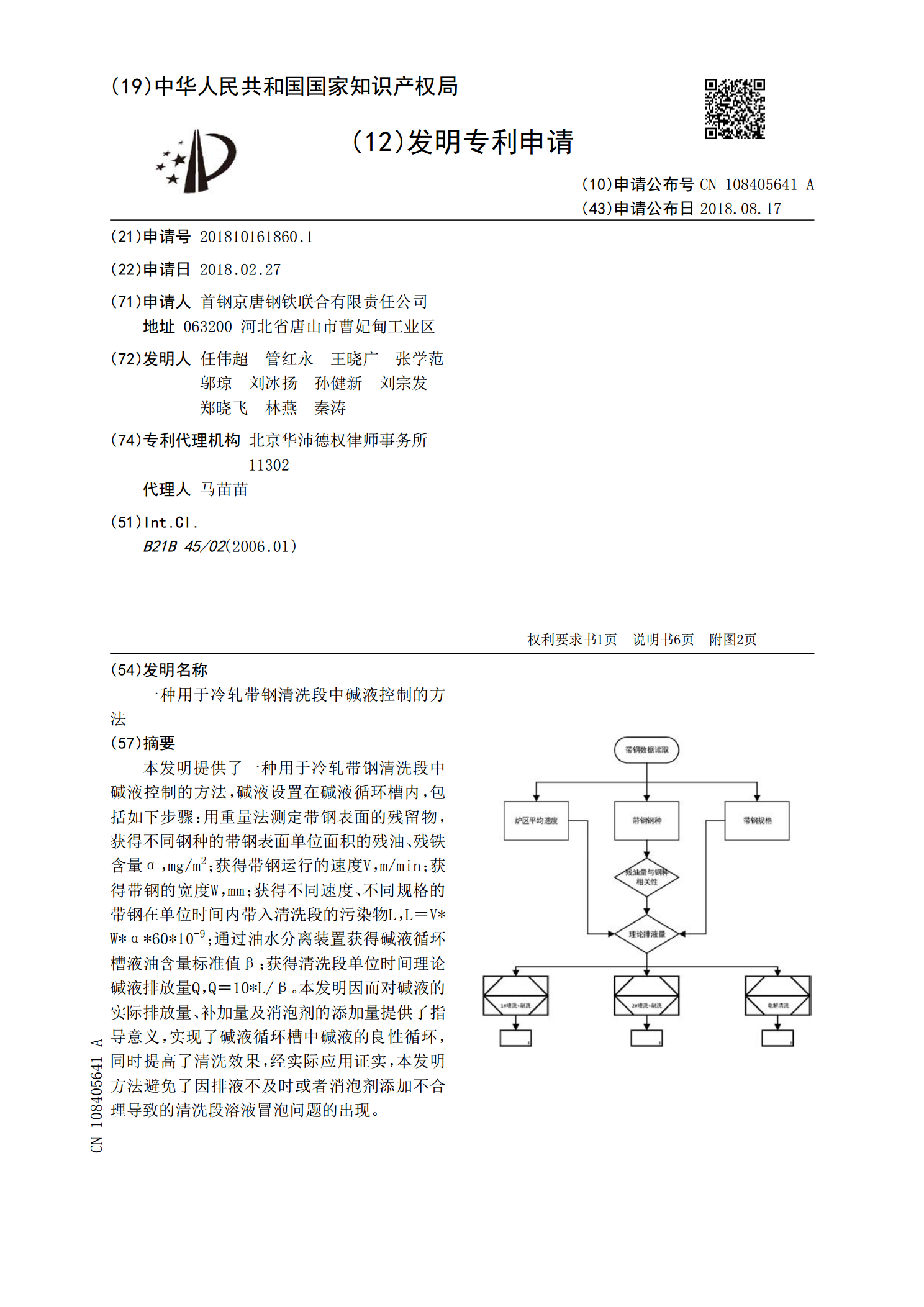

本发明提供了一种用于冷轧带钢清洗段中碱液控制的方法,碱液设置在碱液循环槽内,包括如下步骤:用重量法测定带钢表面的残留物,获得不同钢种的带钢表面单位面积的残油、残铁含量α,mg/m

一种冷轧清洗段碱液消泡剂加注系统及加注方法.pdf

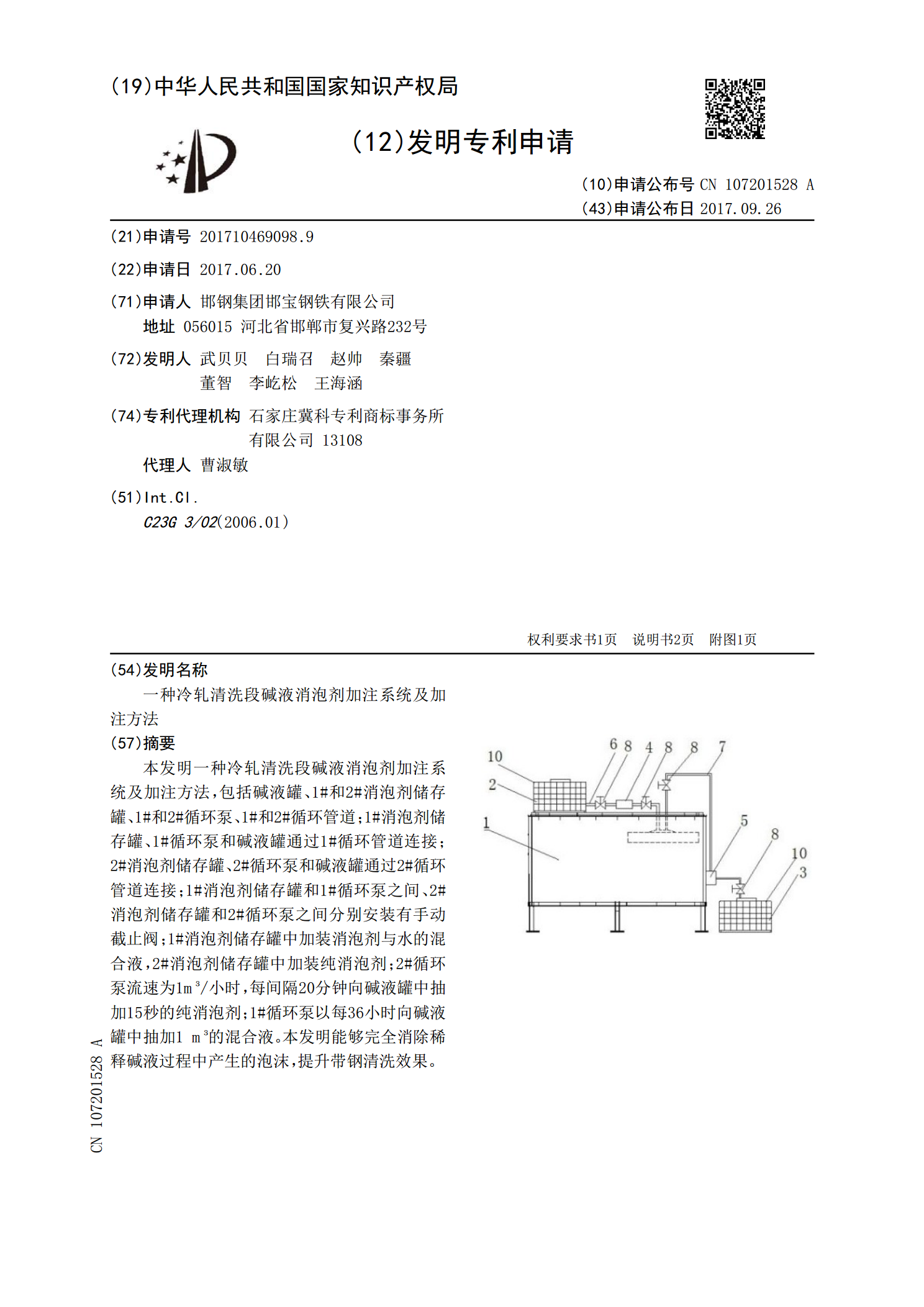

本发明一种冷轧清洗段碱液消泡剂加注系统及加注方法,包括碱液罐、1#和2#消泡剂储存罐、1#和2#循环泵、1#和2#循环管道;1#消泡剂储存罐、1#循环泵和碱液罐通过1#循环管道连接;2#消泡剂储存罐、2#循环泵和碱液罐通过2#循环管道连接;1#消泡剂储存罐和1#循环泵之间、2#消泡剂储存罐和2#循环泵之间分别安装有手动截止阀;1#消泡剂储存罐中加装消泡剂与水的混合液,2#消泡剂储存罐中加装纯消泡剂;2#循环泵流速为1m³/小时,每间隔20分钟向碱液罐中抽加15秒的纯消泡剂;1#循环泵以每36小时向碱液罐中

一种冷轧后带钢的清洗段及清洗方法.pdf

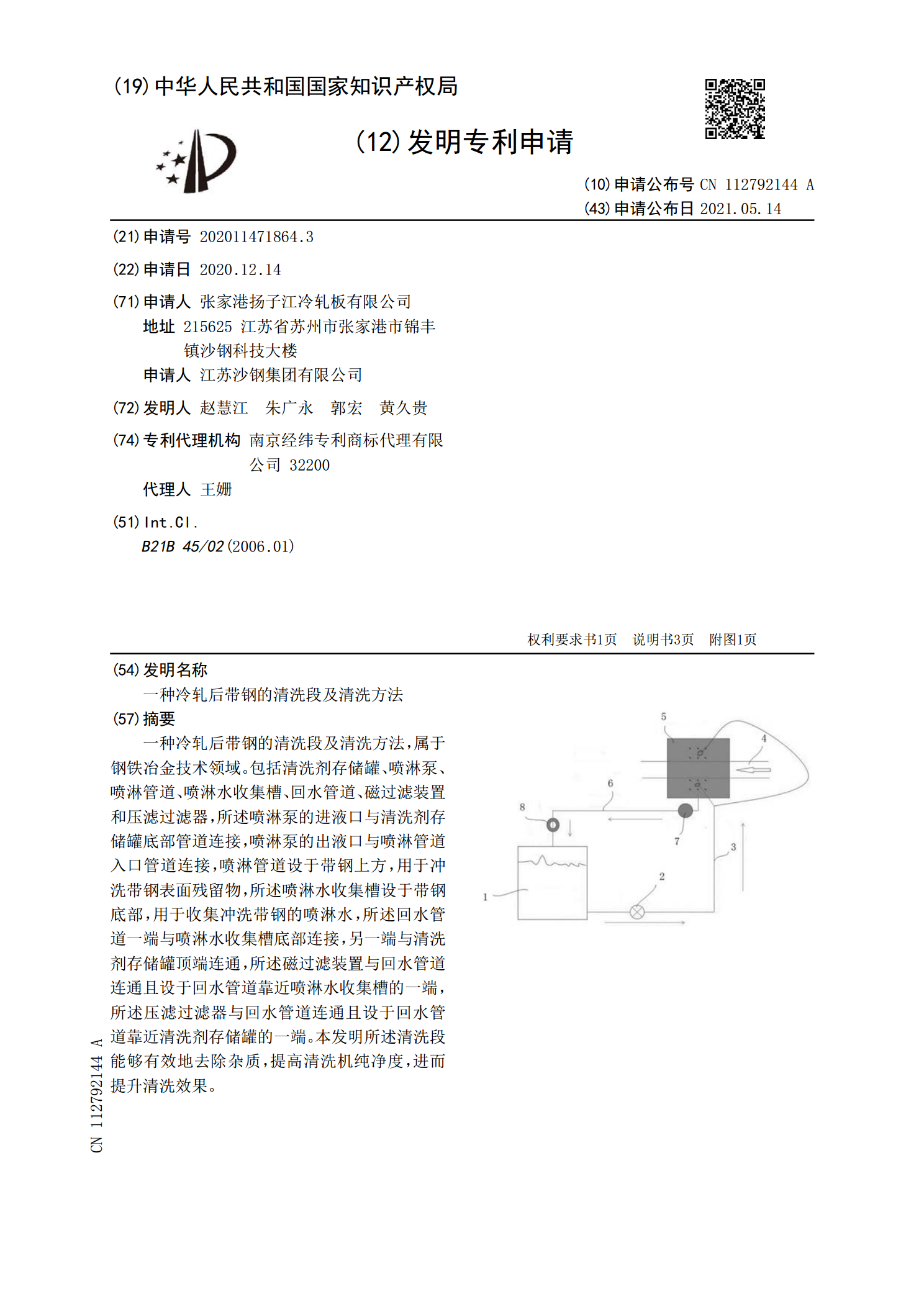

一种冷轧后带钢的清洗段及清洗方法,属于钢铁冶金技术领域。包括清洗剂存储罐、喷淋泵、喷淋管道、喷淋水收集槽、回水管道、磁过滤装置和压滤过滤器,所述喷淋泵的进液口与清洗剂存储罐底部管道连接,喷淋泵的出液口与喷淋管道入口管道连接,喷淋管道设于带钢上方,用于冲洗带钢表面残留物,所述喷淋水收集槽设于带钢底部,用于收集冲洗带钢的喷淋水,所述回水管道一端与喷淋水收集槽底部连接,另一端与清洗剂存储罐顶端连通,所述磁过滤装置与回水管道连通且设于回水管道靠近喷淋水收集槽的一端,所述压滤过滤器与回水管道连通且设于回水管道靠近清

用于减少冷轧带钢表面乳化液印的方法.pdf

本发明公开了一种用于减少冷轧带钢表面乳化液印的方法。该方法包括步骤:11)将轧机本体中已与钢带发生相互作用的乳化液排入脏油箱;12)将经过脏油箱过滤后的乳化液排入净油箱;13)将净油箱内的乳化液排入蒸汽换热器,对乳化液进行加热;14)根据乳化液的工作温度及浓度要求,调节电动控制阀的开口度,将乳化液排回净油箱;15)利用油泵将净油箱的乳化液打到轧机本体。本发明的用于减少冷轧带钢表面乳化液印的方法,通过加装蒸汽换热器以及电动控制阀,能够实现乳化液系统温度及浓度的自动控制,实现乳化液的快速加热,保证乳化液的温度

一种用于冷轧带钢的乳化液清扫装置.pdf

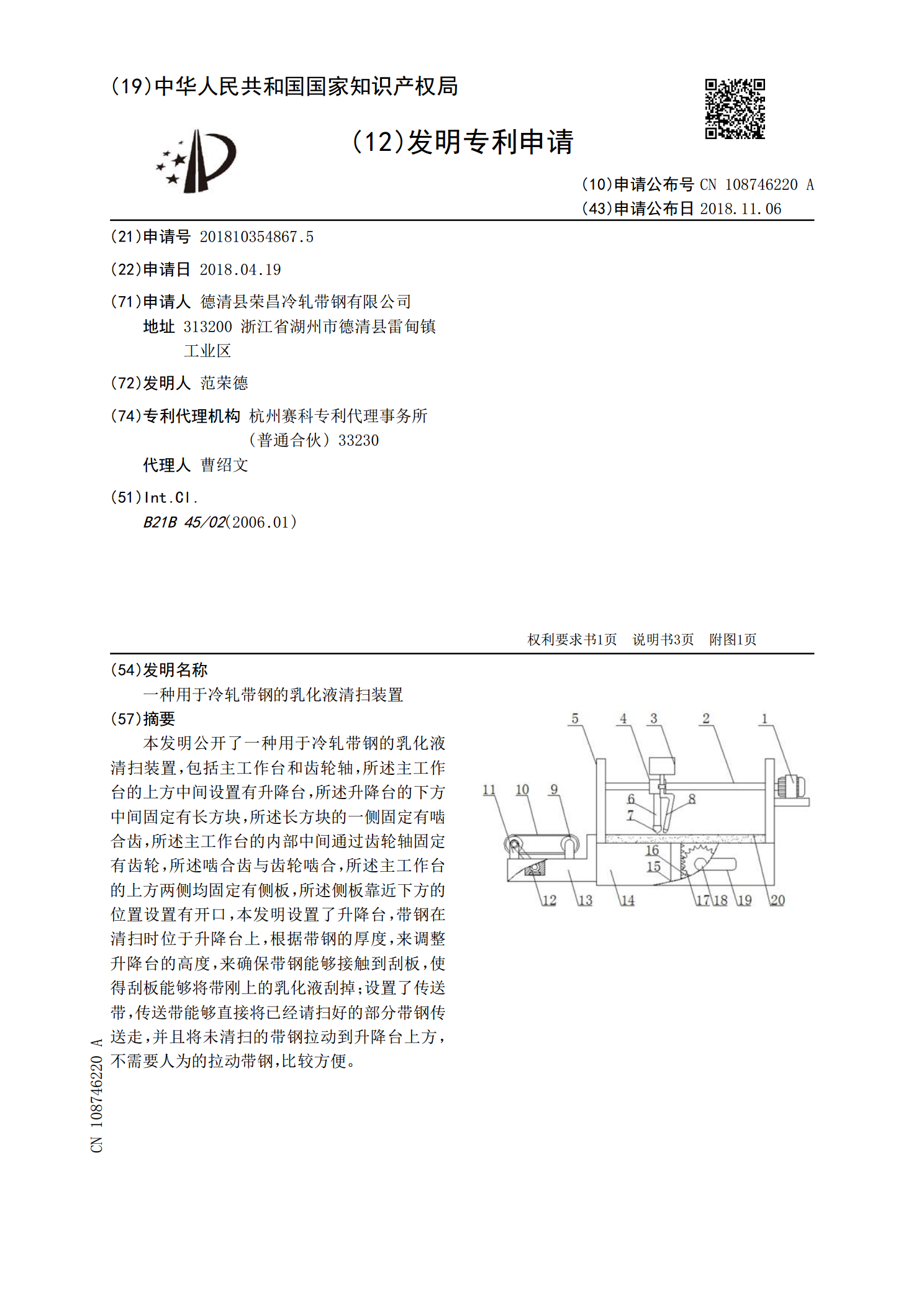

本发明公开了一种用于冷轧带钢的乳化液清扫装置,包括主工作台和齿轮轴,所述主工作台的上方中间设置有升降台,所述升降台的下方中间固定有长方块,所述长方块的一侧固定有啮合齿,所述主工作台的内部中间通过齿轮轴固定有齿轮,所述啮合齿与齿轮啮合,所述主工作台的上方两侧均固定有侧板,所述侧板靠近下方的位置设置有开口,本发明设置了升降台,带钢在清扫时位于升降台上,根据带钢的厚度,来调整升降台的高度,来确保带钢能够接触到刮板,使得刮板能够将带刚上的乳化液刮掉;设置了传送带,传送带能够直接将已经请扫好的部分带钢传送走,并且将