金属壳板成型方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

金属壳板成型方法.pdf

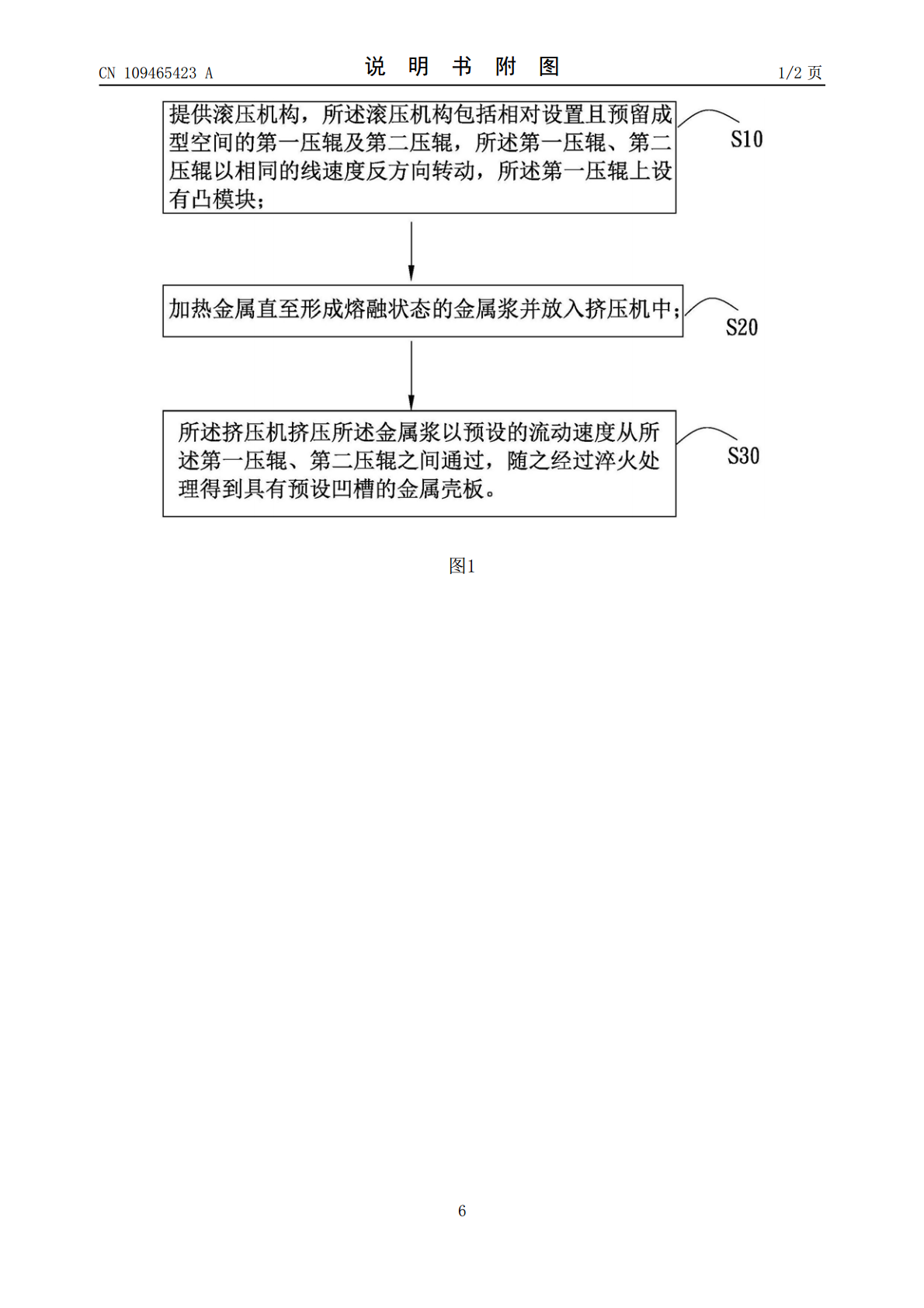

本发明涉及一种金属壳板成型方法,其包括如下步骤,提供滚压机构,滚压机构包括相对设置且预留成型空间的第一压辊及第二压辊,第一压辊、第二压辊以相同的线速度反方向转动,第一压辊上设有凸模块。加热金属直至形成熔融状态的金属浆并放入挤压机中。挤压机挤压金属浆以预设的流动速度从第一压辊、第二压辊之间通过,随之经过淬火处理得到具有预设凹槽的金属壳板。通过该方法得到的金属壳板具有所需要的凹槽且密度均匀,避免胚料进行锻压造成的密度不均、内应力变形、表面处理良品率低的问题。而且相对于CNC切割加工来说是整体成型胚料,结构稳定

金属板、金属板的制造方法、金属板的成型品的制造方法及金属板的成型品.pdf

本发明提供表面粗糙的产生得以抑制的金属板、金属板的制造方法、金属板的成型品的制造方法及金属板的成型品。在表面处满足(a1)、(b1)或(c1)的条件的金属板及其制造方法。另外,利用了该金属板的金属板成型品的制造方法及金属板的成型品。(a1)具有从{111}面偏离20°以上并且从{001}面偏离20°以上的晶体取向的晶粒的面积分率为0.25~0.35,并且平均晶体粒径低于16μm。(b1)具有从{111}面偏离20°以上并且从{001}面偏离20°以上的晶体取向的晶粒的面积分率为0.15~0.30,并且平均

金属阀壳的连续冲压成型方法.pdf

本发明提供一种金属阀壳的连续冲压成型方法,包括如下步骤:冲定位孔步骤:在金属板料上加工至少一个定位孔;拉深成型步骤:对金属板料进行拉深成型,得到回转壁;侧孔成型步骤:将金属阀壳上的每个侧孔区分为由卡脚间隔的两个半孔,对每一个半孔分别在不同的工步成型;顶孔成型步骤:冲裁成型金属阀壳顶面的顶孔,并相应得到顶钩;落料步骤:将成型后的金属阀壳自金属板料上冲裁下来。该金属阀壳的连续冲压成型方法将单个侧孔拆分为由卡脚隔开的两个半孔分开冲切成型冲击过大,导致整形后的回转壁变形的问题;同时由于分开冲切成型,方便设计下模对

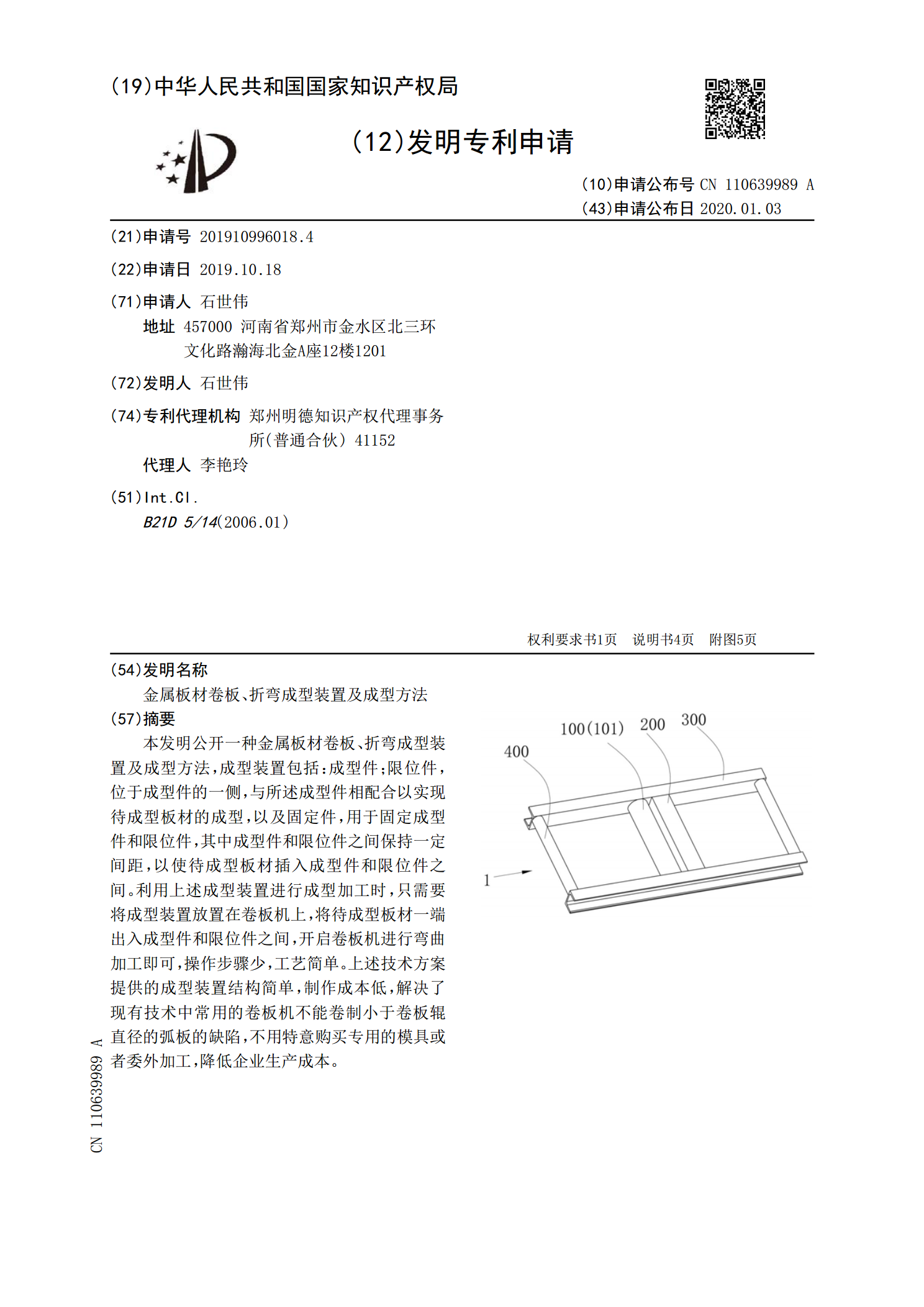

金属板材卷板、折弯成型装置及成型方法.pdf

本发明公开一种金属板材卷板、折弯成型装置及成型方法,成型装置包括:成型件;限位件,位于成型件的一侧,与所述成型件相配合以实现待成型板材的成型,以及固定件,用于固定成型件和限位件,其中成型件和限位件之间保持一定间距,以使待成型板材插入成型件和限位件之间。利用上述成型装置进行成型加工时,只需要将成型装置放置在卷板机上,将待成型板材一端出入成型件和限位件之间,开启卷板机进行弯曲加工即可,操作步骤少,工艺简单。上述技术方案提供的成型装置结构简单,制作成本低,解决了现有技术中常用的卷板机不能卷制小于卷板辊直径的弧板

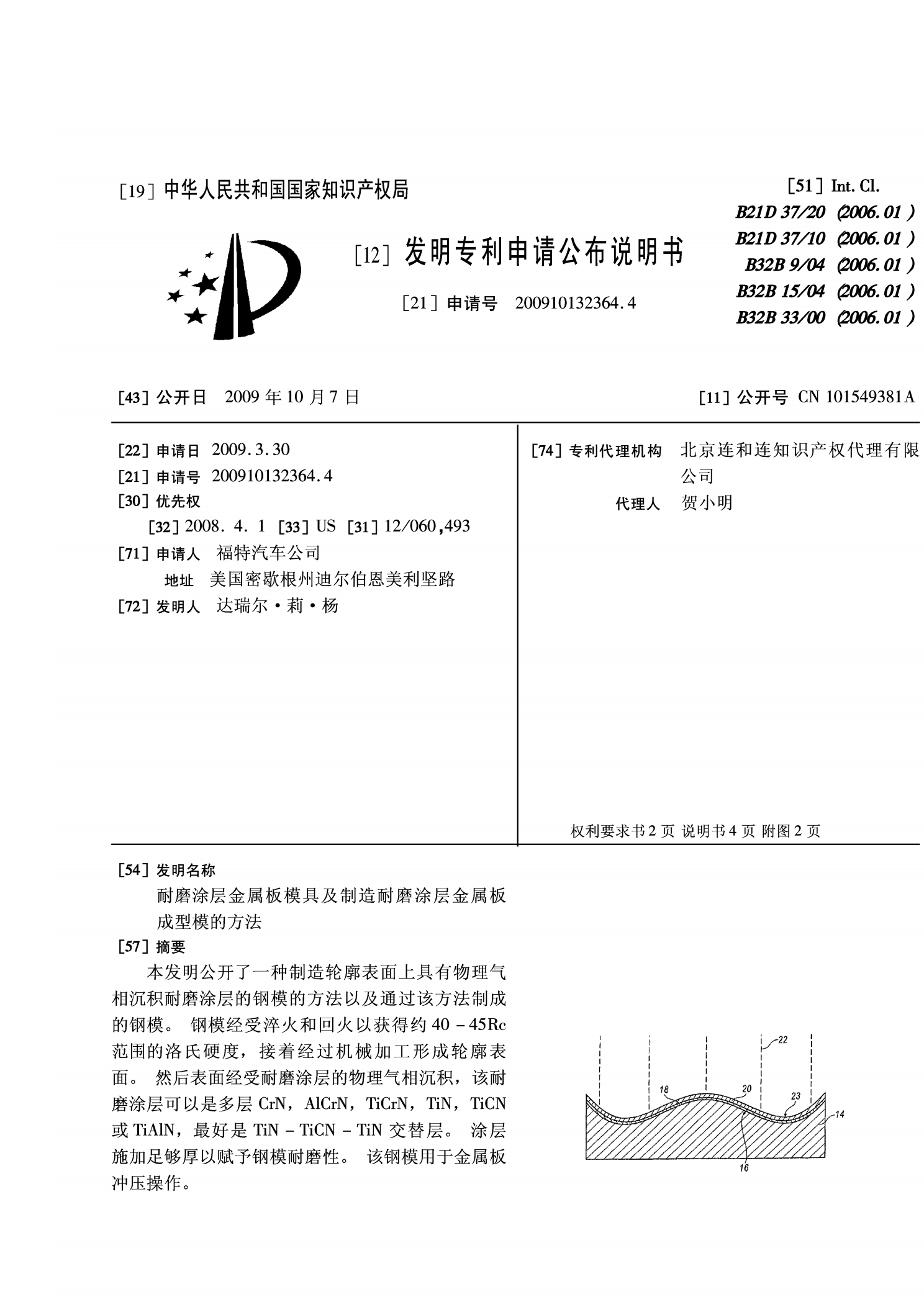

耐磨涂层金属板模具及制造耐磨涂层金属板成型模的方法.pdf

本发明公开了一种制造轮廓表面上具有物理气相沉积耐磨涂层的钢模的方法以及通过该方法制成的钢模。钢模经受淬火和回火以获得约40-45Rc范围的洛氏硬度,接着经过机械加工形成轮廓表面。然后表面经受耐磨涂层的物理气相沉积,该耐磨涂层可以是多层CrN,AlCrN,TiCrN,TiN,TiCN或TiAlN,最好是TiN-TiCN-TiN交替层。涂层施加足够厚以赋予钢模耐磨性。该钢模用于金属板冲压操作。