用于中空纤维膜组件的检验修补方法.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于中空纤维膜组件的检验修补方法.pdf

本发明提供了一种用于中空纤维膜组件的检验修补方法,涉及膜组件制备技术领域。用于中空纤维膜组件的检验修补方法,包括:步骤A,将预留有待检测端面的中空纤维膜组件水平放置,将中空纤维膜组件预留一个进气口,其余侧口密封;步骤B,将预先配置好的检漏剂均匀涂覆在待检测端面上,除掉多余的检漏剂以便露出待检测端面;步骤C,将压缩空气注入进气口;步骤D,对修补完毕的中空纤维膜组件清除多余的检漏剂,以完成检验修补操作。本发明的目的在于提供一种用于中空纤维膜组件的检验修补方法,以解决现有的纤维膜组件的检测效率低的问题。

中空纤维膜组件.pdf

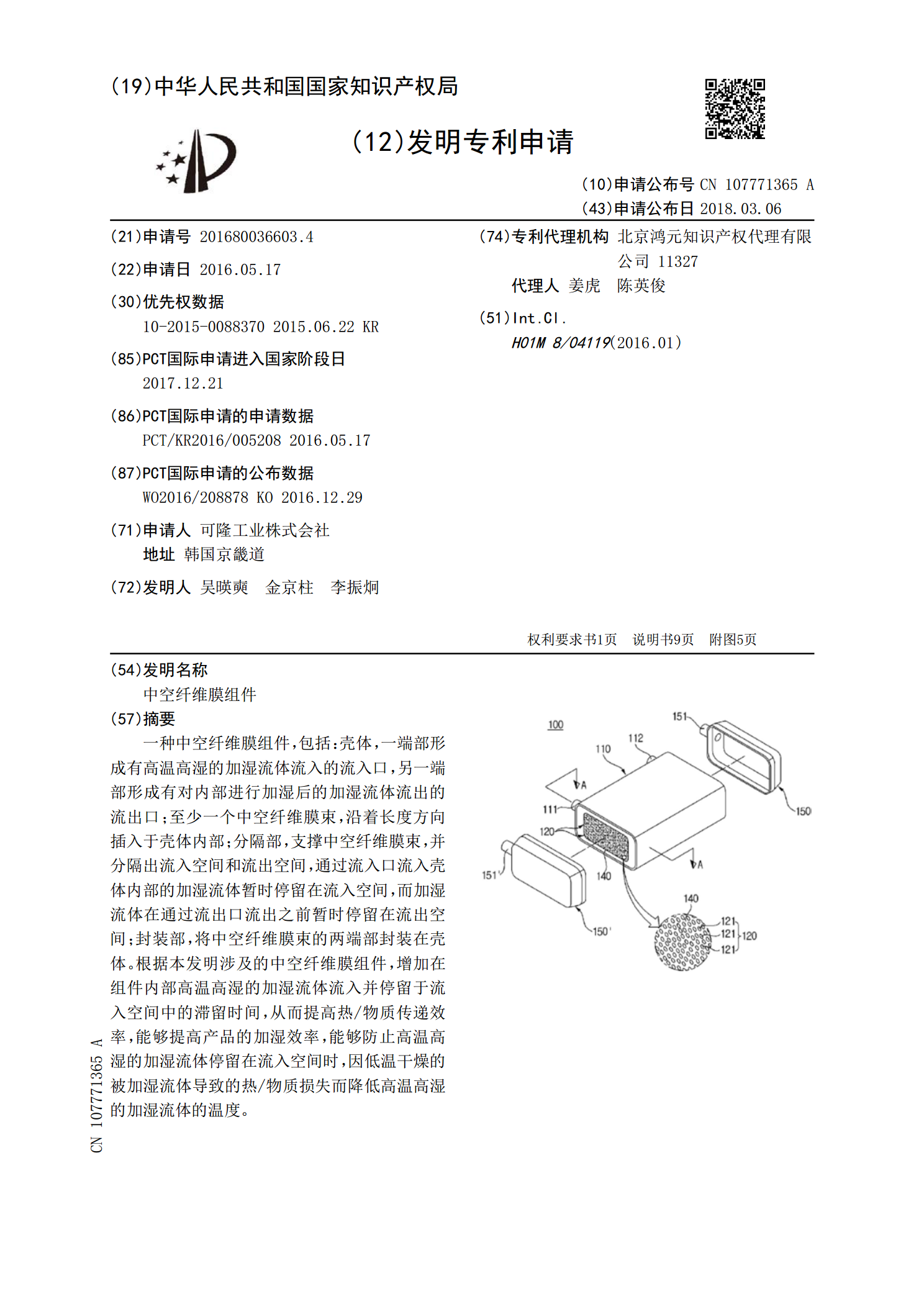

一种中空纤维膜组件,包括:壳体,一端部形成有高温高湿的加湿流体流入的流入口,另一端部形成有对内部进行加湿后的加湿流体流出的流出口;至少一个中空纤维膜束,沿着长度方向插入于壳体内部;分隔部,支撑中空纤维膜束,并分隔出流入空间和流出空间,通过流入口流入壳体内部的加湿流体暂时停留在流入空间,而加湿流体在通过流出口流出之前暂时停留在流出空间;封装部,将中空纤维膜束的两端部封装在壳体。根据本发明涉及的中空纤维膜组件,增加在组件内部高温高湿的加湿流体流入并停留于流入空间中的滞留时间,从而提高热/物质传递效率,能够提高

中空纤维膜组件和其制造方法.pdf

本发明提供中空纤维膜组件和其制造方法。其中,在具有随着自内表面侧朝向外表面去孔径变大那样的梯度构造的中空纤维膜中,即使在血液以小流量流动的情况下,也能够抑制血液在自头部内部空间向中空纤维膜内流入时产生滞留,从而抑制血球成分附着于中空纤维膜流入口。中空纤维膜组件包括:筒状容器;中空纤维膜(3)的束;灌注封装树脂部;以及头部,其中,中空纤维膜(3)具有随着自膜厚方向的内侧朝向外侧去孔径扩大的梯度多孔构造,在中空纤维膜(3)的开口端的整周,形成有相对于开口端面(3a)倾斜10度~70度的倾斜面(10),倾斜面(

复合中空纤维膜组件及其制造方法.pdf

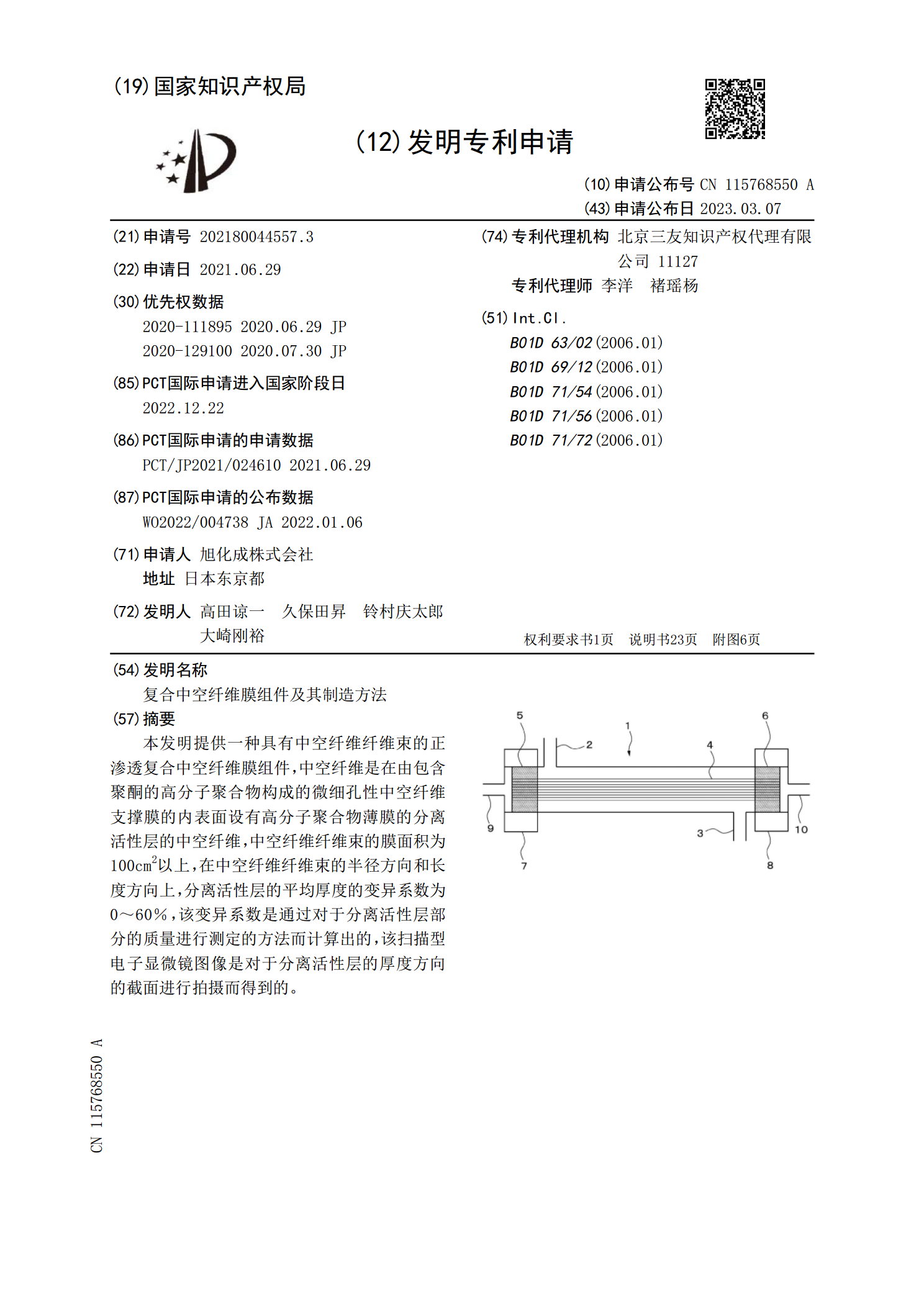

本发明提供一种具有中空纤维纤维束的正渗透复合中空纤维膜组件,中空纤维是在由包含聚酮的高分子聚合物构成的微细孔性中空纤维支撑膜的内表面设有高分子聚合物薄膜的分离活性层的中空纤维,中空纤维纤维束的膜面积为100cm

中空纤维膜制造方法及中空纤维膜.pdf

本发明涉及一种中空纤维膜的制造方法,该方法包括将纺丝液吐出至湿式凝固槽的步骤,所述纺丝液包含:用于基体形成的聚合物树脂组合物;用于表面涂布的聚合物树脂组合物,并包含基于偏二氟乙烯的聚合物树脂、良好溶剂及氧化石墨烯;及孔(bore)溶液。还涉及一种中空纤维膜,其包含包括基于偏二氟乙烯的聚合物树脂的中空型聚合物基体及形成于所述中空型聚合物基体上的多孔表面涂层。