一种薄片环形类零件的加工方法.pdf

景山****魔王

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种薄片环形类零件的加工方法.pdf

本发明公开了一种薄片环形类零件的加工方法,通过采用车加工方法得到环形圆圈,然后利用钳修完成翻边处理,能够有效保证环形圆圈的加工精度,通过钻孔对环形圆圈尽心钻孔后进行线切割,得到最终的卡圈结构,采用车加工的工艺方法,平端面后,车内外圆到设计尺寸,采用车加工工艺,加工精度高且效率高,工艺方法简单,不用派制专用工装,降低了工艺成本,在切断过程中,首先利用切刀进行切槽,切槽过程中待加工卡圈轴向厚度方向留加工余量,切槽后退刀,然后按照待加工卡圈轴向厚度尺寸进行精切,得到环形圆圈,能够防止一次切削过热变形,通过切槽后

一种薄片零件组合齿轮的加工方法.pdf

一种薄片零件组合齿轮的加工方法,为了解决现有技术加工齿轮时工艺复杂、加工时间长、加工难度大、加工成本高等技术缺陷,提供一种齿轮的加工方法,所述的齿轮包括齿轮体,齿轮体由多片经淬火的带齿的薄片零件相互叠加而成,各薄片零件之间有胶水,各薄片零件之间以点焊连接,薄片零件循环叠加加工达到齿轮设计厚度,形成齿轮体,胶水固化后形成齿轮,一种由多片淬火的带齿的薄片零件叠加而成的烧结齿轮的加工方法,达到低成本、快速制造高物理性能齿轮的技术目的。

一种薄片零件组合螺杆轴的加工方法.pdf

一种薄片零件组合螺杆轴的加工方法,为了解决现有技术加工螺杆轴时工艺复杂、加工时间长、加工难度大、加工成本高,尤其涉及一种由多片淬火的带齿的薄片零件套入轴后涂胶后叠加且点焊形成螺杆轴体的组合螺杆轴的加工方法,螺杆轴包括薄片零件、轴,薄片零件的外部有齿底啮合部和齿顶啮合部,薄片零件内有轴孔,轴孔内至少有一个齿形凸出,轴的外部至少有一条螺旋形的凹槽,薄片零件轴孔内的齿形凸出的数量和轴的外部螺旋形的凹槽的数量相同,且相互配合,轴的外部紧密有序的套有多片薄片零件,轴和多片薄片零件之间的相对位置固定,轴和多片薄片零件

一种薄壁环形零件的腰形斜槽的加工方法.pdf

本发明公开了一种薄壁环形零件的腰形斜槽的加工方法,属于机械加工领域。镗削出腰形斜槽的过程中,由于刀具是在垂直于进刀方向的平面上依次镗削出多层第一腰形斜槽轮廓,直至形成粗加工腰形斜槽,以及依次镗削出多层第二腰形斜槽轮廓,直至形成腰形斜槽。即刀具在加工腰形斜槽的过程中在腰形斜槽的深度方向上进行了分层,减小了刀具在一次进刀过程中需要的切削量,因此刀具受到的阻力较小。即使使用较高的进给速度,刀具与薄壁环形零件也不会产生过大的振动,因此这种加工过程中刀具可使用较大的进给速度对薄壁环形零件进行加工,虽然刀具的进刀次数

一种加工薄片零件的定位夹紧装置.pdf

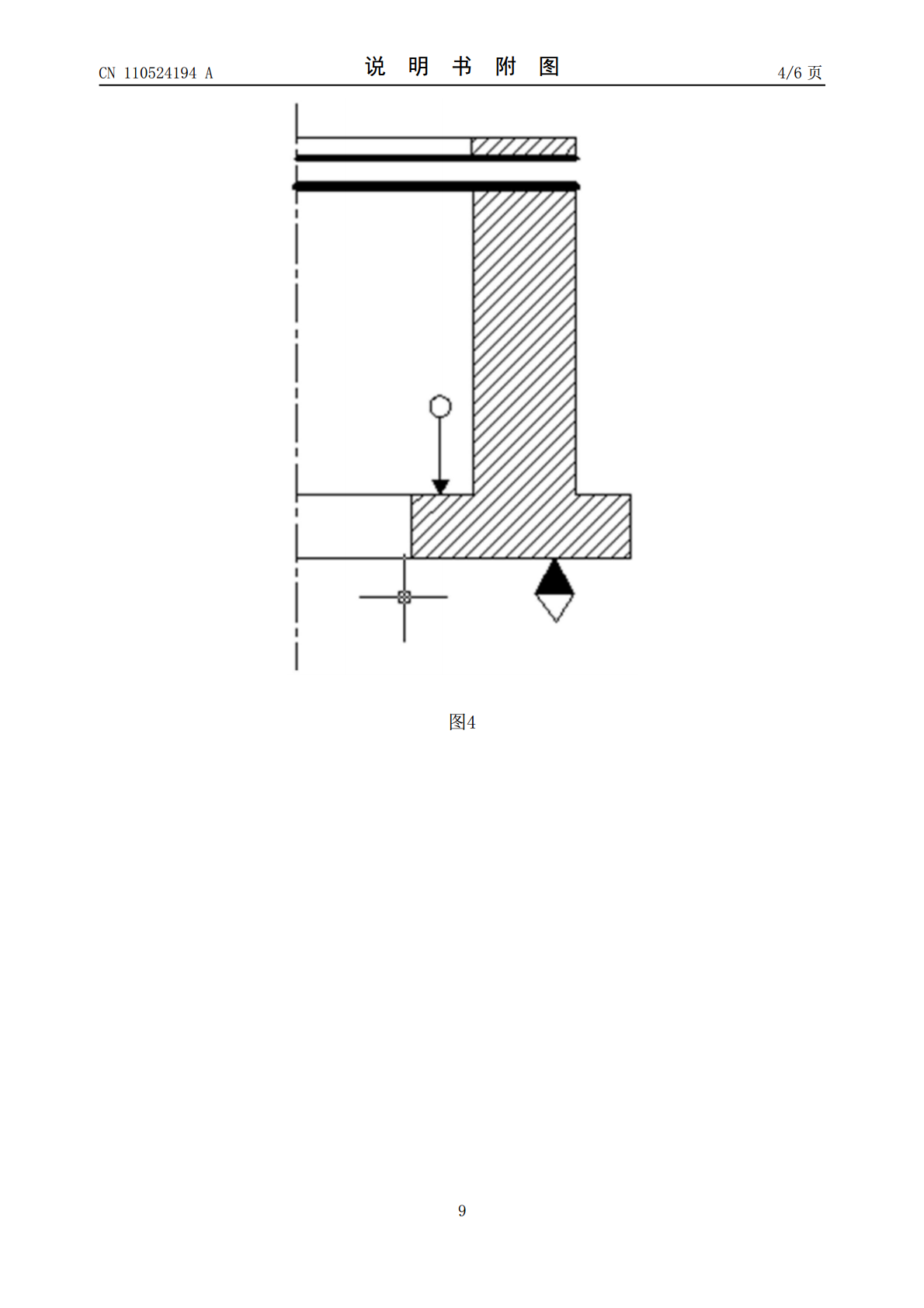

本发明一种加工薄片零件的定位夹紧装置涉及机械加工设备领域,具体涉及一种加工薄片零件的定位夹紧装置,本发明一种加工薄片零件的定位夹紧装置,包括移动盘及与移动盘相配合的固定盘;所述固定盘中心处设置有一盲孔,固定盘朝向移动盘的一端上设置有一第一凸台,所述盲孔内设置有定心装置;本发明克服了加工回转薄片零件的刚性弱易变形、装夹调整难控制的不足;有效解决了车削、磨削薄片零件时定位精度不高,加工过程震动等影响加工质量的问题;工件的加工精度容易保证、工件质量稳定性好;本发明操作简单便利、工装的利用率高,有效降低了工装夹具