一种液晶玻璃基板的清洗方法.pdf

猫巷****永安

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种液晶玻璃基板的清洗方法.pdf

本发明提供一种液晶玻璃基板的清洗方法,采用水蒸汽对玻璃表面喷射,达到快速、有效地去除氧化铈残留。本发明满足在线、实时地在流片过程中同步清理研磨粉残留,不需要将玻璃搬运至另外的超声波水槽,也无需原有的单独清洗时间,大大提高了生产效率,消除了因玻璃在超声波水槽往复转送造成的玻璃破损,提高了玻璃生产成品率。

一种研磨后液晶玻璃基板表面清洗方法.pdf

本发明属于液晶玻璃基板薄化领域,本发明针对现有薄化工艺技术的不足,提供了一种研磨后液晶玻璃基板表面清洗方法,其步骤包括有:步骤一配制清洗液:将一水合柠檬酸与超纯水在配液桶中进行配制,搅拌直至一水合柠檬酸完全溶解,配制成清洗液;步骤二液晶玻璃基板表面清洗;步骤三液晶玻璃基板表面烘干;本发明的有益效果:可以明显改善液晶玻璃基板研磨后表面清洗后洁净效果,不论液晶玻璃基板表面残留的研磨粉是否干燥,均可在正常清洗条件下将其表面残留的研磨粉清洗洁净,明显降低操作难度,提高了生产效率和产品良率。

一种液晶玻璃基板研磨残留清洗装置及方法.pdf

本发明公开了一种液晶玻璃基板研磨残留清洗装置及方法,涉及液晶玻璃加工技术领域。在本发明中:位移驱动机构输出连接有位移支架,位移支架一端安装有主安装基板。主安装基板的下侧嵌设有位于喷淋机构两侧的侧位风刀,主安装基板的下侧固定安装有位于喷淋机构、侧位风刀外围的外围防护圈板。两个边位安装架之间安装有位于主安装基板一侧的第一边位板和位于主安装基板另一侧的第二边位板,第一边位板的下侧嵌入安装有若干光电传感器,第二边位板的下侧嵌入安装有若干超声波传感器。本发明通过采用高压喷雾冲洗、风刀风干及洁净检测一体式的清洗装置和

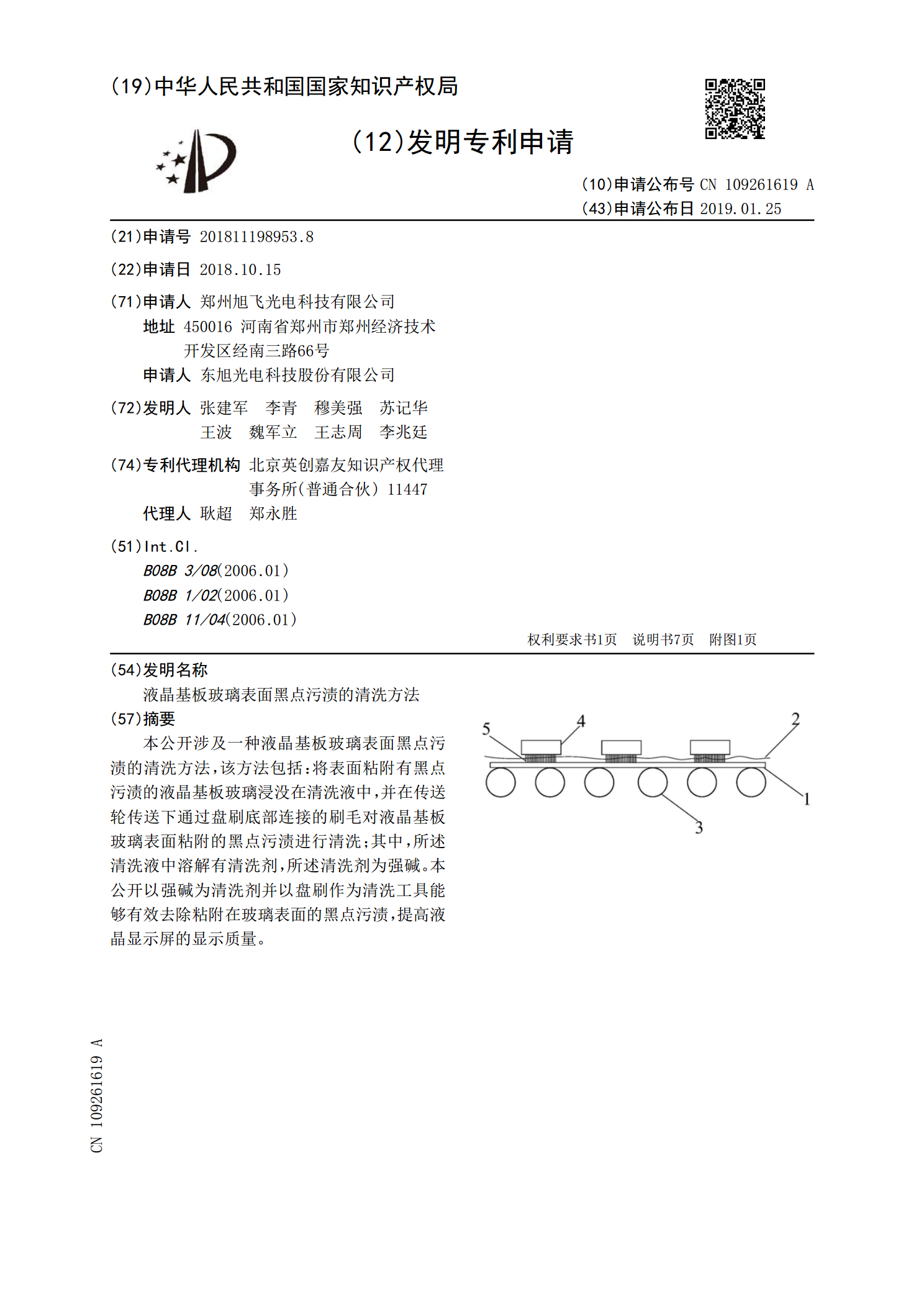

液晶基板玻璃表面黑点污渍的清洗方法.pdf

本公开涉及一种液晶基板玻璃表面黑点污渍的清洗方法,该方法包括:将表面粘附有黑点污渍的液晶基板玻璃浸没在清洗液中,并在传送轮传送下通过盘刷底部连接的刷毛对液晶基板玻璃表面粘附的黑点污渍进行清洗;其中,所述清洗液中溶解有清洗剂,所述清洗剂为强碱。本公开以强碱为清洗剂并以盘刷作为清洗工具能够有效去除粘附在玻璃表面的黑点污渍,提高液晶显示屏的显示质量。

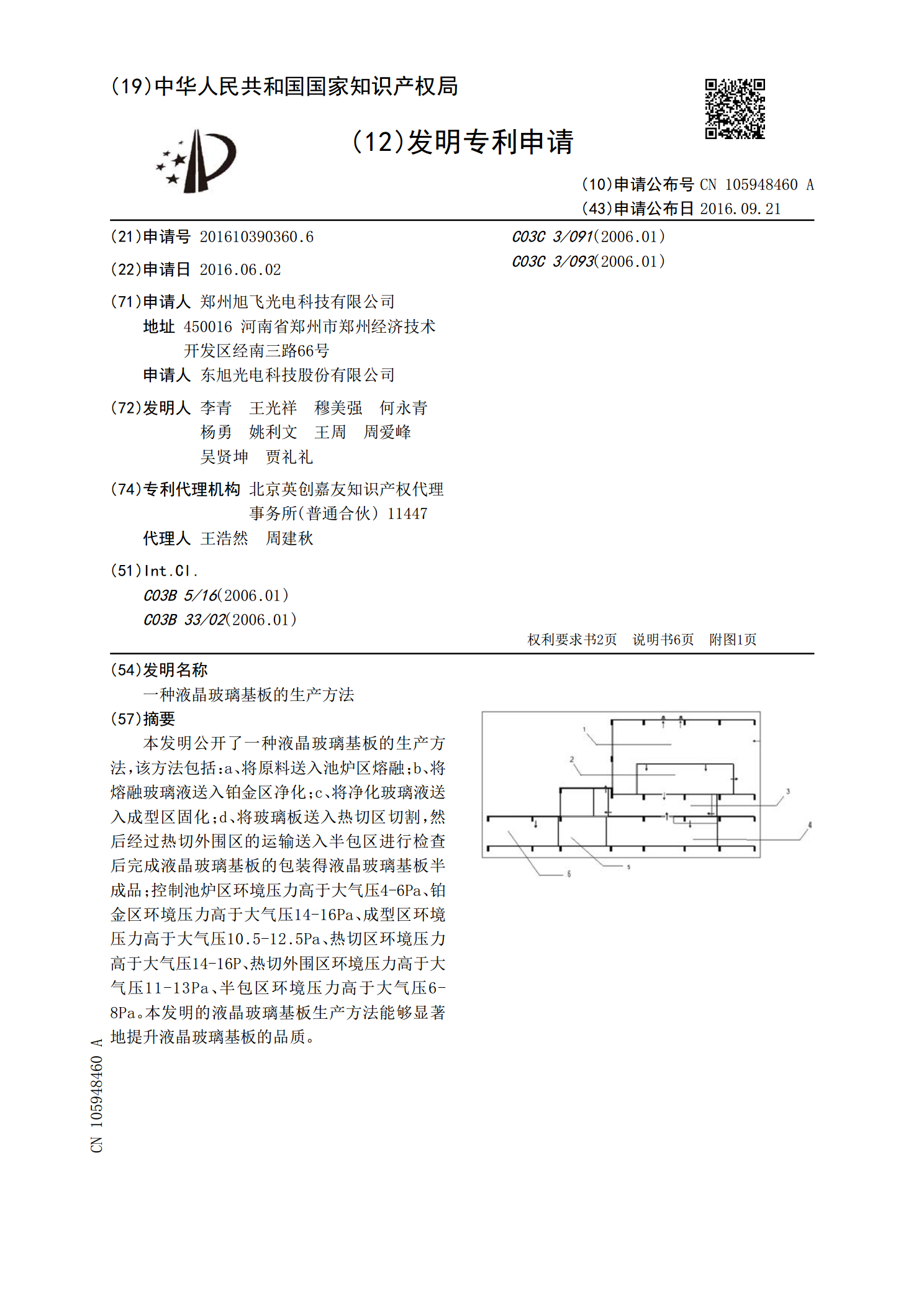

一种液晶玻璃基板的生产方法.pdf

本发明公开了一种液晶玻璃基板的生产方法,该方法包括:a、将原料送入池炉区熔融;b、将熔融玻璃液送入铂金区净化;c、将净化玻璃液送入成型区固化;d、将玻璃板送入热切区切割,然后经过热切外围区的运输送入半包区进行检查后完成液晶玻璃基板的包装得液晶玻璃基板半成品;控制池炉区环境压力高于大气压4‑6Pa、铂金区环境压力高于大气压14‑16Pa、成型区环境压力高于大气压10.5‑12.5Pa、热切区环境压力高于大气压14‑16P、热切外围区环境压力高于大气压11‑13Pa、半包区环境压力高于大气压6‑8Pa。本发明