一种发动机缸盖铸型的砂模及其制备方法.pdf

Jo****34

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种发动机缸盖铸型的砂模及其制备方法.pdf

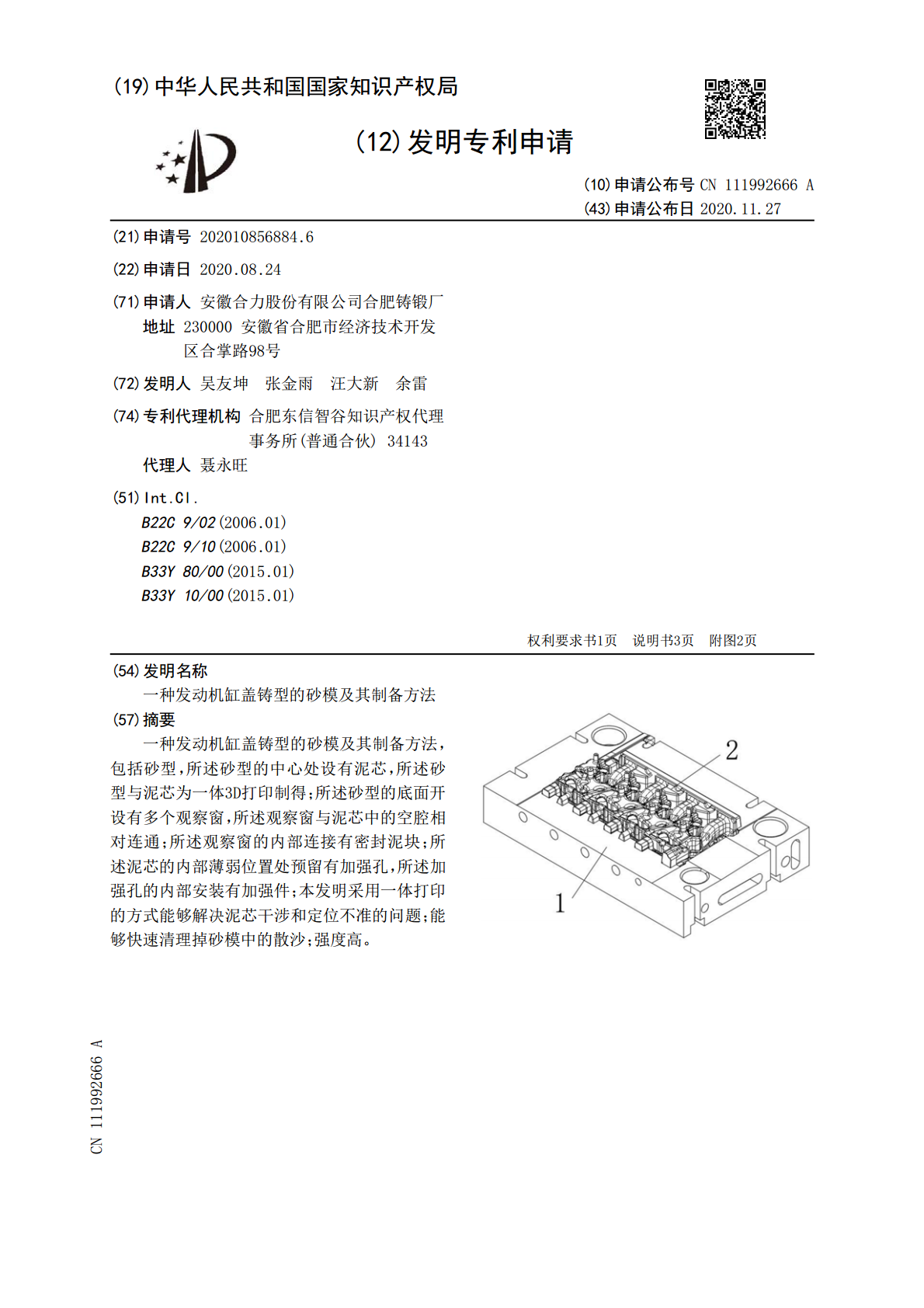

一种发动机缸盖铸型的砂模及其制备方法,包括砂型,所述砂型的中心处设有泥芯,所述砂型与泥芯为一体3D打印制得;所述砂型的底面开设有多个观察窗,所述观察窗与泥芯中的空腔相对连通;所述观察窗的内部连接有密封泥块;所述泥芯的内部薄弱位置处预留有加强孔,所述加强孔的内部安装有加强件;本发明采用一体打印的方式能够解决泥芯干涉和定位不准的问题;能够快速清理掉砂模中的散沙;强度高。

一种发动机缸盖及其制备方法.pdf

本申请涉及一种发动机缸盖及其制备方法,该制备方法包括如下步骤:(1)正火处理:将合金材料浇铸而成的发动机缸盖毛坯加热至850℃~950℃,并保温1.5h~2.5h;再进行风冷,冷却至≤230℃后停止风冷,最后冷却至室温;(2)回火处理:将经正火处理后的发动机缸盖毛坯放入炉中进行回火处理,回火温度为550℃~650℃,回火时间为2~3h;(3)完成回火处理后,依次进行喷丸和机加工处理,得到发动机缸盖。本申请可以提高合金材料浇铸的发动机缸盖强度,进而提高热疲劳寿命。

发动机缸盖及其制备方法.pdf

本申请涉及一种发动机缸盖及其制备方法,该制备方法包括如下步骤:(1)奥氏体化:将蠕墨铸铁浇铸而成的发动机缸盖毛坯加热至880℃~960℃,并保温1h~2.5h;(2)等温淬火:将完全奥氏体化的发动机缸盖毛坯快速放入盐浴炉中进行等温淬火,等温淬火温度为290℃~360℃,等温淬火时间为1h~2h,之后从盐浴中取出,清洗后空冷至室温;(3)加工:对发动机缸盖毛坯进行机加工,得到发动机缸盖。本申请可以提高蠕墨铸铁浇铸而成的发动机缸盖的强度和热疲劳寿命。

一种用于铸造发动机缸盖的铝合金及其制备方法.pdf

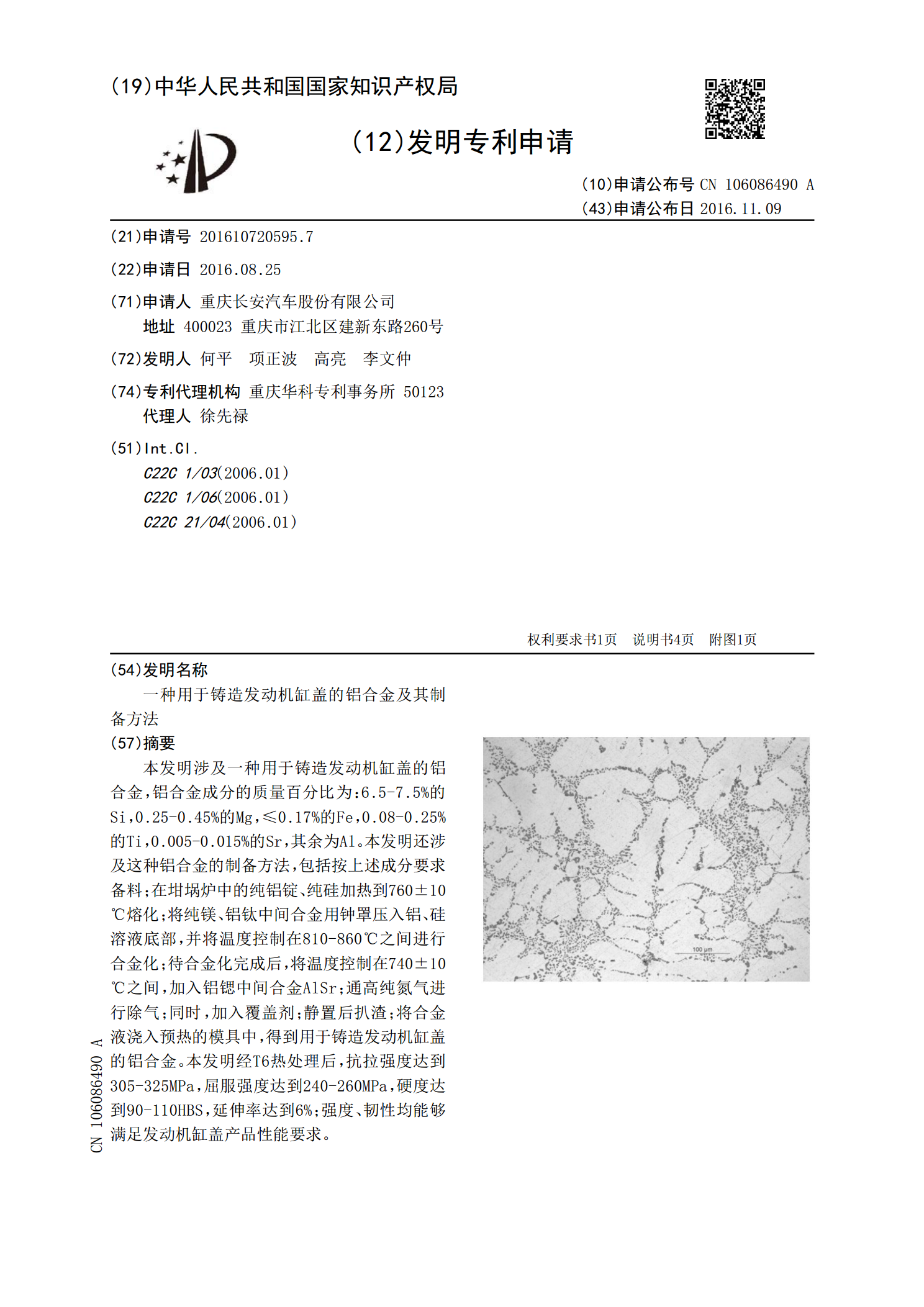

本发明涉及一种用于铸造发动机缸盖的铝合金,铝合金成分的质量百分比为:6.5‑7.5%的Si,0.25‑0.45%的Mg,≤0.17%的Fe,0.08‑0.25%的Ti,0.005‑0.015%的Sr,其余为Al。本发明还涉及这种铝合金的制备方法,包括按上述成分要求备料;在坩埚炉中的纯铝锭、纯硅加热到760±10℃熔化;将纯镁、铝钛中间合金用钟罩压入铝、硅溶液底部,并将温度控制在810‑860℃之间进行合金化;待合金化完成后,将温度控制在740±10℃之间,加入铝锶中间合金AlSr;通高纯氮气进行除气;同时

一种汽车发动机铸造用芯砂及其制备方法.pdf

本发明公开了一种汽车发动机铸造用芯砂及其制备方法,其由下列重量份的原料配制而成:镁橄榄石砂170‑180、石墨砂40‑55、高镁磷尾矿渣35‑40、矽卡岩40‑60、废弃泡沫混凝土25‑30、木节粘土40‑50、煤粉15‑18、椰糠16‑20、高炉瓦斯灰14‑16、高铝细粉8‑12、锆酸钙10‑15、中空二氧化硅纳米球15‑17、硅酸钠2‑3、硅酸铝3‑5、海藻酸铵3‑4、羟乙基纤维素4‑6、β‑环糊精4‑7、水适量。本发明的芯砂性能好,在铸造过程中发气量小、烘干时间短、透气性好、湿拉强度高,并可改善砂型