一种内冷钻头.pdf

曦晨****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种内冷钻头.pdf

本发明公开了一种内冷钻头,设置刀刃,所述刀刃的端部设置钻尖,按钻头顶角角度,钻尖包括径向依次对接的第一分段钻尖和第二分段钻尖;第一分段钻尖角度θ1=90±10°,第二分段钻尖角度θ2=140±10°。解决了钻加工孔底挤屑、排屑不畅的问题;降低了孔底挤屑难以去除及去除不干净有残留的风险,提高了零件质量;提高了刀具寿命,单次刃磨加工由2000件左右提高至3000件左右;单把刀具价格降低了16.4%,加工该处单件成本降低了79.5%。

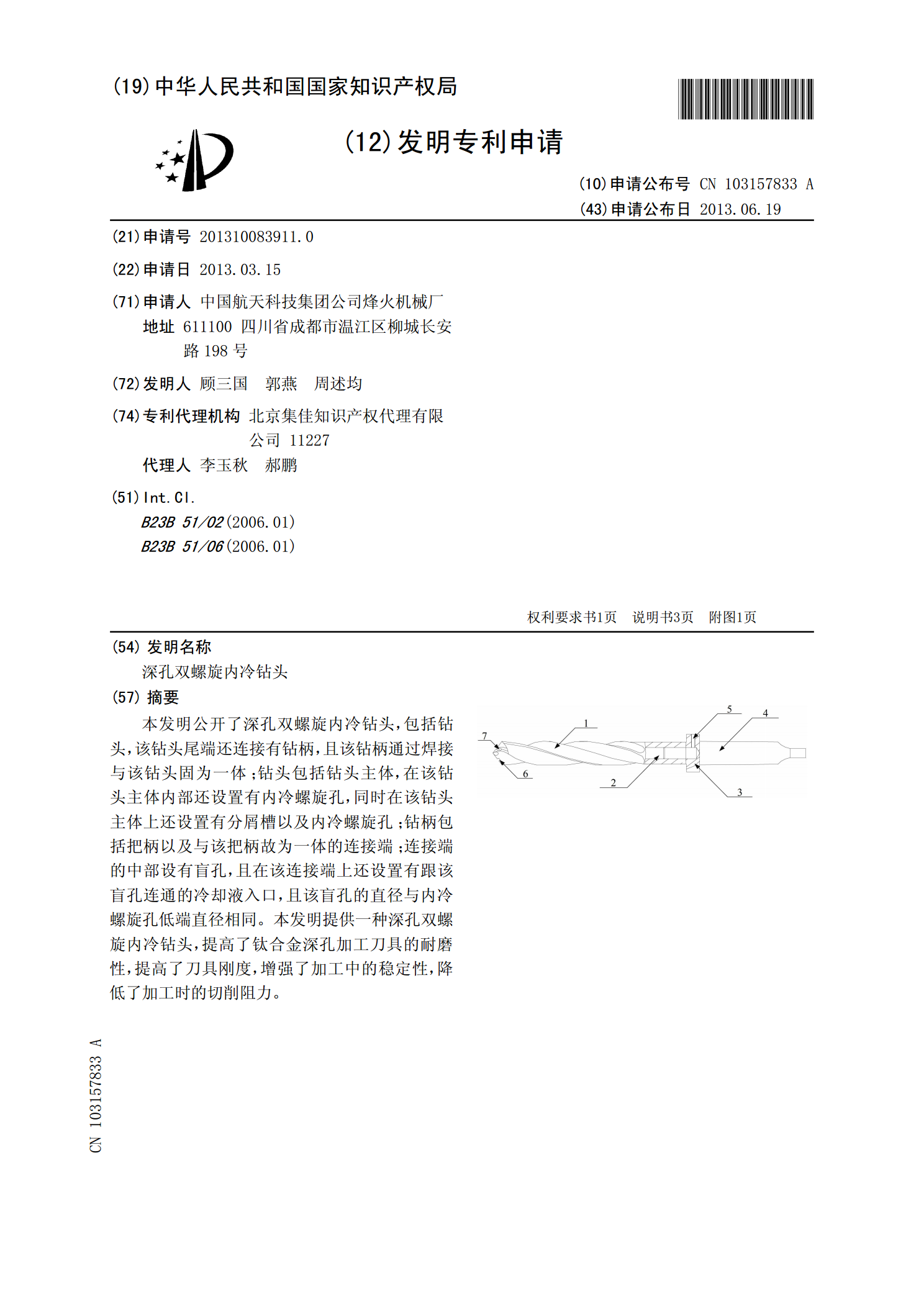

深孔双螺旋内冷钻头.pdf

本发明公开了深孔双螺旋内冷钻头,包括钻头,该钻头尾端还连接有钻柄,且该钻柄通过焊接与该钻头固为一体;钻头包括钻头主体,在该钻头主体内部还设置有内冷螺旋孔,同时在该钻头主体上还设置有分屑槽以及内冷螺旋孔;钻柄包括把柄以及与该把柄故为一体的连接端;连接端的中部设有盲孔,且在该连接端上还设置有跟该盲孔连通的冷却液入口,且该盲孔的直径与内冷螺旋孔低端直径相同。本发明提供一种深孔双螺旋内冷钻头,提高了钛合金深孔加工刀具的耐磨性,提高了刀具刚度,增强了加工中的稳定性,降低了加工时的切削阻力。

一种内冷式螺旋钻头坯料成型机.pdf

本发明公开了一种内冷式螺旋钻头坯料成型机,包括电机、主轴和卡盘,扭轮架滑动支撑在床身的导轨上且与主轴上的卡盘相对,两个相同的扭轮分别套设在两个扭轮轴上,此扭轮轴转动支撑在扭轮架的侧板孔中,两个相同且啮合的齿轮分别套设在所述扭轮轴上,一绳轮套设在所述两个扭轮轴中的一个轴上,所述扭轮的周面上设有截面形状与钻头坯料沟背相配的槽,扭轮设有缺口,在一个扭轮的端面上设有挡板与扭轮架上的限位块相对。本发明用于成型螺旋沟背沟槽的钻头坯料。

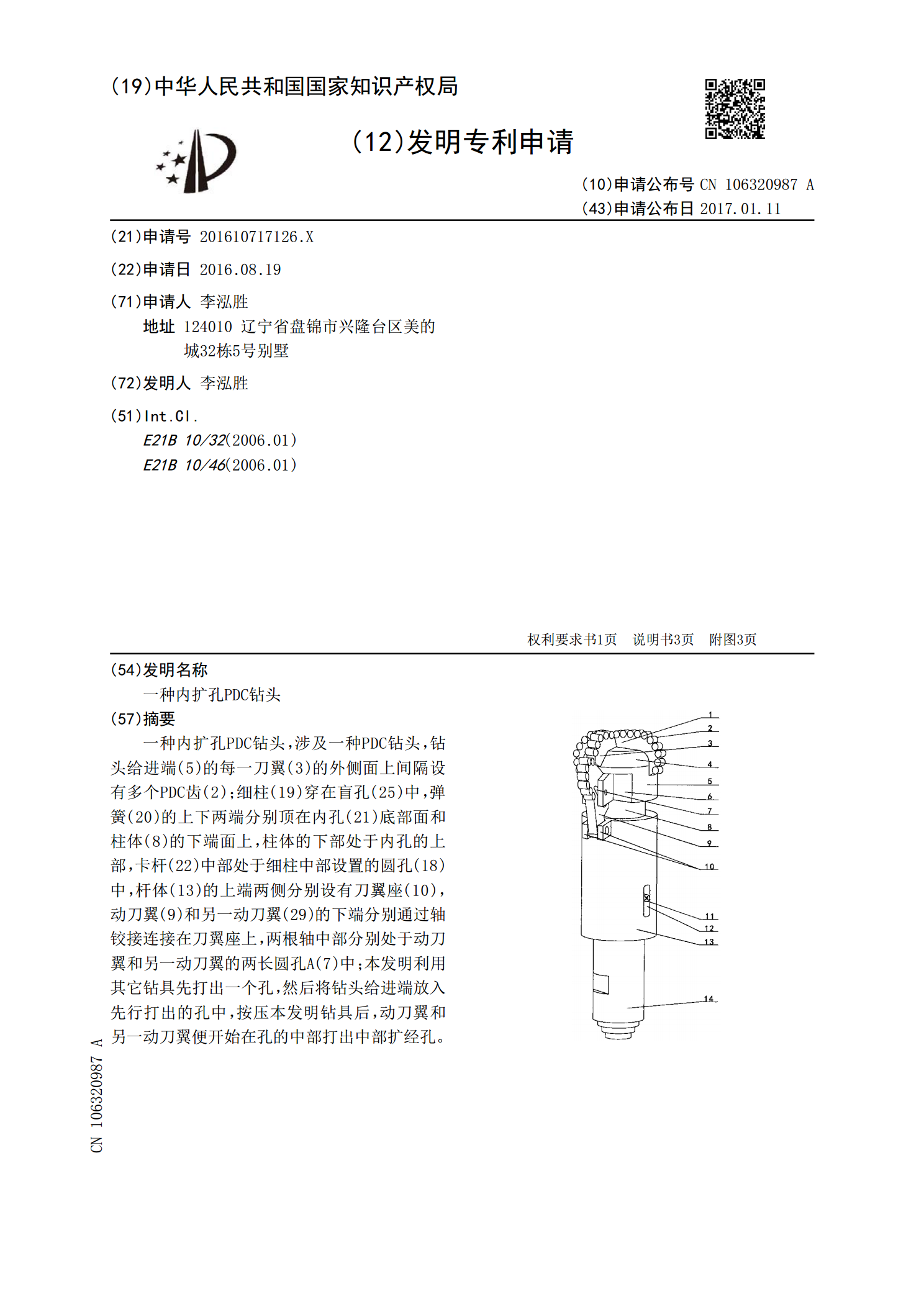

一种内扩孔PDC钻头.pdf

一种内扩孔PDC钻头,涉及一种PDC钻头,钻头给进端(5)的每一刀翼(3)的外侧面上间隔设有多个PDC齿(2);细柱(19)穿在盲孔(25)中,弹簧(20)的上下两端分别顶在内孔(21)底部面和柱体(8)的下端面上,柱体的下部处于内孔的上部,卡杆(22)中部处于细柱中部设置的圆孔(18)中,杆体(13)的上端两侧分别设有刀翼座(10),动刀翼(9)和另一动刀翼(29)的下端分别通过轴铰接连接在刀翼座上,两根轴中部分别处于动刀翼和另一动刀翼的两长圆孔A(7)中;本发明利用其它钻具先打出一个孔,然后将钻头给进

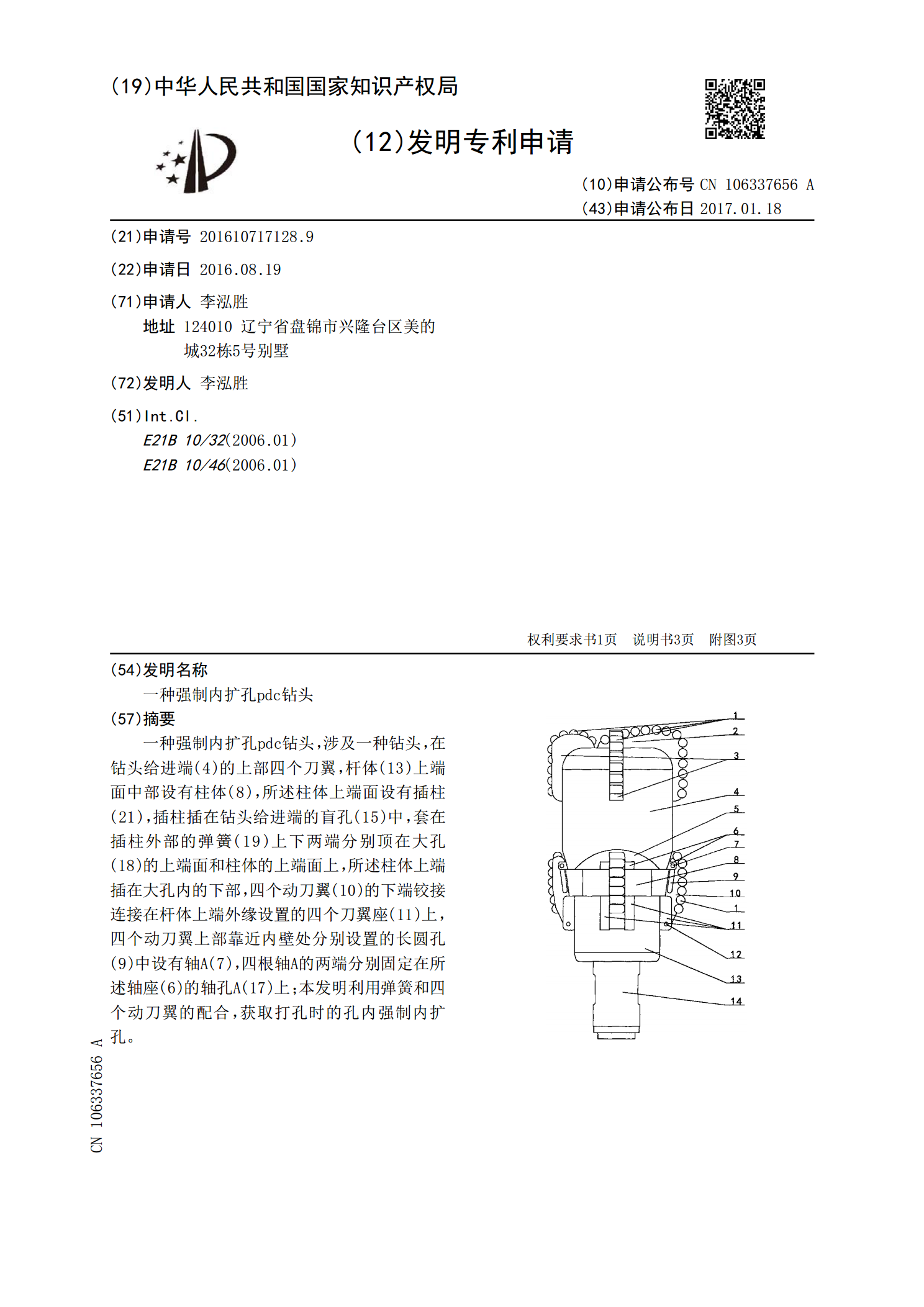

一种强制内扩孔pdc钻头.pdf

一种强制内扩孔pdc钻头,涉及一种钻头,在钻头给进端(4)的上部四个刀翼,杆体(13)上端面中部设有柱体(8),所述柱体上端面设有插柱(21),插柱插在钻头给进端的盲孔(15)中,套在插柱外部的弹簧(19)上下两端分别顶在大孔(18)的上端面和柱体的上端面上,所述柱体上端插在大孔内的下部,四个动刀翼(10)的下端铰接连接在杆体上端外缘设置的四个刀翼座(11)上,四个动刀翼上部靠近内壁处分别设置的长圆孔(9)中设有轴A(7),四根轴A的两端分别固定在所述轴座(6)的轴孔A(17)上;本发明利用弹簧和四个动刀