一种制备空心胶囊用柠檬酸三乙酯脱模油的工艺.pdf

鹏飞****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备空心胶囊用柠檬酸三乙酯脱模油的工艺.pdf

本发明公开了一种制备空心胶囊用柠檬酸三乙酯脱模油的工艺。按重量份数称取各组分:液体油300~450份,柠檬酸三乙酯10~20份,大豆磷脂20~50份;步骤1,按重量份数称取各组分,液体油300~450份,柠檬酸三乙酯10~20份,大豆磷脂20~50份;步骤2,将液体油在水浴条件下升温至90℃,再加入大豆磷脂,缓慢搅拌至完全溶解,溶液呈澄清透明,摆放至室温;步骤3,再添加柠檬酸三乙酯,高速搅拌至完全溶解,即得脱模油。本发明脱模油可以协助空心胶囊在生产过程中顺利脱模,不易形成残留,更不会影响胶囊内容物的递送。

一种空心胶囊用脱模油及其制备工艺.pdf

本发明公开了一种空心胶囊用脱模油及其制备工艺。所述脱模油包括以下按重量份数计的组分:白矿油400~500份,预糊化淀粉400~500份,大豆磷脂3~10份。按重量份数称取各组分;将白矿油密封,在水浴条件下升温至90℃,缓慢投入大豆磷脂,配合高剪切搅拌至完全溶解,溶液呈澄清透明状态;冷却至室温后,缓慢投入预糊化淀粉,配合高剪切搅拌至完全溶解,溶液呈澄清透明状态,即得脱模油。本发明脱模油可以帮助胶囊生产过程中顺利脱模的同时,减少矿物油的用量,更加安全,对人体无危害,且囊壳内部不会形成脱模油残留,不会影响到胶囊

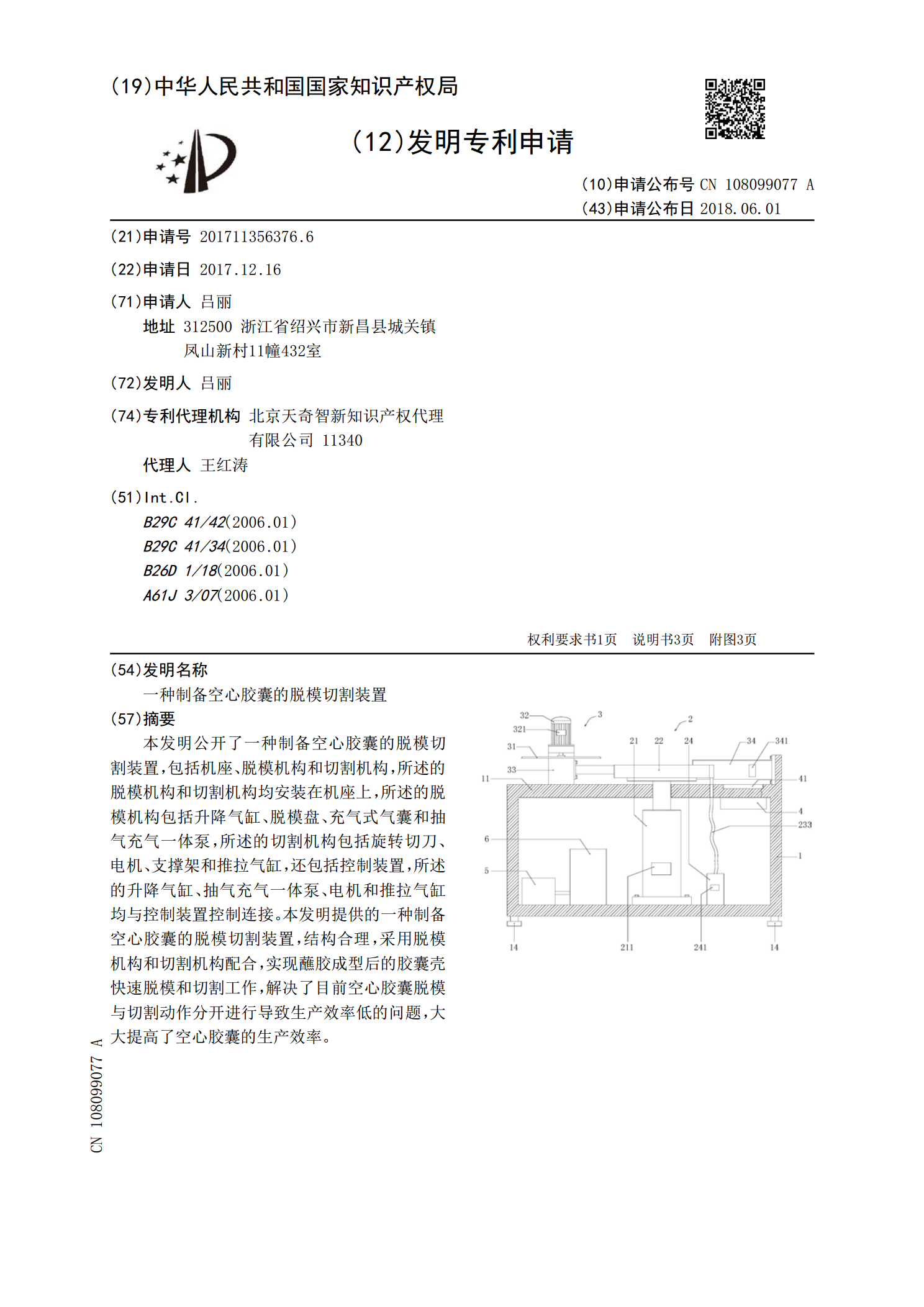

一种制备空心胶囊的脱模切割装置.pdf

本发明公开了一种制备空心胶囊的脱模切割装置,包括机座、脱模机构和切割机构,所述的脱模机构和切割机构均安装在机座上,所述的脱模机构包括升降气缸、脱模盘、充气式气囊和抽气充气一体泵,所述的切割机构包括旋转切刀、电机、支撑架和推拉气缸,还包括控制装置,所述的升降气缸、抽气充气一体泵、电机和推拉气缸均与控制装置控制连接。本发明提供的一种制备空心胶囊的脱模切割装置,结构合理,采用脱模机构和切割机构配合,实现蘸胶成型后的胶囊壳快速脱模和切割工作,解决了目前空心胶囊脱模与切割动作分开进行导致生产效率低的问题,大大提高了

一种淀粉空心胶囊及其制备工艺.pdf

本发明属于医药制备领域,涉及到一种淀粉空心胶囊及其制备工艺。淀粉空心胶囊各重量组分:高直链淀粉40-70份,高支链淀粉20-60份,预糊化淀粉5-15份,魔芋胶5-20份,去离子水60-90份。这种淀粉空心胶囊具有成本低、质量好、保水性强的特点,并且符合《中国药典》标准,崩解时限较短、脆碎度低等良好的性能,在实际应用中均取得较好的效果且适合工业化生产。

一种大蒜油微胶囊制备工艺.pdf

本发明公开了一种大蒜油微胶囊制备工艺,包括以下步骤:玉米醇溶蛋白溶液的配制、海藻酸钠溶液的配制、壁材的制备、乳化液的的制备、大蒜油微胶囊的形成。本发明通过对玉米醇溶蛋白于海藻酸钠进行特殊处理,不仅制备出了包埋效果优异的大蒜油胶囊,大大提高了大蒜油微胶囊的产率,同时制备出的大蒜油微胶囊能够对大蒜油进行良好的保留,有效减少了大蒜油损耗,同时本发明制备出的大蒜油微胶囊具有良好的抗氧化性能,能够大大延长大蒜油的存储时间。