一种沟槽栅IGBT器件及其制作方法.pdf

An****70

亲,该文档总共19页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种沟槽栅IGBT器件及其制作方法.pdf

本发明公开了一种沟槽栅IGBT器件及其制作方法,所述方法包括以下步骤:在衬底上表面形成阻挡层;通过图形化阻挡层显露部分衬底的上表面,在显露的部分衬底的上表面刻蚀形成沟槽;形成第一栅氧层;填充第一掺杂的第一多晶硅层,以填满沟槽;刻蚀第一多晶硅层直至保留所述沟槽底部的第一多晶硅层,第一多晶硅层形成第一栅极;移除阻挡层;形成预设第一厚度的氧化层;磨去部分氧化层直至保留预设第二厚度的氧化层,再刻蚀预设第二厚度的氧化层直至保留预设第三厚度的氧化层;形成第二栅氧层;填充第二掺杂的第二多晶硅层,以填满沟槽;刻蚀第二多晶

一种沟槽栅IGBT器件及其制作方法.pdf

本申请提供一种沟槽栅IGBT器件及其制作方法,在得到沟槽后,形成第一栅氧层,填充第一多晶硅后,去掉部分第一多晶硅,仅保留沟槽底部的第一多晶硅,并去除沟槽侧壁上的第一栅氧层;再在所述沟槽内形成第二栅氧层,在第二栅氧层上再形成第二多晶硅层,第二多晶硅层在后续工艺中形成第二栅极,其中,第一栅氧层的厚度大于或等于所述第二栅氧层的厚度。由于本发明中在沟槽底部先形成第一栅氧层,再在沟槽侧壁上形成第二栅氧层,即将沟槽底部的栅氧层和沟槽侧壁上的栅氧层分离,通过两次栅氧工艺形成,使得第一栅氧层的厚度可以大于或等于第二栅氧层

沟槽栅IGBT器件和制作方法.pdf

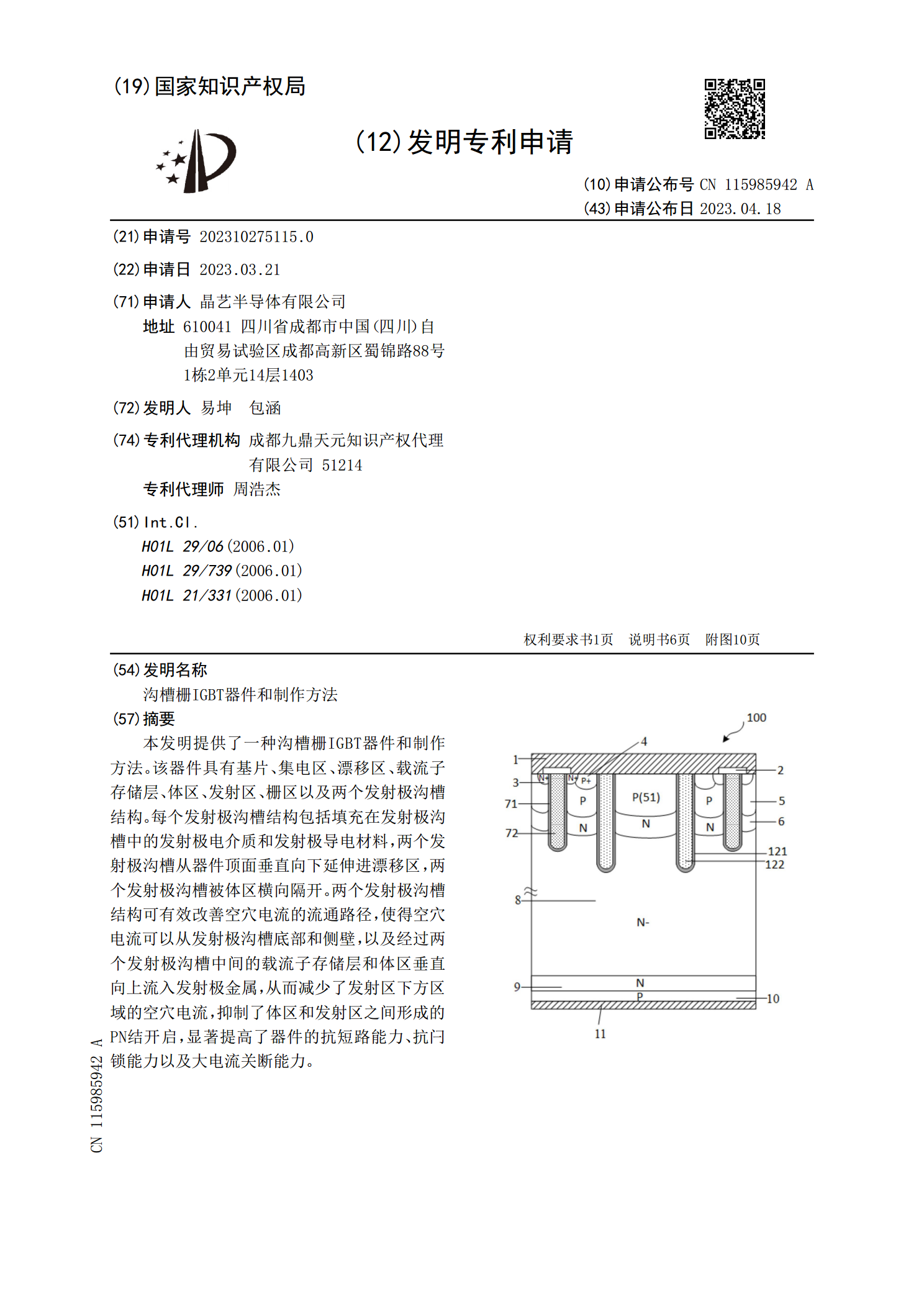

本发明提供了一种沟槽栅IGBT器件和制作方法。该器件具有基片、集电区、漂移区、载流子存储层、体区、发射区、栅区以及两个发射极沟槽结构。每个发射极沟槽结构包括填充在发射极沟槽中的发射极电介质和发射极导电材料,两个发射极沟槽从器件顶面垂直向下延伸进漂移区,两个发射极沟槽被体区横向隔开。两个发射极沟槽结构可有效改善空穴电流的流通路径,使得空穴电流可以从发射极沟槽底部和侧壁,以及经过两个发射极沟槽中间的载流子存储层和体区垂直向上流入发射极金属,从而减少了发射区下方区域的空穴电流,抑制了体区和发射区之间形成的PN结

沟槽栅IGBT制作方法及沟槽栅IGBT.pdf

本发明提供一种沟槽栅IGBT制作方法及沟槽栅IGBT,其中,方法包括在衬底上形成掺杂区;在衬底和掺杂区形成沟槽;在掺杂区表面和沟槽内表面生长氧化层;在氧化层表面淀积二氧化硅层或低K介质层,其中,沟槽底部的二氧化硅层或低K介质层位于衬底范围内;将沟槽侧壁及掺杂区表面氧化层上的二氧化硅层或者低K介质层刻蚀掉,保留沟槽底部的二氧化硅层或者低K介质层,以使沟槽底部的第一覆盖层比沟槽侧壁的第二覆盖层厚;在沟槽中填充多晶硅,形成栅电极。由于沟槽底部的第一覆盖层比沟槽侧壁的第二覆盖层厚,因此可以减小沟槽栅IGBT的栅集

一种沟槽栅IGBT器件及其制造方法.pdf

本发明公开了一种沟槽栅IGBT器件及其制造方法。该沟槽栅IGBT器件主要包括:P型基区;通过向P型基区注入N型离子而形成的两个第一N+掺杂区;两个沟槽,其宽度分别小于对应的两个第一N+掺杂区的宽度,使得两个沟槽在靠近彼此的一侧分别留有部分第一N+掺杂区;通过向位于两个部分第一N+掺杂区之间的P型基区注入N型离子而形成的第二N+掺杂区;接触孔,其底部的宽度小于第二N+掺杂区的宽度,使得接触孔两侧留有部分第二N+掺杂区;通过接触孔向P型基区的位于两个部分第一N+掺杂区之间的区域注入P型离子而形成的P+掺杂区;