金属薄膜的制造方法及半导体器件的制造方法.pdf

努力****晓骞

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

金属薄膜的制造方法及半导体器件的制造方法.pdf

本发明提供了一种金属薄膜的制造方法及半导体器件的制造方法,所述金属薄膜的制造方法包括:提供一衬底;执行第一温度成膜工艺,以形成第一金属薄膜于所述衬底上;以及,执行第二温度成膜工艺,以形成第二金属薄膜于所述第一金属薄膜上,所述第二温度高于所述第一温度,所述第一金属薄膜和所述第二金属薄膜构成的金属薄膜为掺铜铝膜。本发明的技术方案能够避免金属薄膜出现铜析出的问题,从而避免导致对金属薄膜刻蚀时出现刻蚀残留。

薄膜半导体器件以及薄膜半导体器件的制造方法.pdf

薄膜半导体器件(100)具备:栅电极(120)、沟道层(140)、第1非晶半导体层(150)、沟道保护层(160)、在沟道层(140)的两侧面形成的一对第2非晶半导体层(171、172)、和经由第2非晶半导体层(171、172)与沟道层(140)的侧面接触的一对接触层(181、182),栅电极(120)、沟道层(140)、第1非晶半导体层(150)以及沟道保护层(160)层叠成俯视时外形轮廓线一致,第1非晶半导体层(150)的局部能级密度比第2非晶半导体层(171、172)的局部能级密度高,第2非晶半导体

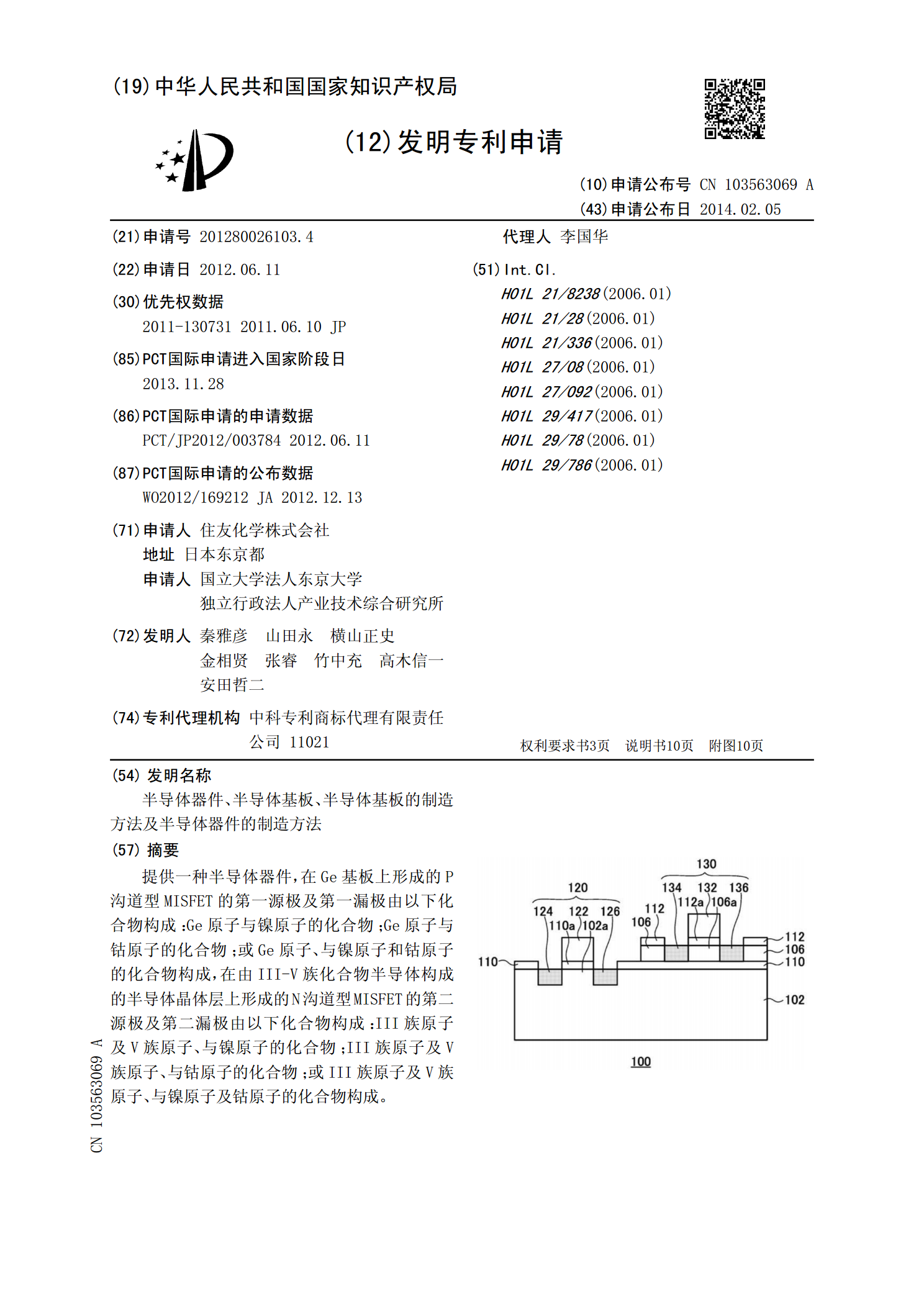

半导体器件、半导体基板、半导体基板的制造方法及半导体器件的制造方法.pdf

提供一种半导体器件,在Ge基板上形成的P沟道型MISFET的第一源极及第一漏极由以下化合物构成:Ge原子与镍原子的化合物;Ge原子与钴原子的化合物;或Ge原子、与镍原子和钴原子的化合物构成,在由III-V族化合物半导体构成的半导体晶体层上形成的N沟道型MISFET的第二源极及第二漏极由以下化合物构成:III族原子及V族原子、与镍原子的化合物;III族原子及V族原子、与钴原子的化合物;或III族原子及V族原子、与镍原子及钴原子的化合物构成。

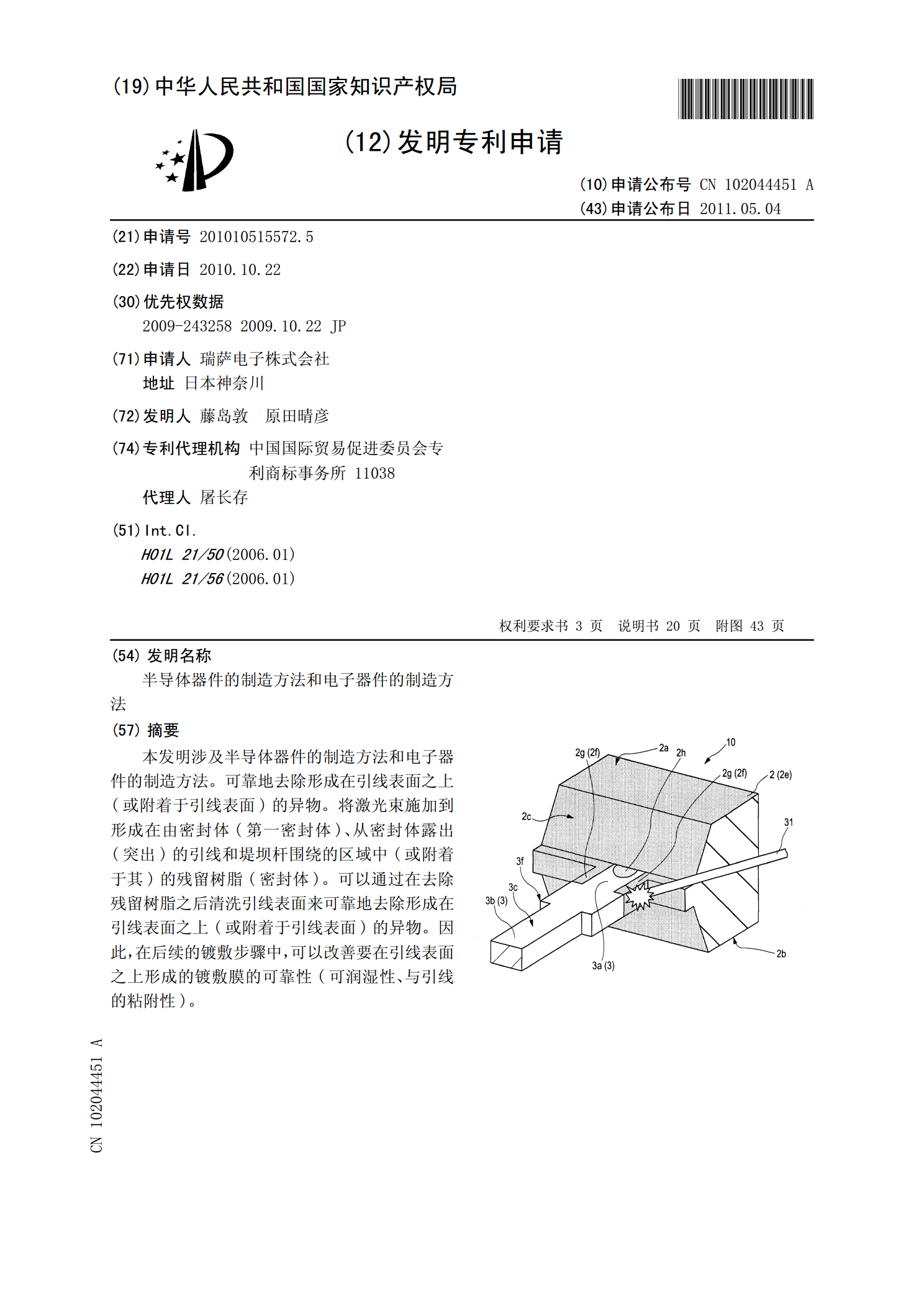

半导体器件的制造方法和电子器件的制造方法.pdf

本发明涉及半导体器件的制造方法和电子器件的制造方法。可靠地去除形成在引线表面之上(或附着于引线表面)的异物。将激光束施加到形成在由密封体(第一密封体)、从密封体露出(突出)的引线和堤坝杆围绕的区域中(或附着于其)的残留树脂(密封体)。可以通过在去除残留树脂之后清洗引线表面来可靠地去除形成在引线表面之上(或附着于引线表面)的异物。因此,在后续的镀敷步骤中,可以改善要在引线表面之上形成的镀敷膜的可靠性(可润湿性、与引线的粘附性)。

金属栅极及半导体器件的制造方法.pdf

本发明提供一种金属栅极及半导体器件的制造方法,通过原子层沉积工艺在金属导电层和底部抗反射层之间上形成氧化物隔离层,可以在去除图形化的光刻胶层和底部抗反射层的过程中,通过较高的刻蚀选择比来保证所述图形化的光刻胶层和底部抗反射层的去除效果,不会产生严重的光刻胶等刻蚀残留,同时可以阻挡该过程中的氢离子向下方的金属导电层和高K介质层中扩散,大大减少了形成的金属栅极结构内部的损伤和缺陷,改善器件的偏压温度不稳定性,提高器件的可靠性。