一种超亲水/水下超疏油的分离膜的制备方法.pdf

是你****松呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超亲水/水下超疏油的分离膜的制备方法.pdf

本发明公开了一种超亲水/水下超疏油的分离膜的制备方法。该制备方法是通过先在基膜上沉积一层粗糙的二氧化钛,然后使用表面活性剂在其表面引入反应官能团,最后使用溶液聚合的方法在基膜表面接枝亲水性聚合物,即可得到超亲水/水下超疏油的分离膜。本发明的超亲水/水下超疏油的分离膜可以应用于油水分离中。本发明的超亲水/水下超疏油的分离膜具有空气中超亲水及水下超疏油的性质,被水润湿后,可以将油截留在上面,水快速通过网孔,通量大,效率高。

超亲水超疏油的油水分离膜及制备方法.pdf

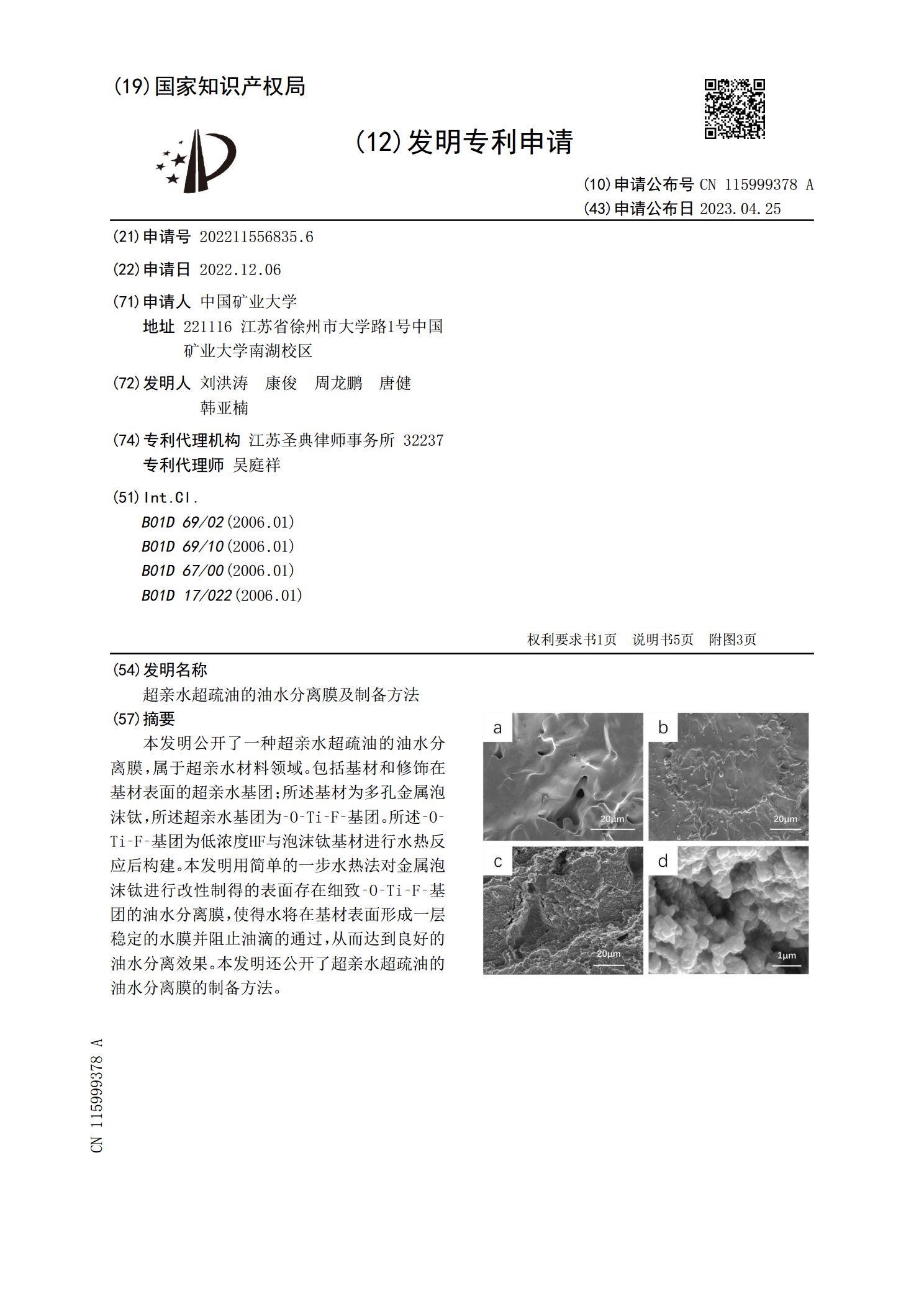

本发明公开了一种超亲水超疏油的油水分离膜,属于超亲水材料领域。包括基材和修饰在基材表面的超亲水基团;所述基材为多孔金属泡沫钛,所述超亲水基团为‑O‑Ti‑F‑基团。所述‑O‑Ti‑F‑基团为低浓度HF与泡沫钛基材进行水热反应后构建。本发明用简单的一步水热法对金属泡沫钛进行改性制得的表面存在细致‑O‑Ti‑F‑基团的油水分离膜,使得水将在基材表面形成一层稳定的水膜并阻止油滴的通过,从而达到良好的油水分离效果。本发明还公开了超亲水超疏油的油水分离膜的制备方法。

一种超亲水/水下超疏油纳米纤维膜及其制备方法与应用.pdf

本发明公开了一种超亲水/水下超疏油纳米纤维膜及其制备方法与应用,所述纳米纤维膜用于高效油水乳液分离。研究了膜的表面形貌、纤维直径分布、润湿性及油水乳液分离性能。结果表明,导致松散和更大的多孔结构,并提高了膜的渗透性。具有超亲水/水下超疏油聚砜酰胺/聚乙烯吡咯烷酮纳米纤维膜对于正己烷水包乳液分离效率高达99.7%,水通量是纯聚砜酰胺纳米纤维膜通量的1.5倍。此外,膜表现出优异的循环稳定性和耐溶剂性,所制备的超亲水/水下超疏油纳米纤维膜具有高渗透性、优异的截留率、耐有机溶剂性和油水分离的可重复使用性,在实际的

一种超亲水-水下超疏油微滤膜的制备方法.pdf

本发明公开了一种超亲水‑水下超疏油微滤膜的制备方法。所述方法如下:将微滤膜浸泡在无水乙醇中;分别配置单宁酸和聚乙烯亚胺混合溶液,并将两种溶液混合,用盐酸调节混合溶液的pH值;将微滤膜浸泡在上述混合溶液中;用氢氧化钠溶液调节混合溶液的pH值,微滤膜在其中继续浸泡一段时间后取出洗净;随后进一步将微滤膜浸泡在金属离子溶液中一段时间后取出洗净;干燥后即得超亲水‑水下超疏油微滤膜。该制备方法无需复杂合成过程,过程简单易操作,成本低,易实现规模化制备,所得超亲水‑水下超疏油微滤膜具有抗油粘附特性、优异的处理通量及油截

空气中超亲水超疏油的纳米纤维膜的制备方法.pdf

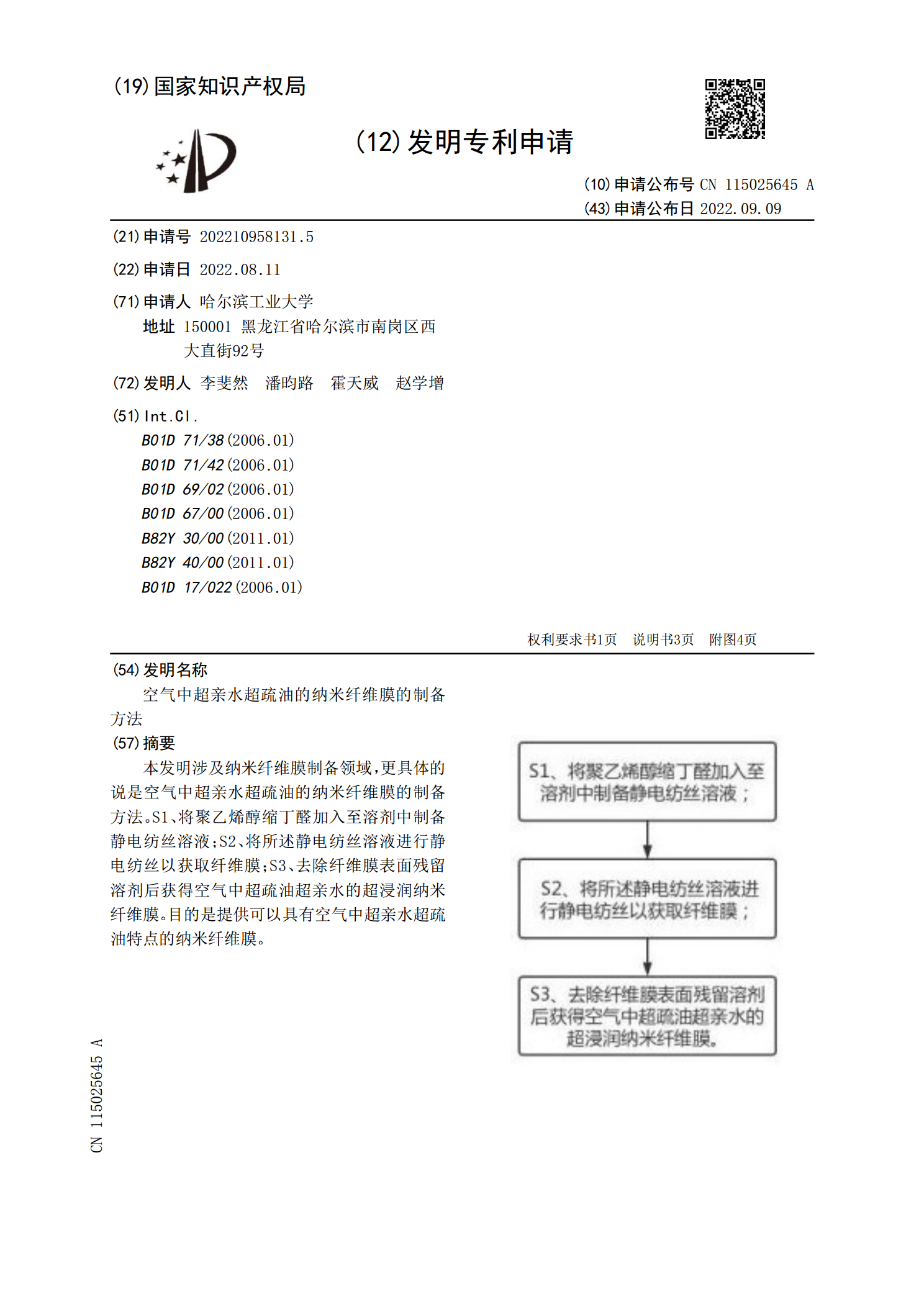

本发明涉及纳米纤维膜制备领域,更具体的说是空气中超亲水超疏油的纳米纤维膜的制备方法。S1、将聚乙烯醇缩丁醛加入至溶剂中制备静电纺丝溶液;S2、将所述静电纺丝溶液进行静电纺丝以获取纤维膜;S3、去除纤维膜表面残留溶剂后获得空气中超疏油超亲水的超浸润纳米纤维膜。目的是提供可以具有空气中超亲水超疏油特点的纳米纤维膜。