一种梯度异构组织镁合金板带材的制备方法.pdf

海昌****姐淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种梯度异构组织镁合金板带材的制备方法.pdf

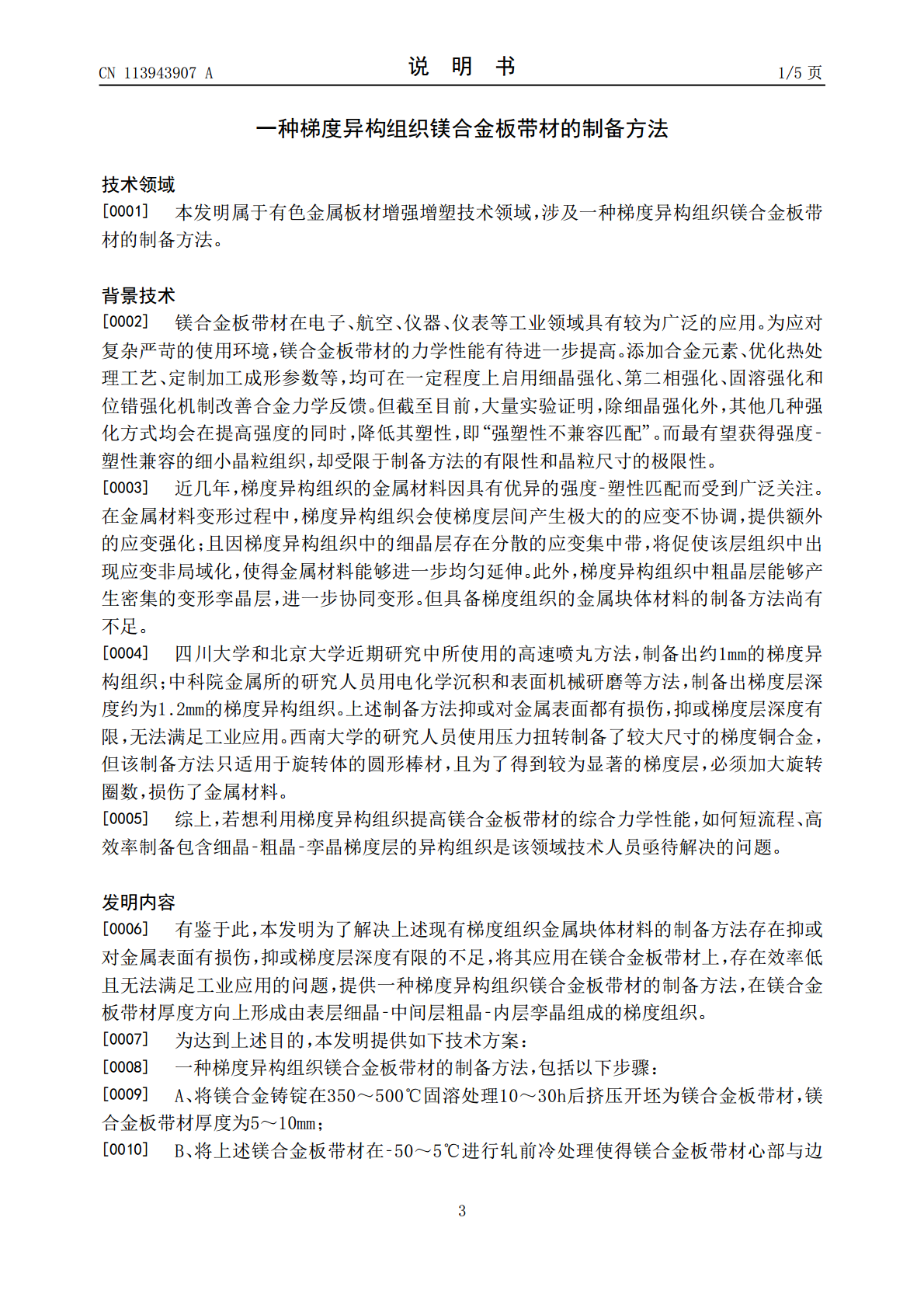

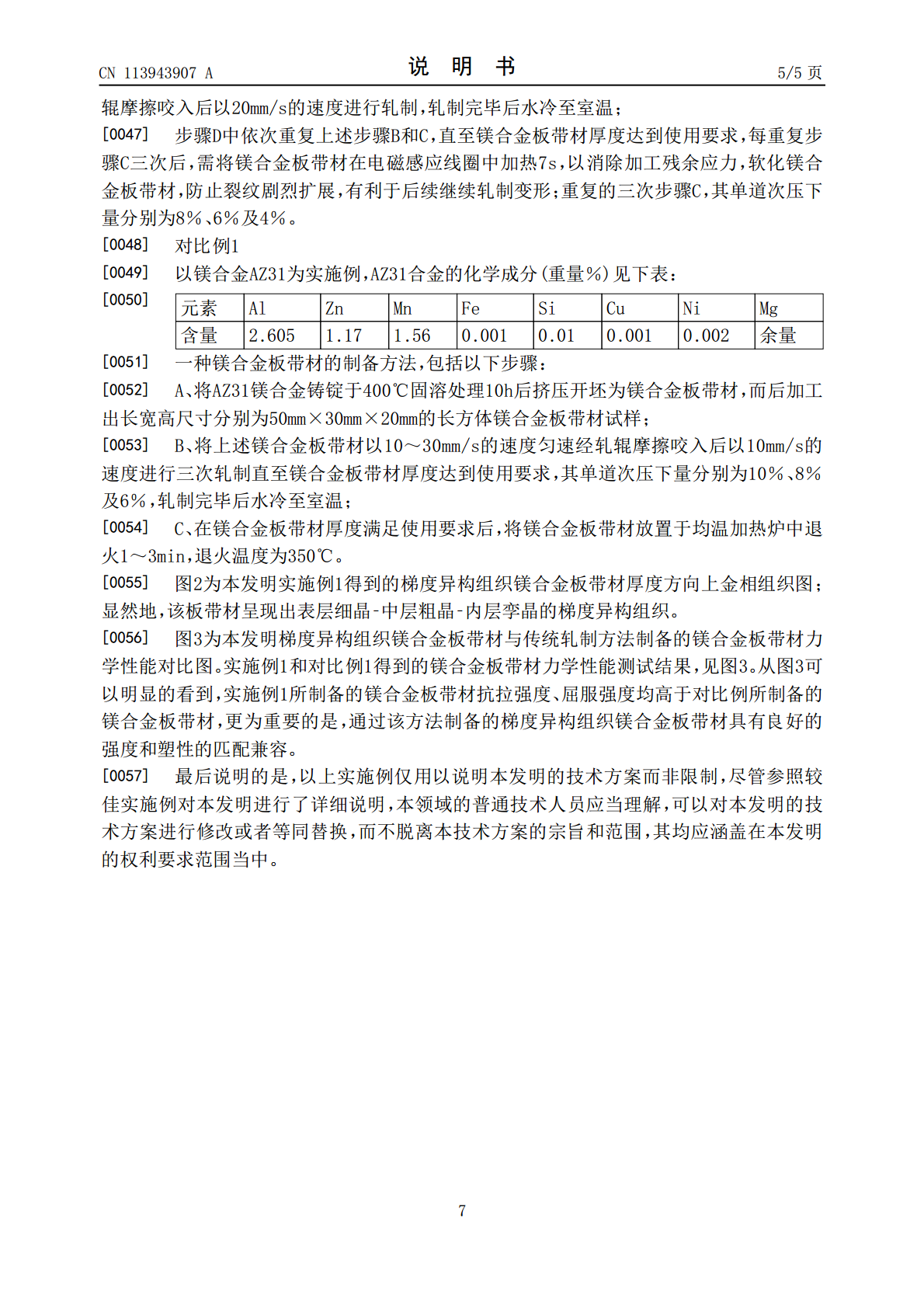

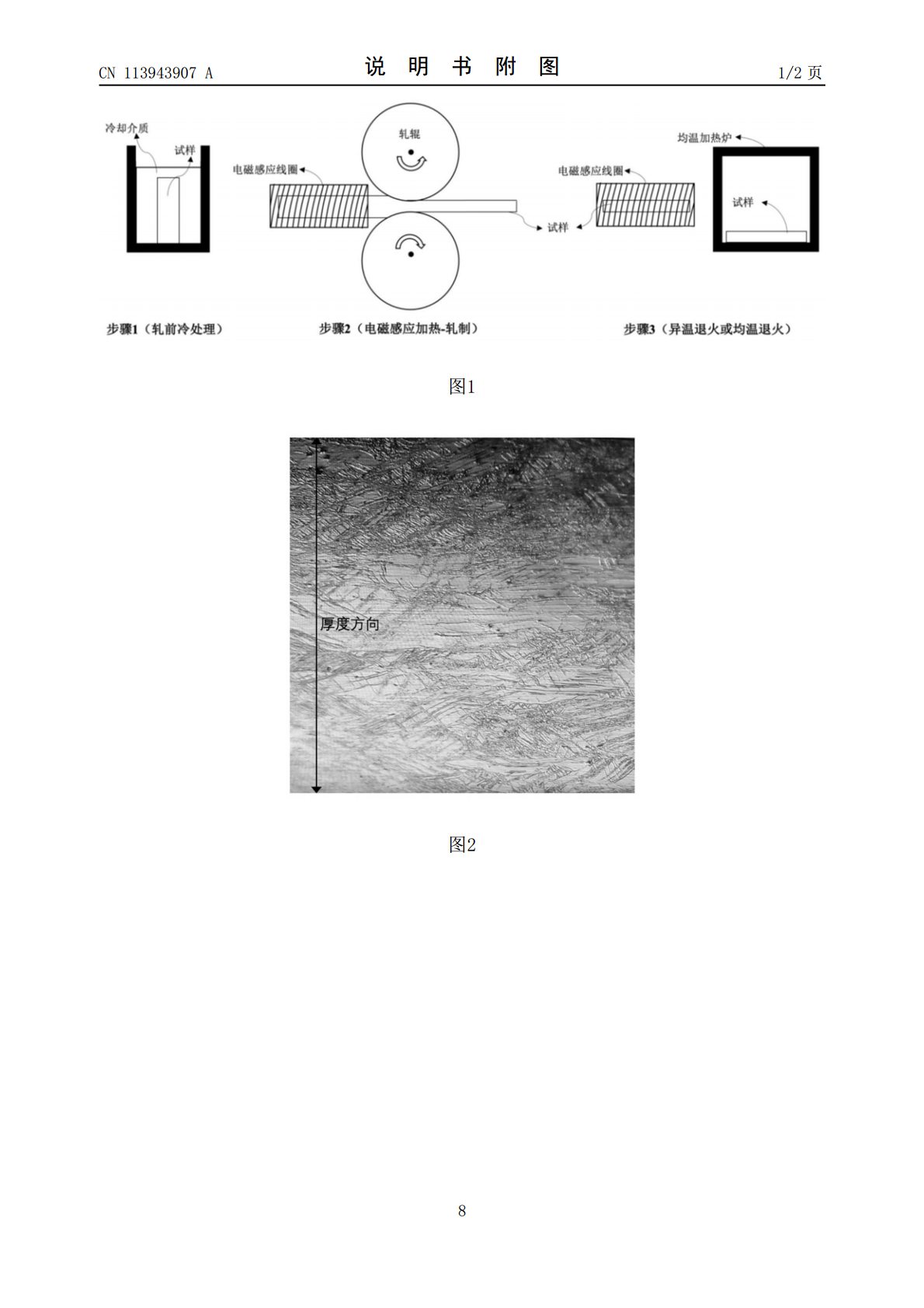

本发明属于有色金属板材增强增塑技术领域,涉及一种梯度异构组织镁合金板带材的制备方法,通过将固溶处理后的镁合金板带材先进行轧前冷处理,使得轧件心部处于低温状态,再在电磁感应线圈中加热,使得轧件表面与心部保持温度梯度,如此往复冷处理、轧制工序至要求厚度,且每三次轧制后将镁合金板带材在电磁感应线圈中加热,减弱内应力的同时,仍保留轧件厚度方向上的储存能梯度,解决现有梯度组织金属块体材料的制备方法存在抑或对金属表面有损伤,抑或梯度层深度有限的不足,将其应用在镁合金板带材上,存在效率低且无法满足工业应用的问题。

一种超轻镁合金带材的制备方法.pdf

本发明公开了一种超轻镁合金带材的制备方法,所述超轻镁合金成分质量百分比为:Li9.5‑10.5%,Al2.5‑3.5%,Zn2.5‑3.5%,其余为Mg及不可去除杂质元素,其特征在于包括以下步骤:(1)熔炼:将配比好的原材料在真空熔炼炉中加热融化,熔炼温度720~760℃,电磁搅拌,保温20‑60min后降温,静置后浇注,铸锭规格为Ф150‑200mm,均匀化处理;(2)挤压:在280‑320℃下,将铸锭挤压成厚度为0.5‑2mm薄板,宽度可任意根据实际需要设置;(3)轧制:经过梯度变温累积精轧成形;(4

制备异构镁合金棒材的连续编扭拉拔装置及方法.pdf

本发明属于材料制备领域,具体涉及一种制备异构镁合金棒材的连续编扭拉拔装置及方法。包括编扭单元:包括两个夹持旋转轴,用于将多个平行设置的镁/镁合金棒材编扭铰结;拉拔单元:设置在编扭单元后侧,用于对编扭变形之后的棒材进行拉拔;热处理单元:对拉拔之后的棒材进行固溶时效处理,固溶使变形时析出的元素重新固溶到基体中,时效获得具有不同析出相密度的异构镁合金材料。本发明通过编扭和拉拔相结合的变形方式,并通过后续的固溶时效热处理,利用多种镁合金在相同时效处理下产生不同的析出行为的特点,对其微观结构进行调控,令镁合金材料中

一种高纯镍板带材的制备方法.pdf

本发明公开了一种高纯镍板带材的制备方法,所述制备方法的步骤为:(1)形状加工,根据具体的带材需求将宽度和长度进行加工;(2)组织处理,将加工后的电解镍板放入热处理炉中进行热处理;(3)冷轧分层,采用大小辊冷轧分层技术,(4)保护气氛热处理,将冷轧后的电解镍板采用氢气保护热处理;(5)采用等离子焊接镍带;(6)冷轧加工及保护气氛热处理。本发明的制备方法中针对电解镍板先天存在的中间分层缺陷,即两层中间存在的电解液等杂质形成的污染问题,进行了冷轧分层技术处理,使得生产的镍板带材纯度高、杂质少、电阻率低、导电性能

一种具有梯度结构镁合金板材的制备方法.pdf

本发明公开了一种具有梯度结构镁合金板材的制备方法,所述镁合金包括以下重量百分含量的组分:Mn1~10%,余量为镁和不可避免的杂质元素,再通过具有3级及以上梯度变形结构的传统挤压模具挤压,得到梯度结构镁合金板材。由于镁系合金在传统挤压模具受到梯度应变,同时结晶行为也呈现梯度分布,再者含Mn合金在较高温度下变形时,其动态析出的钉扎作用,能够保留一部分未再结晶区域。因此,通过利用传统挤压工艺和镁合金组分的精准设计,制备的镁合金板材具有典型的晶粒尺寸呈现梯度分布,能有效改善镁合金板材力学性能和各向异性的方法。且