一种中大型精密铸件铸造热节处理方法.pdf

努力****恨风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种中大型精密铸件铸造热节处理方法.pdf

本发明涉及铸造造型工艺技术领域,具体公开了一种中大型精密铸件铸造热节处理方法,次包括制模、留孔、制壳、脱模、放砂箱、加砂振实、盖模、冶炼、浇铸、起模、冷却脱壳等步骤;该方法为解决热节,薄壁中出现厚度变化较大时,厚度较大部位容易产生热节位置预设模孔,使得铸造过程中直接铸孔,有效的减少了厚度较大位置热节的产生,使得受力位置结构更加稳定,有利于维持铸件的使用寿命,并减少了铸件后期加工量,减少了加工成本。

大型铸件的精密铸造方法.pdf

本发明涉及大型铸件的精密铸造方法,它包括:用计算机设计出大型铸件的三维图形;用五轴联动刀具雕刻原始模型,制成大型铸件模型;然后将大型铸件模型沾上多层硅溶胶涂料和撒上砂后进行干燥;再将大型铸件模型放入焙烧炉内焙烧二次,金属溶液浇铸到模壳中;在金属溶液成型后,破碎掉模壳,得到铸件;用射线探伤法检测大型铸件的内在质量,用三坐标检测仪对大型铸件的外形尺寸进行检测;对大型铸件进行后处理,本发明省去了模具、大型吊装设备和保证了模壳强度,尤其是在生产大型不锈钢、有色金属或金属合金铸件时,由于模壳采用了二次焙烧和在氩气保

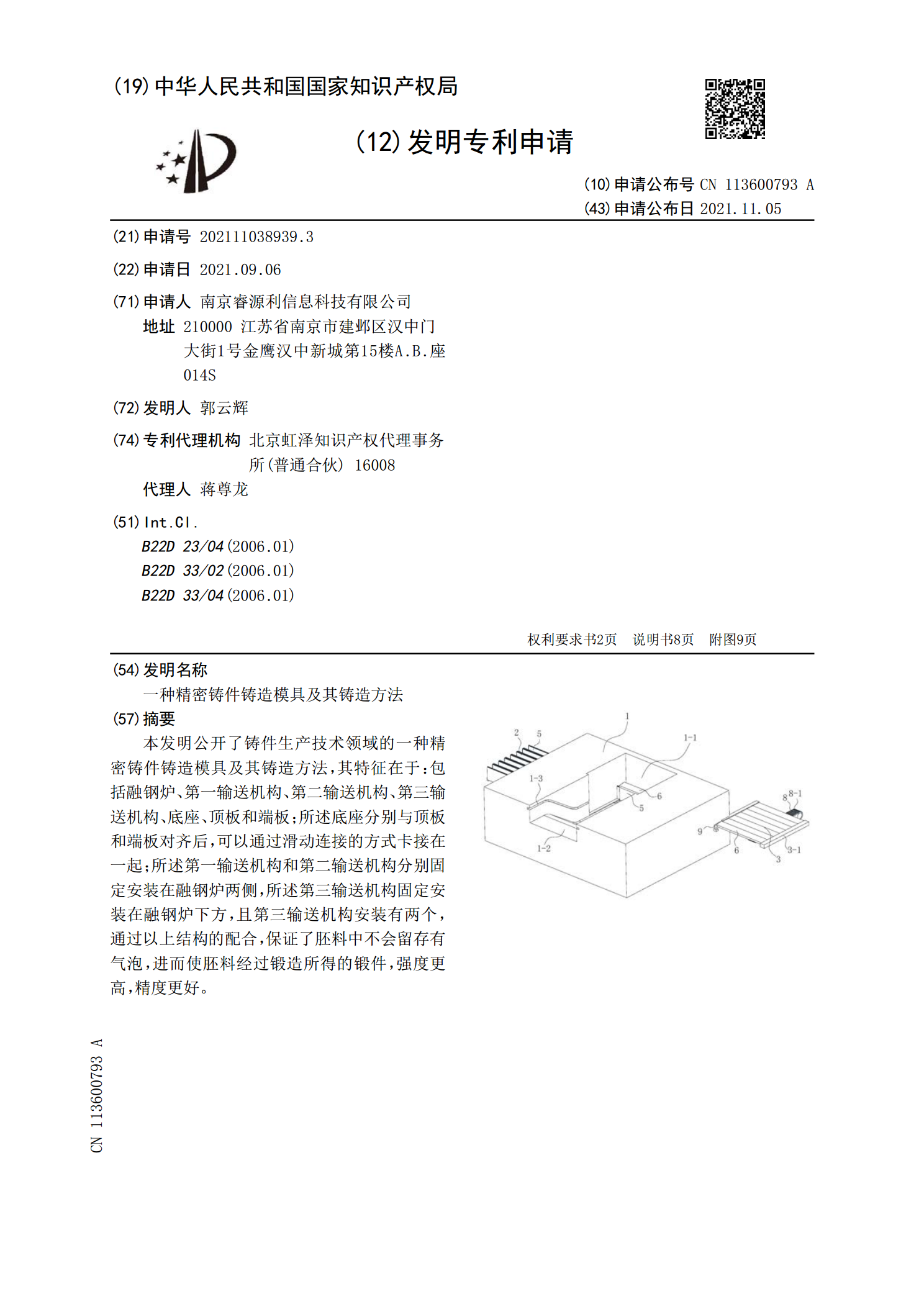

一种精密铸件铸造模具及其铸造方法.pdf

本发明公开了铸件生产技术领域的一种精密铸件铸造模具及其铸造方法,其特征在于:包括融钢炉、第一输送机构、第二输送机构、第三输送机构、底座、顶板和端板;所述底座分别与顶板和端板对齐后,可以通过滑动连接的方式卡接在一起;所述第一输送机构和第二输送机构分别固定安装在融钢炉两侧,所述第三输送机构固定安装在融钢炉下方,且第三输送机构安装有两个,通过以上结构的配合,保证了胚料中不会留存有气泡,进而使胚料经过锻造所得的锻件,强度更高,精度更好。

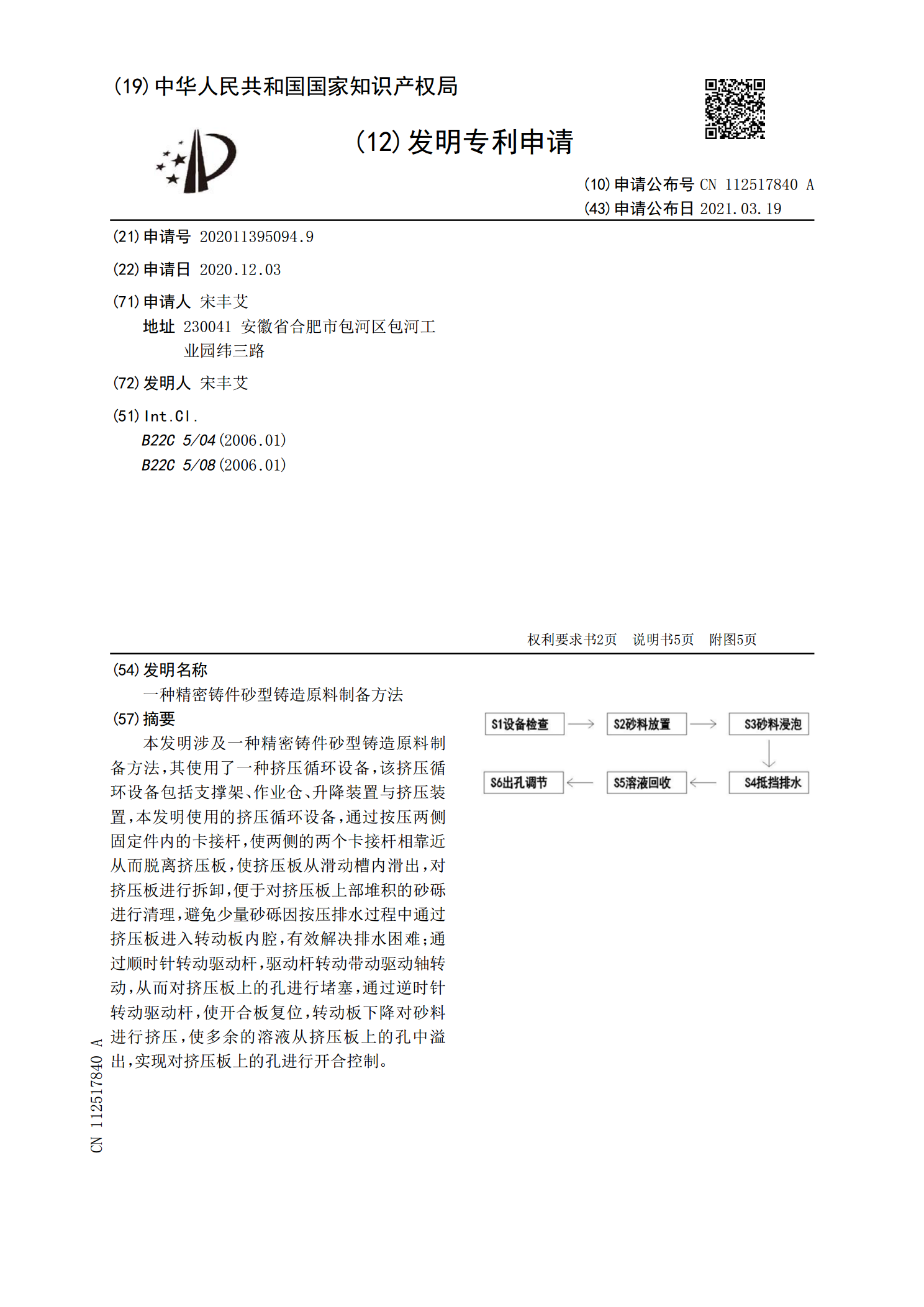

一种精密铸件砂型铸造原料制备方法.pdf

本发明涉及一种精密铸件砂型铸造原料制备方法,其使用了一种挤压循环设备,该挤压循环设备包括支撑架、作业仓、升降装置与挤压装置,本发明使用的挤压循环设备,通过按压两侧固定件内的卡接杆,使两侧的两个卡接杆相靠近从而脱离挤压板,使挤压板从滑动槽内滑出,对挤压板进行拆卸,便于对挤压板上部堆积的砂砾进行清理,避免少量砂砾因按压排水过程中通过挤压板进入转动板内腔,有效解决排水困难;通过顺时针转动驱动杆,驱动杆转动带动驱动轴转动,从而对挤压板上的孔进行堵塞,通过逆时针转动驱动杆,使开合板复位,转动板下降对砂料进行挤压,使

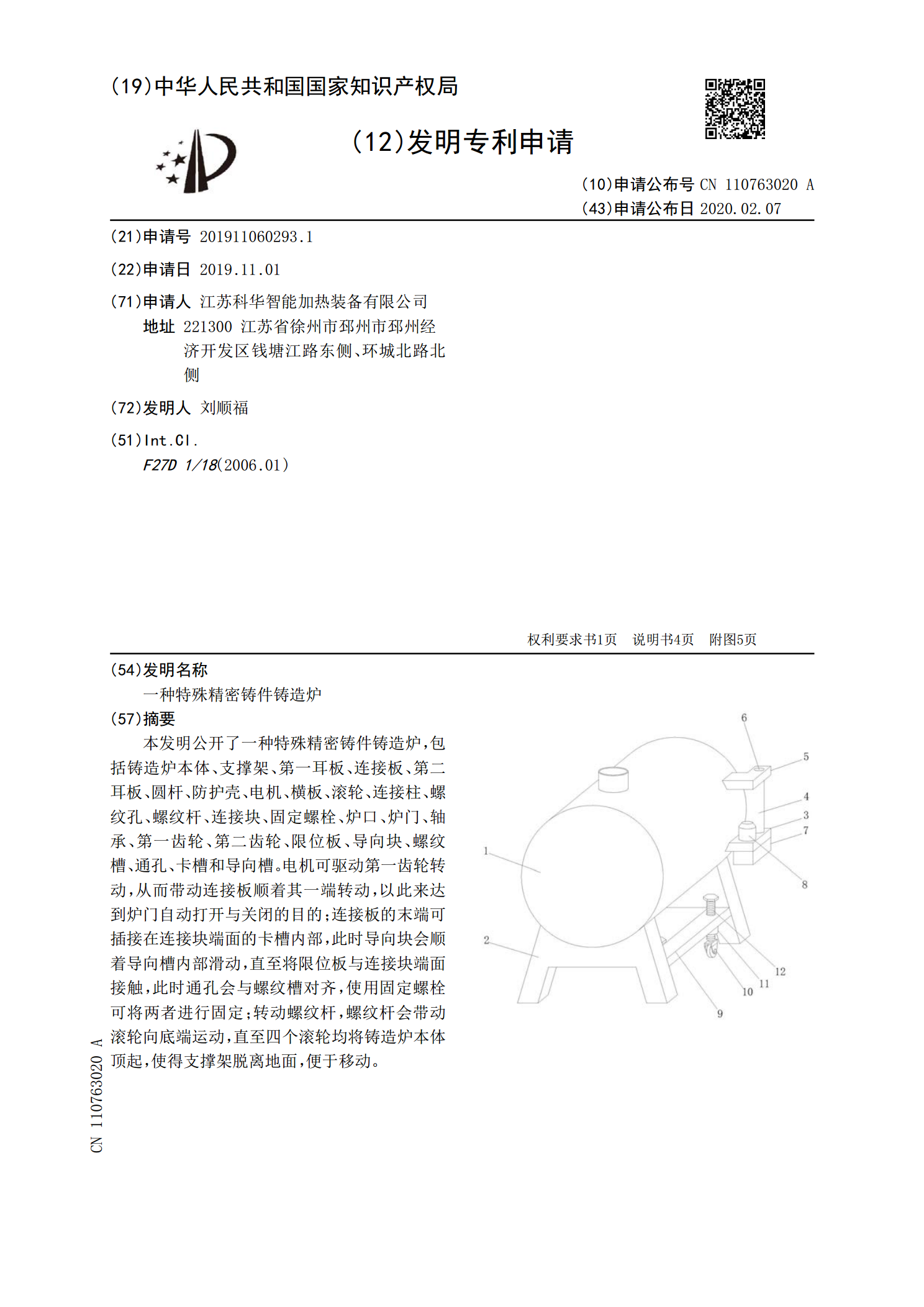

一种特殊精密铸件铸造炉.pdf

本发明公开了一种特殊精密铸件铸造炉,包括铸造炉本体、支撑架、第一耳板、连接板、第二耳板、圆杆、防护壳、电机、横板、滚轮、连接柱、螺纹孔、螺纹杆、连接块、固定螺栓、炉口、炉门、轴承、第一齿轮、第二齿轮、限位板、导向块、螺纹槽、通孔、卡槽和导向槽。电机可驱动第一齿轮转动,从而带动连接板顺着其一端转动,以此来达到炉门自动打开与关闭的目的;连接板的末端可插接在连接块端面的卡槽内部,此时导向块会顺着导向槽内部滑动,直至将限位板与连接块端面接触,此时通孔会与螺纹槽对齐,使用固定螺栓可将两者进行固定;转动螺纹杆,螺纹杆