树脂塞孔方法和印制电路板的制备方法.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

树脂塞孔方法和印制电路板的制备方法.pdf

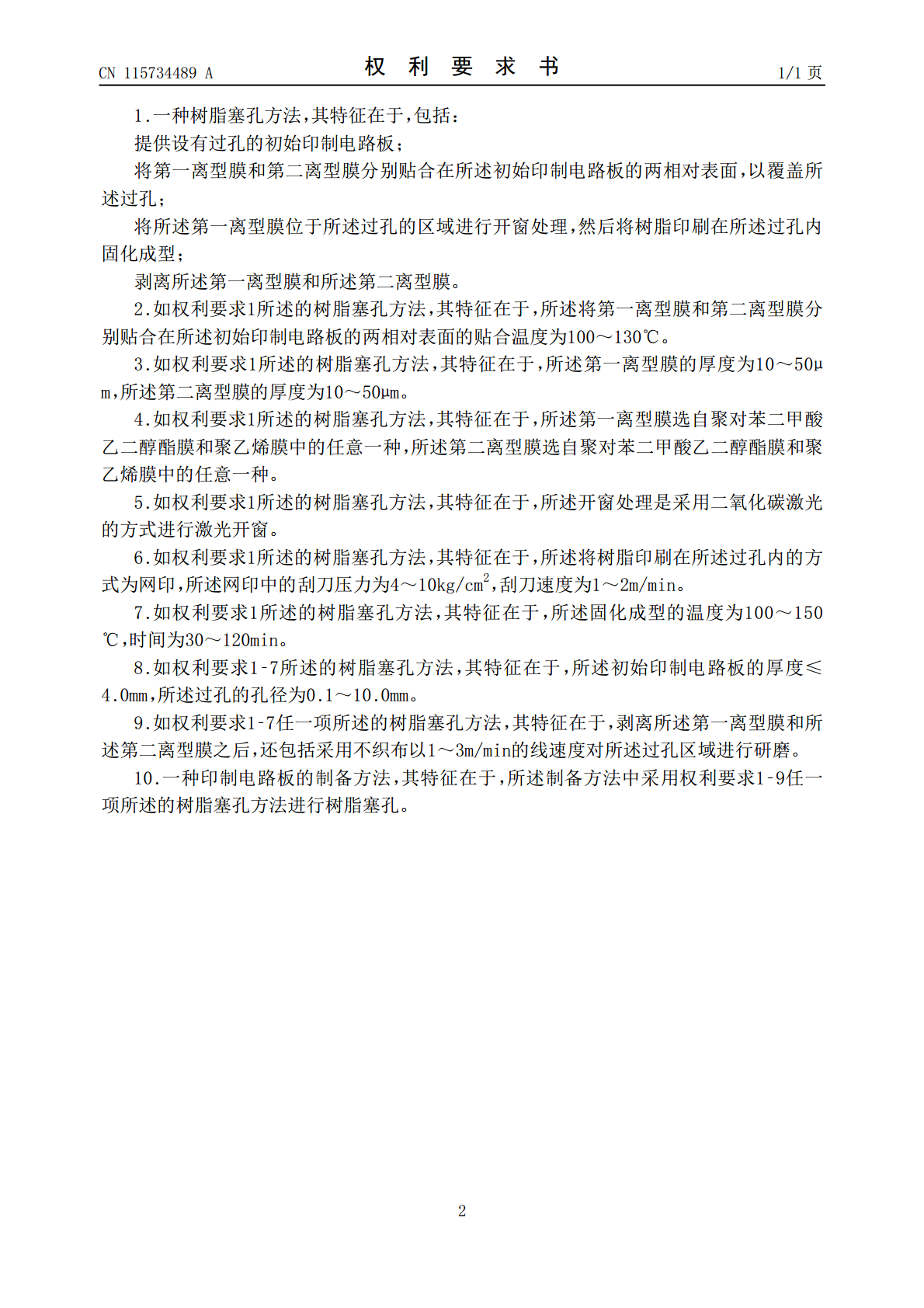

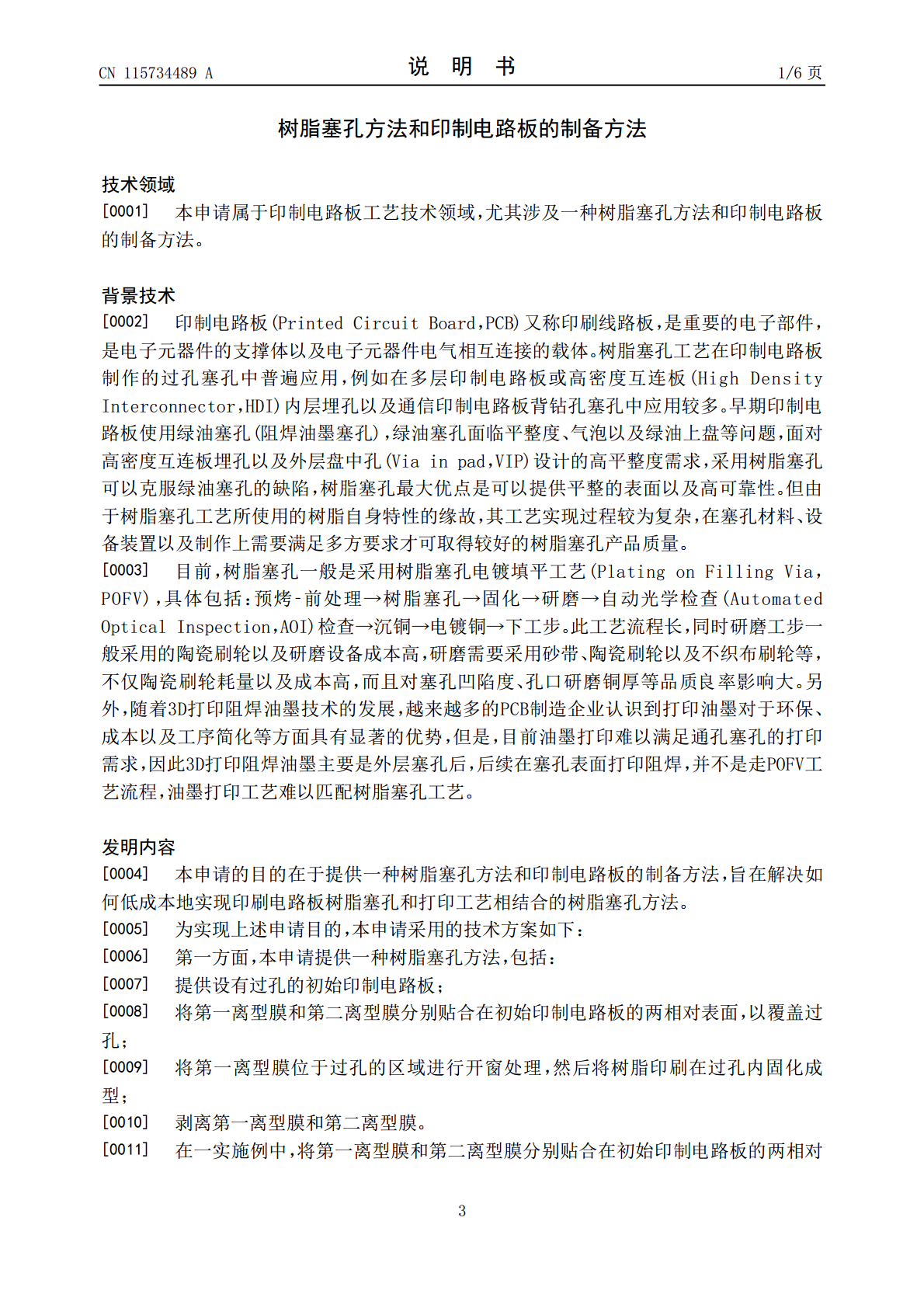

本申请涉及印制电路板工艺技术领域,尤其涉及一种树脂塞孔方法和印制电路板的制备方法。本申请的树脂塞孔方法包括:提供设有过孔的初始印制电路板;将第一离型膜和第二离型膜分别贴合在初始印制电路板的两相对表面,以覆盖过孔;将第一离型膜位于过孔的区域进行开窗处理,然后将树脂印刷在过孔内固化成型;剥离第一离型膜和第二离型膜。本申请的树脂塞孔方法在印制电路板表面的过孔周围难以留下残留树脂,这样不仅减少树脂损耗,而且后续无需研磨或只要低强度的简单研磨就可以获得很好的平整度,同时该方法对不同尺寸的过孔均可同时实现树脂塞孔,从

一种印制电路板埋孔树脂塞孔方法.pdf

本发明公开了一种印制电路板埋孔树脂塞孔方法,其特征在于:其工艺流程为:开料—内层—线路检查—压合—钻孔—埋孔电镀—次外层线路—棕化—树脂塞孔—树脂整平—压合—后工序。本发明所公开的印制电路板埋孔树脂塞孔方法,在树脂塞孔后增加树脂整平流程,目的改善树脂表面平整度;其作业宗旨类似于现有技术树脂溢胶研磨后的品质。在树脂塞孔之前增加棕化流程,其目的主要为增加埋孔铜面与树脂油墨的结合力,防止水汽渗入,造成压合后品质不良。解决了次外层线路良率偏低问题。解决了溢胶研磨工序铜厚不均、磨痕、露基材等品质问题。解决了溢胶研磨

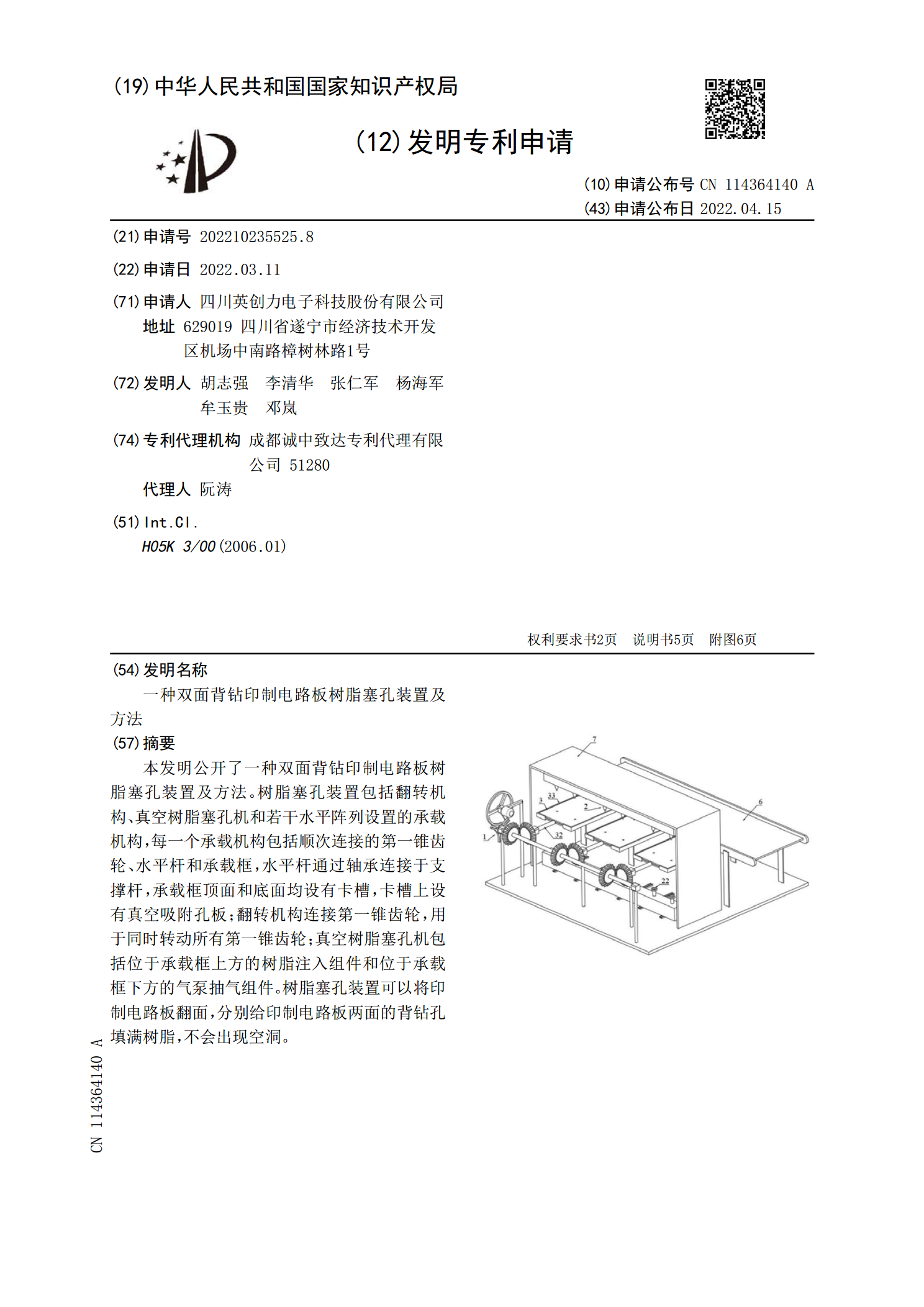

一种双面背钻印制电路板树脂塞孔装置及方法.pdf

本发明公开了一种双面背钻印制电路板树脂塞孔装置及方法。树脂塞孔装置包括翻转机构、真空树脂塞孔机和若干水平阵列设置的承载机构,每一个承载机构包括顺次连接的第一锥齿轮、水平杆和承载框,水平杆通过轴承连接于支撑杆,承载框顶面和底面均设有卡槽,卡槽上设有真空吸附孔板;翻转机构连接第一锥齿轮,用于同时转动所有第一锥齿轮;真空树脂塞孔机包括位于承载框上方的树脂注入组件和位于承载框下方的气泵抽气组件。树脂塞孔装置可以将印制电路板翻面,分别给印制电路板两面的背钻孔填满树脂,不会出现空洞。

高密度互联印制电路板埋孔的塞孔方法.pdf

本发明公开了一种高密度互联印制电路板埋孔的塞孔方法,属于电路板埋孔加工技术领域,其技术要点包括在丝印机上固定印制电路板、安装塞孔聚酯网版后进行印刷塞孔,其中所述的固定待塞孔的印制电路板包括下述步骤:(1)将平整的钢板放在丝印机台面上固定好,并在钢板上设置用于固定支承印制电路板四边边沿的支撑体;(2)把印制电路板放在支撑体上,并与塞孔聚酯网版进行对位;(3)取出印制电路板,在不塞孔印制电路板空隙对应的钢板上设置若干用于支撑印制电路板的磁铁钉片;(4)再将印制电路板固定在支撑体上进行塞孔印刷;本发明旨在提供一

一种用于电路板的树脂塞孔方法.pdf

本发明公开了一种用于电路板的树脂塞孔方法,可以解决现有技术中针对具有嵌入式金属基的电路板的树脂塞孔工艺存在的工艺复杂,容易导致电路板表面铜厚不均匀,进而难以制作精细线路的问题。上述方法包括:在电路板上制作导通孔和盲槽,并将所述导通孔和所述盲槽金属化,所述电路板内嵌入有金属基,所述盲槽的底部抵达所述金属基表面或所述金属基内部;将所述导通孔用树脂填充,并在所述盲槽的周围覆盖保护膜;通过机械铲平去除所述导通孔孔口处多余的树脂,然后去除所述保护膜。