风电叶片腹板模具.pdf

一条****丹淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

风电叶片腹板模具.pdf

本发明提出一种风电叶片腹板模具,包括水平设置的表面钢板以及多个翻边装置。表面钢板沿预成型的腹板的长向延伸设置,多个翻边装置沿表面钢板的长向排列设置于表面钢板的两侧;每个翻边装置包括底板以及倾斜设置于底板上的内侧斜板和外侧斜板;底板的一侧与内侧斜板连接,另一侧设有长孔;外侧斜板的上端与内侧斜板相连,下端连接于底板的上表面并位于内侧斜板和长孔之间;其中,底板通过设置于长孔中的紧固件位置可调地固定连接于表面钢板,以调节表面钢板两侧的翻边装置之间的相对距离,内侧斜板的底缘与表面钢板贴合并点焊连接。通过调节翻边装置

一种拼接式风电叶片腹板模具.pdf

本发明公开了一种拼接式风电叶片腹板模具,包括模具组件、加热系统以及地面轨道;所述模具组件是由多个操作台根据腹板形状拼接而成的,各个操作台均包括平台以及用于支撑平台的支撑架,各个平台呈正方体或长方体,所述平台包括平台I和平台II,所述平台I用于拼接腹板模具的根部区域,所述平台II用于拼接腹板模具尖的部区域,平台I的面积大于平台II的面积;所述加热系统是由固定于各个平台底部的加热层组装而成的;所述模具组件能够沿地面轨道滑动。该腹板模具解决了现有技术中腹板模具无法通用,且不同叶型的风电叶片在切换过程中存在腹板模

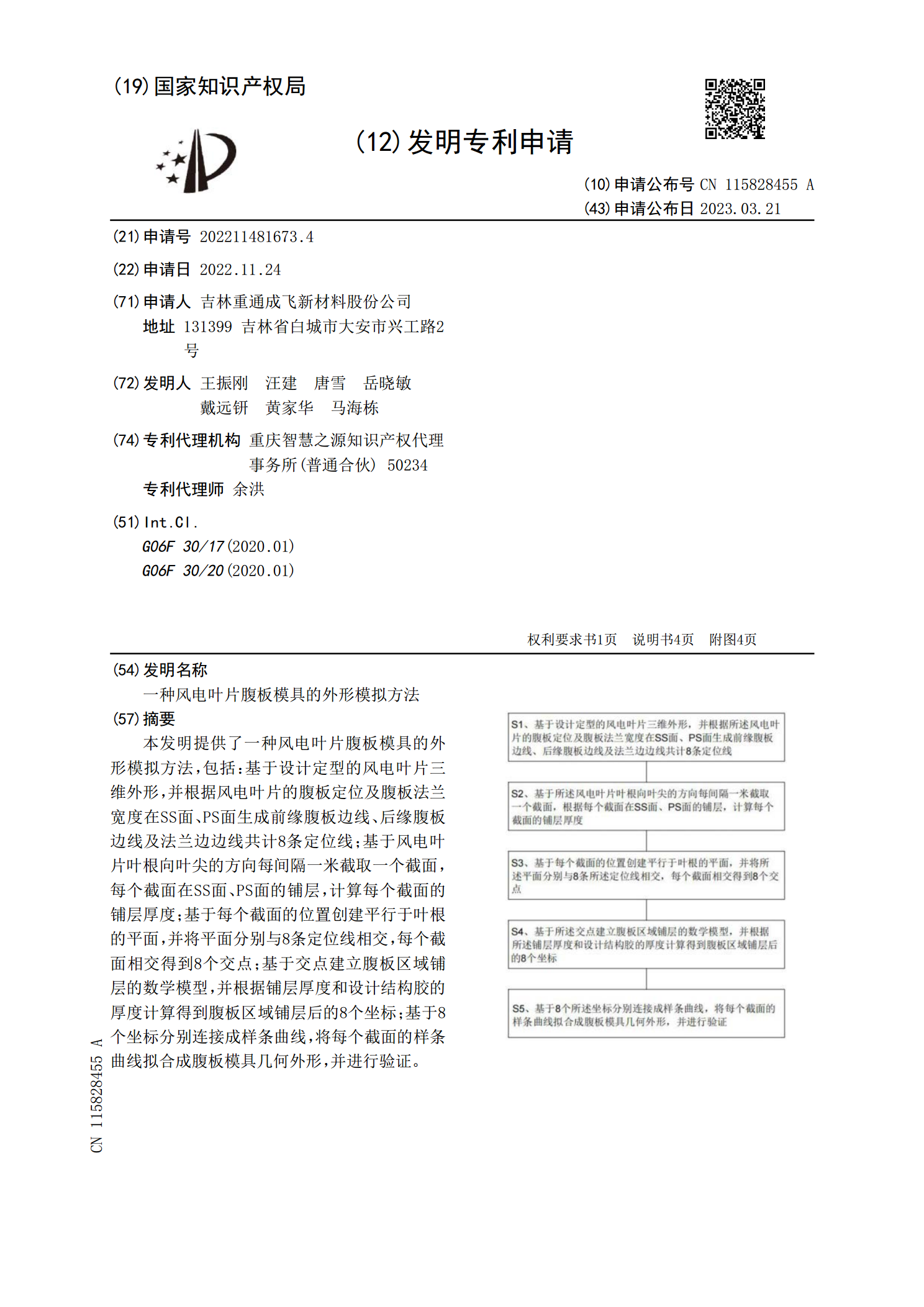

一种风电叶片腹板模具的外形模拟方法.pdf

本发明提供了一种风电叶片腹板模具的外形模拟方法,包括:基于设计定型的风电叶片三维外形,并根据风电叶片的腹板定位及腹板法兰宽度在SS面、PS面生成前缘腹板边线、后缘腹板边线及法兰边边线共计8条定位线;基于风电叶片叶根向叶尖的方向每间隔一米截取一个截面,每个截面在SS面、PS面的铺层,计算每个截面的铺层厚度;基于每个截面的位置创建平行于叶根的平面,并将平面分别与8条定位线相交,每个截面相交得到8个交点;基于交点建立腹板区域铺层的数学模型,并根据铺层厚度和设计结构胶的厚度计算得到腹板区域铺层后的8个坐标;基于8

一种风电叶片腹板模具粘接挡边的安装方法.pdf

本发明公开了一种风电叶片腹板模具粘接挡边的安装方法,通过激光跟踪仪扫描定位腹板产品轮廓并指导安装粘接挡边,该激光跟踪仪能够测量空间中任意的点或线,并将之反馈到三维模型中,在铁平台上测量的点,如果能重合到腹板产品的三维模型上,则这些点的连线就是腹板轮廓;为更精确依照三维模型测量腹板轮廓,通过定位线将铁平台与腹板产品底面重合,且事先在腹板产品底部轮廓线上取定位点,在测量时测量点与定位点重合,则在铁平台上标记该点作为腹板产品的底部轮廓点;当所有底部轮廓点标记好后,将各段粘接挡边依次放置到各底部轮廓点上,并调整粘

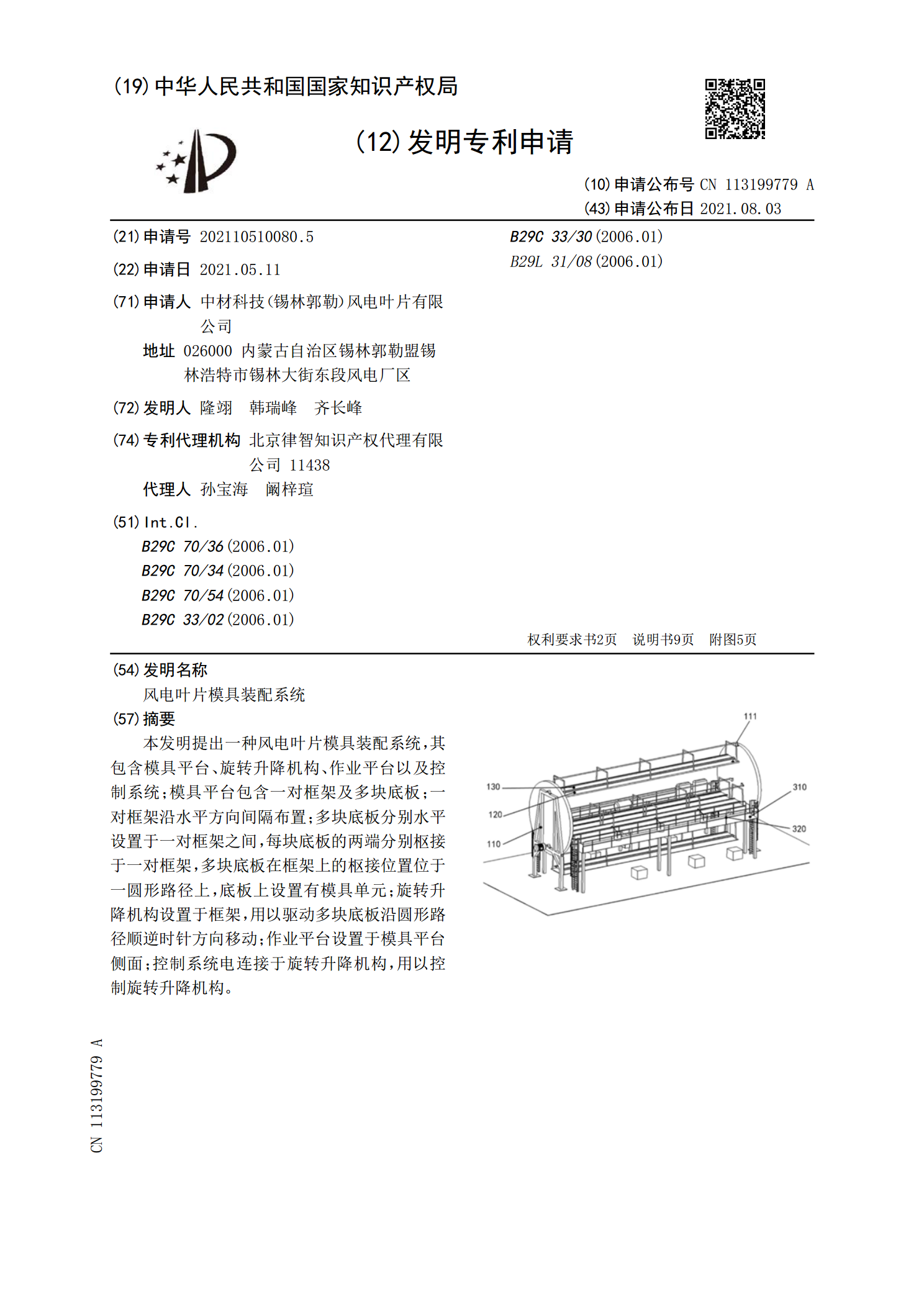

风电叶片模具装配系统.pdf

本发明提出一种风电叶片模具装配系统,其包含模具平台、旋转升降机构、作业平台以及控制系统;模具平台包含一对框架及多块底板;一对框架沿水平方向间隔布置;多块底板分别水平设置于一对框架之间,每块底板的两端分别枢接于一对框架,多块底板在框架上的枢接位置位于一圆形路径上,底板上设置有模具单元;旋转升降机构设置于框架,用以驱动多块底板沿圆形路径顺逆时针方向移动;作业平台设置于模具平台侧面;控制系统电连接于旋转升降机构,用以控制旋转升降机构。