提高激光金属成形零件表面平整度的方法.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

提高激光金属成形零件表面平整度的方法.pdf

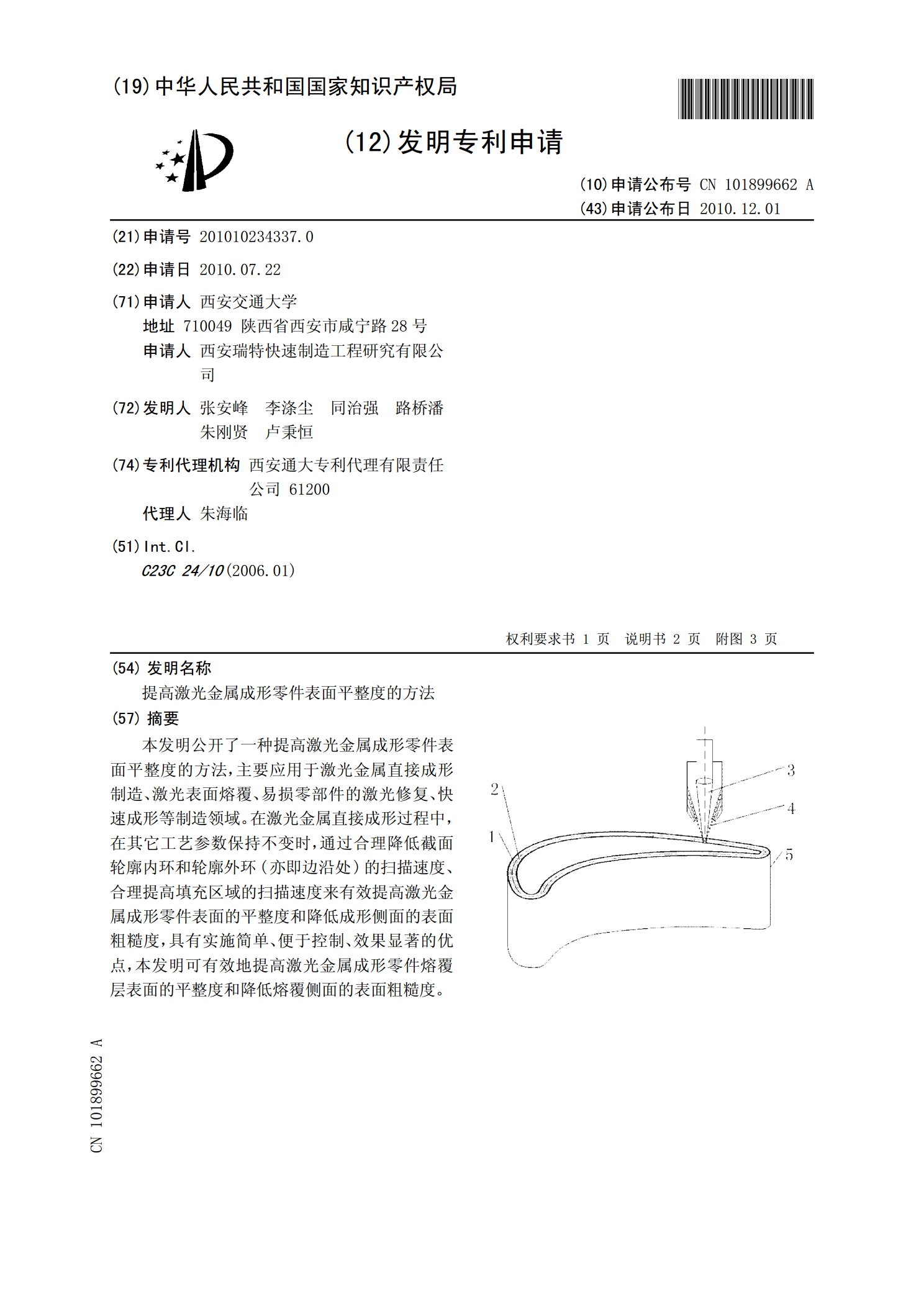

本发明公开了一种提高激光金属成形零件表面平整度的方法,主要应用于激光金属直接成形制造、激光表面熔覆、易损零部件的激光修复、快速成形等制造领域。在激光金属直接成形过程中,在其它工艺参数保持不变时,通过合理降低截面轮廓内环和轮廓外环(亦即边沿处)的扫描速度、合理提高填充区域的扫描速度来有效提高激光金属成形零件表面的平整度和降低成形侧面的表面粗糙度,具有实施简单、便于控制、效果显著的优点,本发明可有效地提高激光金属成形零件熔覆层表面的平整度和降低熔覆侧面的表面粗糙度。

激光表面改性与高性能金属零件激光快速成形技术研究.pdf

第23卷第5期航空学报Vol123No152002年9月ACTAAERONAUTICAETASTRONAUTICASINICASep12002文章编号:100026893(2002)0520473206金属材料激光表面改性与高性能金属零件激光快速成形技术研究进展王华明(北京航空航天大学材料科学与工程学院激光材料加工与表面工程实验室,北京100083)RESEARCHPROGRESSONLASERSURFACEMODIFICATIONSOFMETALLICMATERIALSANDLASERRAPIDFORM

激光成形均匀变宽零件的方法.pdf

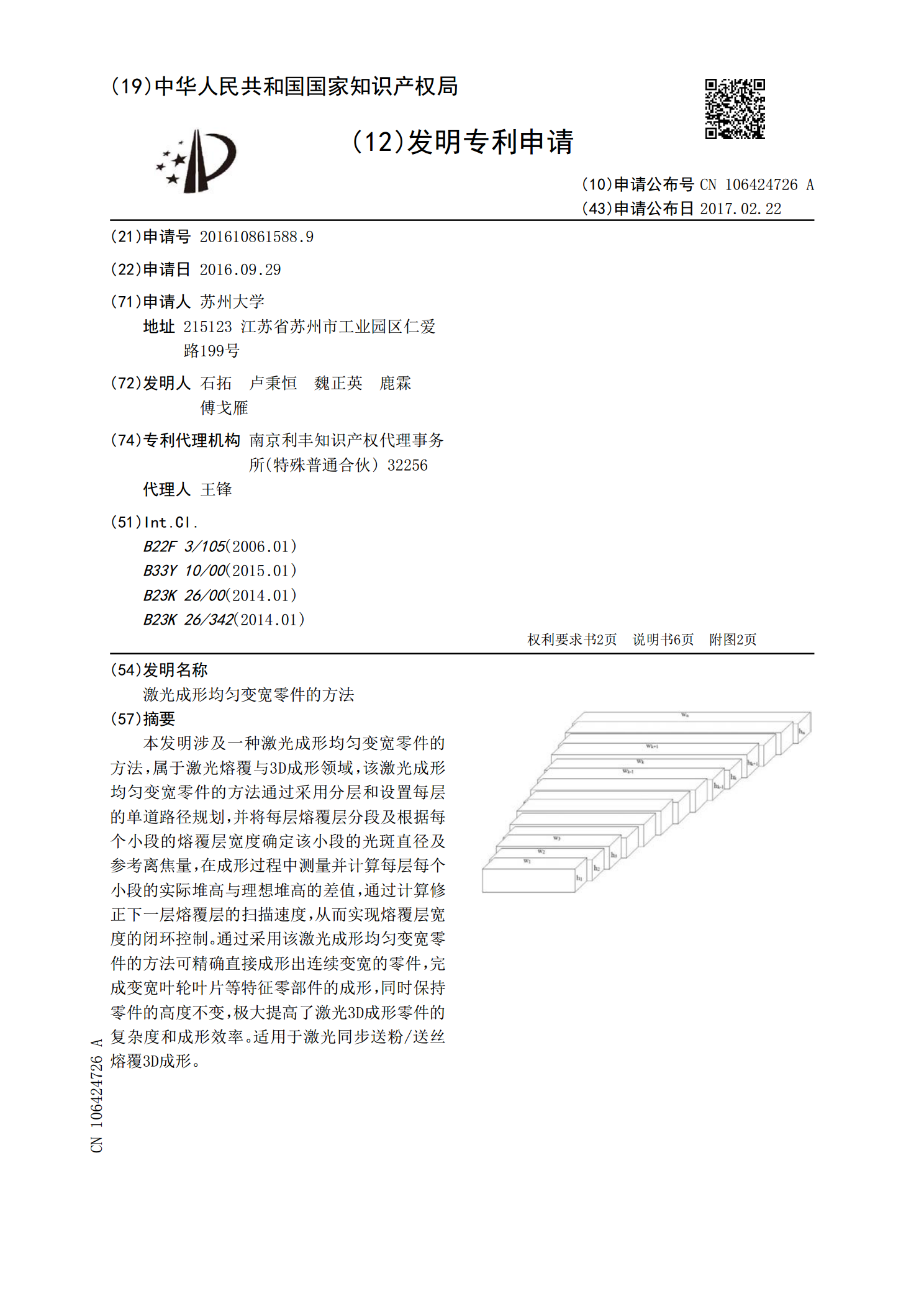

本发明涉及一种激光成形均匀变宽零件的方法,属于激光熔覆与3D成形领域,该激光成形均匀变宽零件的方法通过采用分层和设置每层的单道路径规划,并将每层熔覆层分段及根据每个小段的熔覆层宽度确定该小段的光斑直径及参考离焦量,在成形过程中测量并计算每层每个小段的实际堆高与理想堆高的差值,通过计算修正下一层熔覆层的扫描速度,从而实现熔覆层宽度的闭环控制。通过采用该激光成形均匀变宽零件的方法可精确直接成形出连续变宽的零件,完成变宽叶轮叶片等特征零部件的成形,同时保持零件的高度不变,极大提高了激光3D成形零件的复杂度和成形

金属3D打印零件的激光表面改性方法.pdf

本发明金属3D打印零件的激光表面改性方法,包括以下步骤S1、利用金属增材设备完成零件的制备;S2、根据零件表面粗糙度要求以及成形工艺不同判断是否需要进行表面机加工处理;若符合,则进行步骤S3;S3、对零件表面进行清洁处理;S4、对零件表面进行喷砂处理,去除表面未熔合的金属粉末颗粒及去除支撑而留下来的毛刺;S5、采用喷雾方式将复合吸收材料粉末喷在步骤S4处理后的零件表面,形成激光吸收层;S6、使用激光器对步骤S5处理后的金属增材成形零件进行激光辐照,形成激光熔凝层。本发明克服了现有金属增材零件表面质量差、表

旋轮表面激光强化加工成形方法.pdf

本发明公开了一种旋轮表面激光强化加工成形方法,旋轮选用35CrMo钢锻坯作为坯料,锻造后正火,正火温度控制在860‑880℃,保温时间为40‑60分钟;旋轮锻造毛坯进行粗加工,在指定的工作面预留0.5mm的公差余量;旋轮与工件接触表面强化层材料选取Ni625+WC2,WC的比例大于22%;旋轮工作面激光熔覆0.8mm厚度的强化层,焊前预热温度控制在250‑400℃;旋轮激光熔覆强化层进行轧制;轧制后的旋轮放入热处理炉中进行热处理,进行淬火+回火处理,进行再结晶和消除残余应力。本发明加工的旋轮,能保持尺寸精