铝车轮旋压模具顶料器.pdf

秀美****甜v

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铝车轮旋压模具顶料器.pdf

本发明公开了一种铝车轮旋压模具顶料器,更改下模顶料器4锥面的开口位置和角度,由现有技术的轮辐中间部位更改到轮辐与轮辋交接处的圆弧处,其角度由50°更改为45°。在与轮辐背腔贴合面处铣削防转槽,改变下模顶料器与导向铜套的连接位置;将上模顶料器分解成新上模顶料器8、导向柱6。所述新上模顶料器8与上模螺栓连接;导向柱6与上模螺栓连接,起导向作用。新上模顶料器8与上模1之间按有碟簧7。?

改进的铝车轮旋压模具.pdf

本发明公开了一种改进的铝车轮旋压模具,包括下模(2)、下模顶料器(1)、上模、导向套(5)、连接块(6),下模(2)与下模顶料器(1)接触面上设置平台A、平台B,下模在平台A、平台B处设置铝屑驻留槽(3)。下模(1)在轮颈处设置防转凹槽(4),导向套(5)与下模顶料器(1)通过螺栓(7)连接,下模顶料器(2)与连接块(6)通过螺栓(8)连接;所述导向套(5)增加与车轮毛坯的接触面积,并在接触部位设置花纹。

改进的车轮旋压模具.pdf

本发明公开了一种改进的车轮旋压模具。由下模(1)和上模(7)组成,其特征在于:在下模(1)的中间位置装有顶料器(2),下模上部装有垫板(3),垫板(3)上装有导向块(4),下模(1)上部均匀设置弹簧(5)安装孔,活块(6)的下部设置弹簧(5)安装孔;弹簧(5)安装在下模(1)的安装孔内;活块(6)均匀设置在下模(1)及导向块(4)上,弹簧(5)装入活块(6)的安装孔内。在上模(7)的中间下部安装芯轴(8);在上模(7)的中间上部安装连接套(9)。

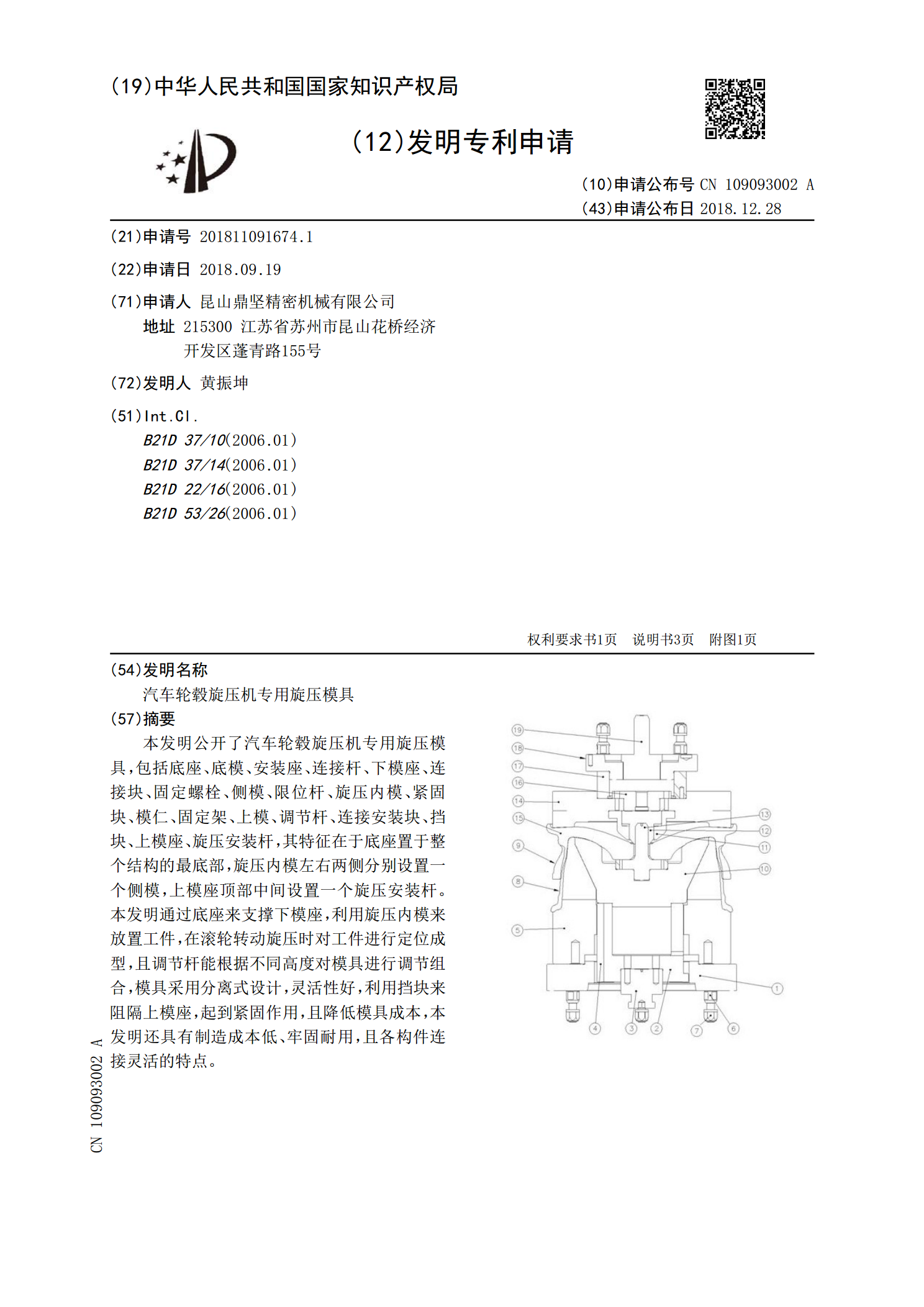

汽车轮毂旋压机专用旋压模具.pdf

本发明公开了汽车轮毂旋压机专用旋压模具,包括底座、底模、安装座、连接杆、下模座、连接块、固定螺栓、侧模、限位杆、旋压内模、紧固块、模仁、固定架、上模、调节杆、连接安装块、挡块、上模座、旋压安装杆,其特征在于底座置于整个结构的最底部,旋压内模左右两侧分别设置一个侧模,上模座顶部中间设置一个旋压安装杆。本发明通过底座来支撑下模座,利用旋压内模来放置工件,在滚轮转动旋压时对工件进行定位成型,且调节杆能根据不同高度对模具进行调节组合,模具采用分离式设计,灵活性好,利用挡块来阻隔上模座,起到紧固作用,且降低模具成本

改进的铝车轮旋压加工方法.pdf

本发明公开了一种改进的铝车轮旋压加工方法。本发明通过改变车轮毛坯与模具的定位方式和压料方式,取消轮辐背腔预机加、采用铸面封层定位,较好地解决了车轮与模具的配合问题,改善了现有技术中车轮定位精度不高,轮辐变形,生产效率较低的技术难题,提高了旋压工艺的稳定性。