一种涡轮叶片模具型腔的参数化定型方法.pdf

骊英****bb

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种涡轮叶片模具型腔的参数化定型方法.pdf

本发明公开了一种涡轮叶片模具型腔的参数化定型方法,测量已有的涡轮叶片获取测量模型,将CAD模型与对应的测量模型进行配准定位和精确配准,得到测量模型与CAD模型在同一高度二维截面的几何特征参数并求解其变形矢量,对变形矢量做逆向调整后以三次多项式曲线表示叶型的中弧线模型,然后进行模具型腔的复原,重复对至少4个任意高度建立模具型腔的叶型截面,最终重构为模具型腔的实体。本发明大幅提高了涡轮叶片的成品率;减少了试模的周期与次数,具有设计周期短、精度高、效率高的特点。

精铸涡轮叶片模具型腔精确定型方法.pdf

本发明公开了一种精铸涡轮叶片模具型腔精确定型方法,按照涡轮叶片的浇注工艺设计涡轮叶片的浇注系统模型并进行浇注实验;采用热电偶测量在浇注及凝固过程中叶片前后缘、叶背及叶盆处的实际温度,确定界面换热系数,进行浇注过程的数值模拟,获取浇注过程中的涡轮叶片铸件变形情况,对铸件模型反变形处理后进行精铸过程的数值模拟;最终判断型面偏差量是否符合铸件尺寸公差的精度要求。本发明大幅提高了涡轮叶片的成品率;减少了试模的周期与次数。

一种涡轮叶片伸根段内型参数化建模方法.pdf

本发明提出了一种涡轮叶片伸根段内型参数化建模方法,首先将叶片的叶身内型曲面和榫头内型曲面划分,其次再对划分得到的叶身前缘后缘曲面和榫头前缘后缘曲面划分,再次构造叶盆控制曲面和叶背控制曲面,最后由叶盆叶背控制曲面、叶身内型曲面和榫头内型曲面构造并缝合伸根内型曲面。通过本发明的使用,伸根内型与叶身内型及榫头内型连接处达到至少G1连续,内部可达到G2连续,这样就生成一段较为光顺的伸根内型。并且通过更改前后缘曲面比例来更改过渡段反算生成的4张B样条控制曲面,用以控制伸根内型叶盆、叶背曲面的截面曲线及脊线,从而对整

一种涡轮叶片冲击孔参数化造型方法.pdf

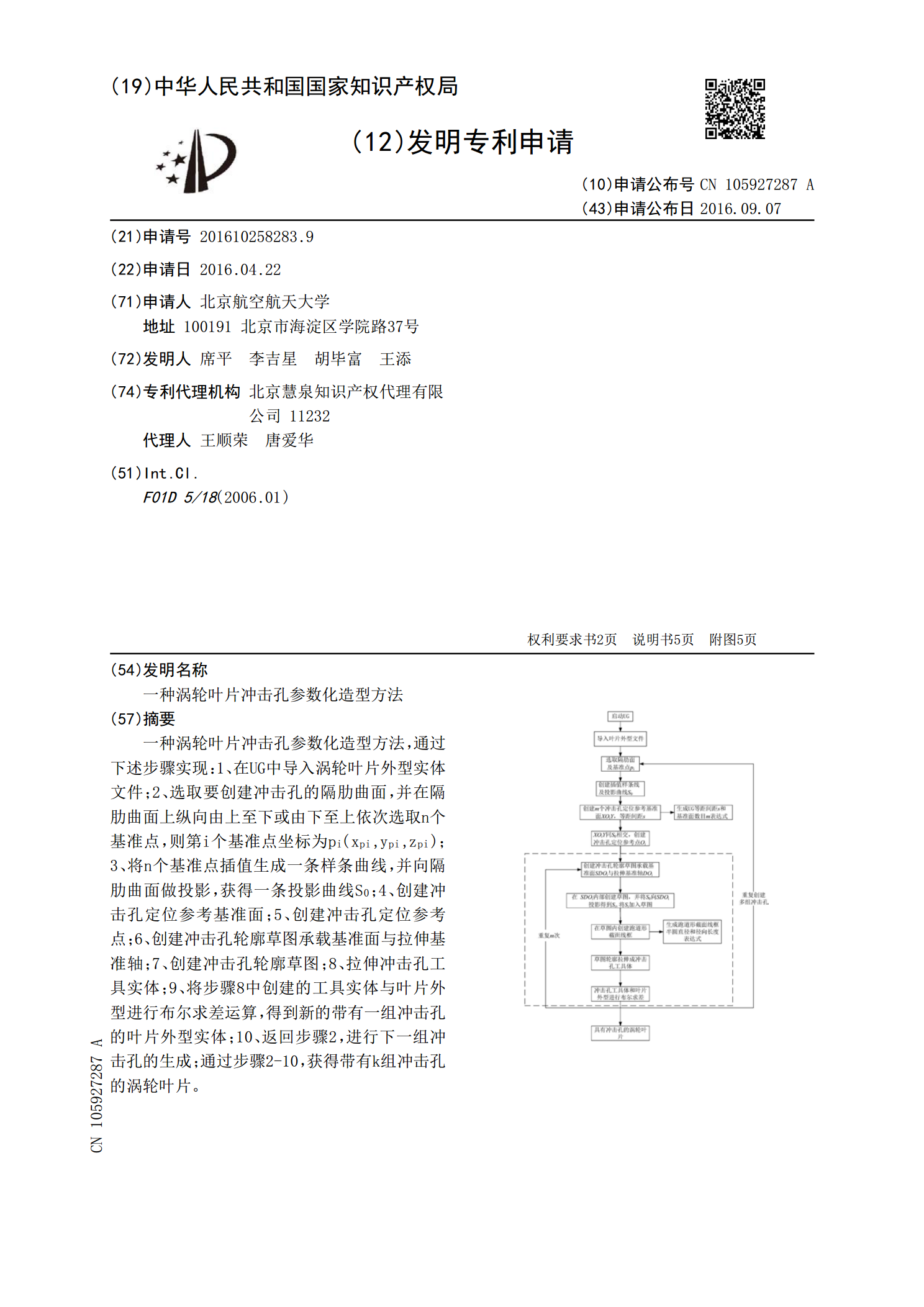

一种涡轮叶片冲击孔参数化造型方法,通过下述步骤实现:1、在UG中导入涡轮叶片外型实体文件;2、选取要创建冲击孔的隔肋曲面,并在隔肋曲面上纵向由上至下或由下至上依次选取n个基准点,则第i个基准点坐标为p

一种涡轮叶片隔肋参数化造型方法.pdf

本发明公开一种涡轮叶片隔肋参数化造型方法,在UG中导入叶片内型实体;在叶片内型实体上纵向选取n个基准点,依次进行:1、建立基准面;2、建立固定基准面;3、基准面旋转α度,得到参考基准面与α表达式;4、基准面内部创建草图,草图内创建矩形截面线框与矩形截面线框长度与宽度的表达式;5、扫掠n个矩形截面线框,生成1个隔肋工具体;6、隔肋工具体与叶片内型实体进行布尔求差运算,得到具有1个隔肋反相特征的叶片内型实体;重复上述步骤,生成具有m个隔肋反相特征的叶片内型实体;在UG中导入叶片外型实体减去具有m个隔肋反相特征