精铸涡轮叶片模具型腔精确定型方法.pdf

一只****呀盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

精铸涡轮叶片模具型腔精确定型方法.pdf

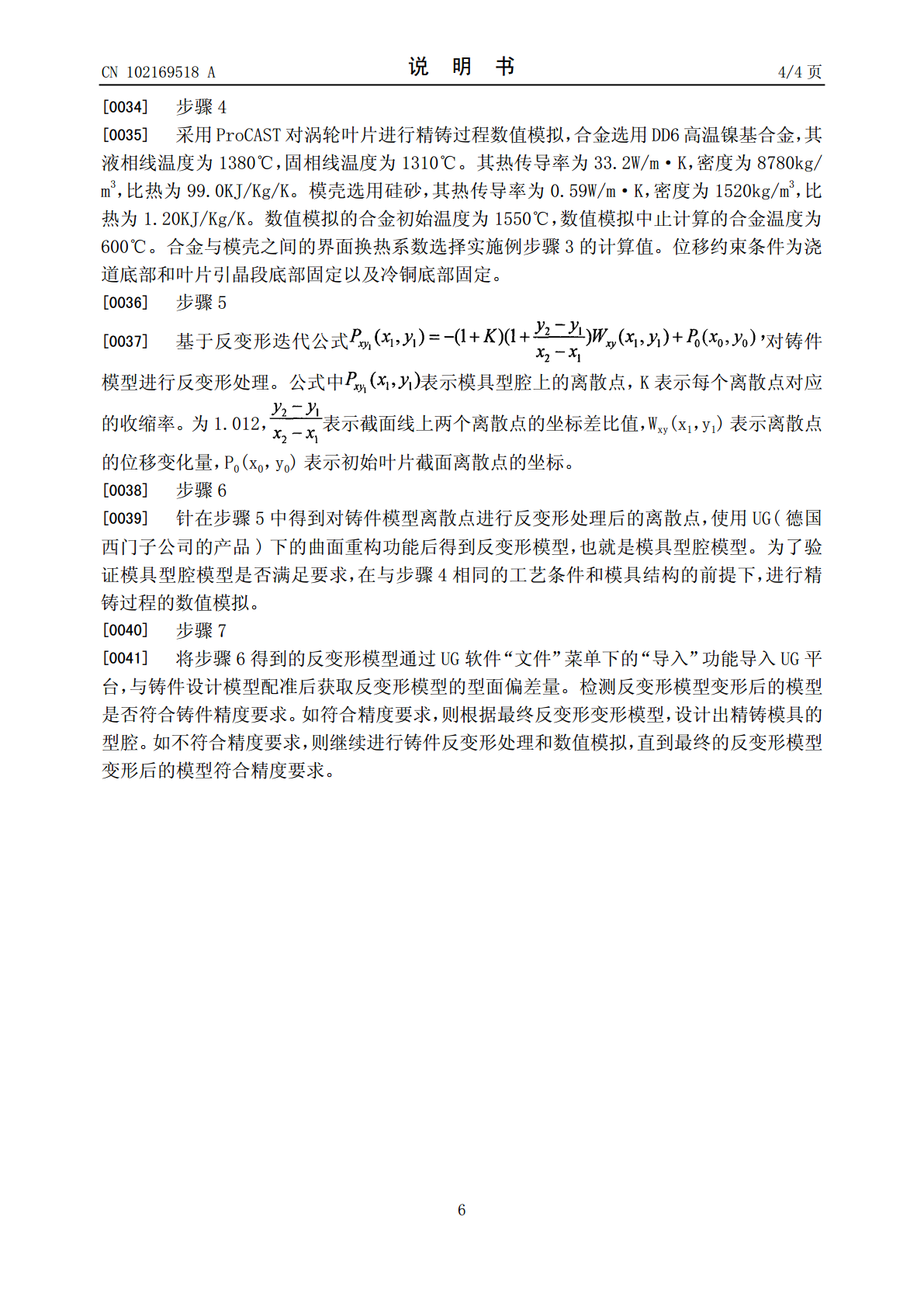

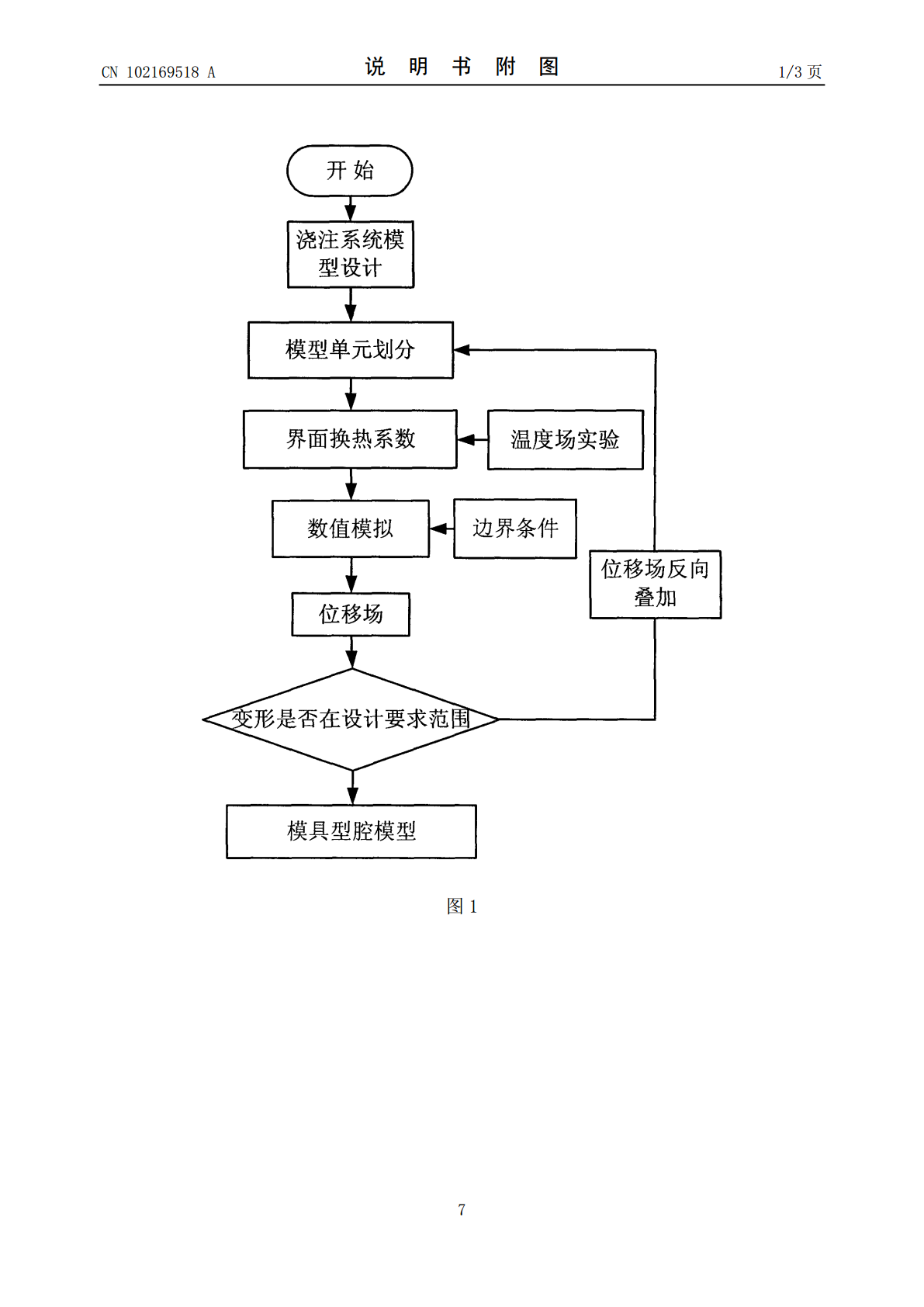

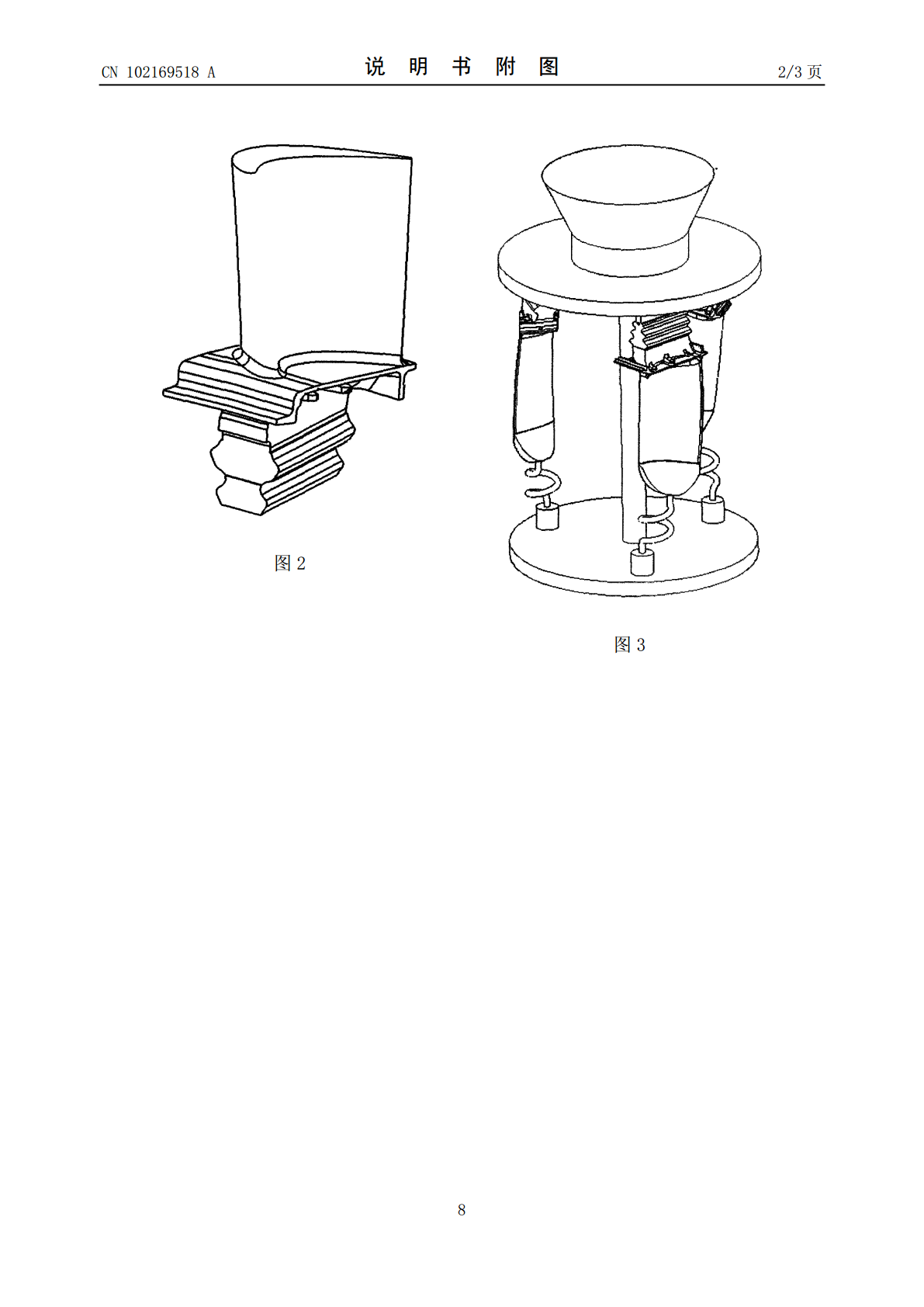

本发明公开了一种精铸涡轮叶片模具型腔精确定型方法,按照涡轮叶片的浇注工艺设计涡轮叶片的浇注系统模型并进行浇注实验;采用热电偶测量在浇注及凝固过程中叶片前后缘、叶背及叶盆处的实际温度,确定界面换热系数,进行浇注过程的数值模拟,获取浇注过程中的涡轮叶片铸件变形情况,对铸件模型反变形处理后进行精铸过程的数值模拟;最终判断型面偏差量是否符合铸件尺寸公差的精度要求。本发明大幅提高了涡轮叶片的成品率;减少了试模的周期与次数。

一种涡轮叶片模具型腔的参数化定型方法.pdf

本发明公开了一种涡轮叶片模具型腔的参数化定型方法,测量已有的涡轮叶片获取测量模型,将CAD模型与对应的测量模型进行配准定位和精确配准,得到测量模型与CAD模型在同一高度二维截面的几何特征参数并求解其变形矢量,对变形矢量做逆向调整后以三次多项式曲线表示叶型的中弧线模型,然后进行模具型腔的复原,重复对至少4个任意高度建立模具型腔的叶型截面,最终重构为模具型腔的实体。本发明大幅提高了涡轮叶片的成品率;减少了试模的周期与次数,具有设计周期短、精度高、效率高的特点。

基于空心涡轮叶片典型结构的精铸模具型腔优化设计方法研究的开题报告.docx

基于空心涡轮叶片典型结构的精铸模具型腔优化设计方法研究的开题报告一、研究背景精铸技术在目前的模具行业中应用广泛。由于其可以生产复杂的结构,但具备高精度和高表面质量,所以精铸技术也越趋完善。涡轮叶片是工业中常见的复杂结构,而其制造需要高精度模具。空心涡轮叶片也是现代工业喜欢采用的轻量化设计方案之一。目前,由于模具类型、设计参数、工艺过程等因素的影响,空心涡轮叶片的铸造存在一些问题,如局部收缩、气孔、热裂纹等。所以,如何提高精铸模具工艺,解决这些问题是当前模具研究的一个重要研究方向。二、研究内容本研究旨在提出

压气机叶片辊轧模具型腔前滑补偿方法.docx

压气机叶片辊轧模具型腔前滑补偿方法压气机叶片辊轧模具型腔前滑补偿方法摘要:压气机叶片辊轧模具型腔前滑补偿是现代压痕技术中的一种重要方法。本文通过对压气机叶片辊轧模具型腔前滑补偿方法的研究与探讨,总结了几种常见的补偿方法,并对其优缺点进行了分析。研究结果表明,采用合适的辊轧模具与合适的补偿方法,能够有效改善压气机叶片的成型质量,提高工艺效率,降低生产成本,具有很大的应用潜力。关键词:压气机叶片,辊轧模具,型腔前滑补偿,成型质量,工艺效率一、引言压气机叶片是压气机中起关键作用的零部件,其加工质量直接影响到压气

压气机叶片辊轧模具型腔回弹补偿方法研究.docx

压气机叶片辊轧模具型腔回弹补偿方法研究一、引言随着工业技术的不断发展和需求的提高,压气机在工业生产中扮演着越来越重要的角色。而在生产过程中,压气机叶片是关键的部件之一,其质量的好坏直接影响到压气机的工作效率和安全性能。为提高叶片的质量以及生产效率,本文研究了压气机叶片辊轧模具型腔回弹补偿方法。二、压气机叶片的加工过程压气机叶片的制造是一个繁琐且复杂的过程,在其生产过程中需要多次的加工和处理。其中,辊轧工艺是其中一个重要的加工过程,其主要是利用辊轧机将金属材料轧制成所需的形状和尺寸。但是,在辊轧工艺中,材料