排气管出口面积可变式涡轮增压系统.pdf

邻家****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

排气管出口面积可变式涡轮增压系统.pdf

一种内燃机技术领域的排气管出口面积可变式涡轮增压系统,包括:气缸、排气管、涡轮、容积腔、移动板和弹性部件,容积腔为等截面管,容积腔安装在排气管的前部,移动板安装在容积腔的内部,第一移动板通过弹性部件与第二移动板相连接。当发动机处于低速工况时,移动板向着远离容积腔后壁的方向移动,排气管出口面积相对较小,涡轮前可用能较多,发动机进气压力较高,发动机整机性能较优;当发动机处于高速工况时,移动板向着靠近容积腔后壁的方向移动,排气管出口面积相对较大,泵气损失较小,发动机整机性能较优。本发明设计合理,结构简单,适用于

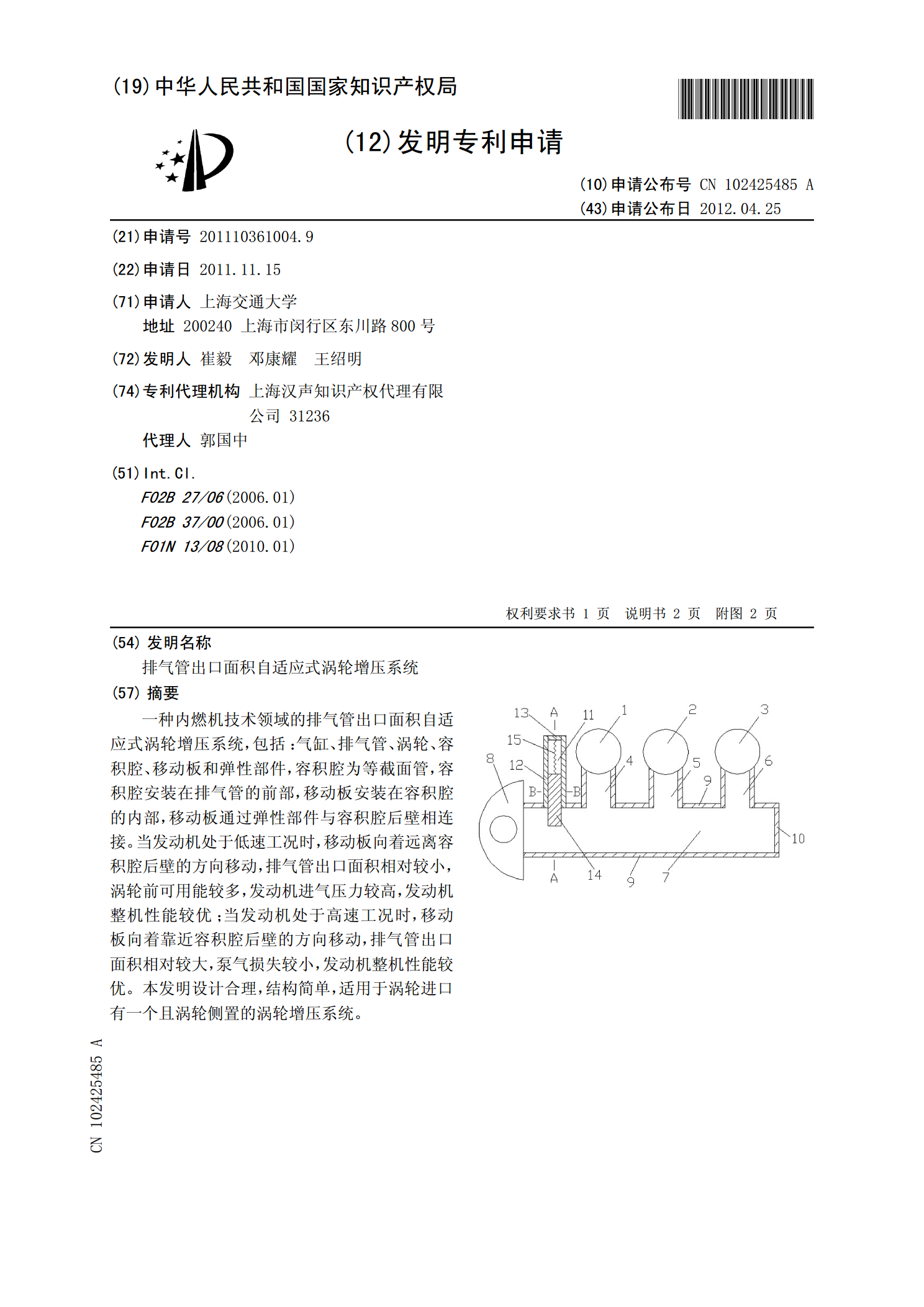

排气管出口面积自适应式涡轮增压系统.pdf

一种内燃机技术领域的排气管出口面积自适应式涡轮增压系统,包括:气缸、排气管、涡轮、容积腔、移动板和弹性部件,容积腔为等截面管,容积腔安装在排气管的前部,移动板安装在容积腔的内部,移动板通过弹性部件与容积腔后壁相连接。当发动机处于低速工况时,移动板向着远离容积腔后壁的方向移动,排气管出口面积相对较小,涡轮前可用能较多,发动机进气压力较高,发动机整机性能较优;当发动机处于高速工况时,移动板向着靠近容积腔后壁的方向移动,排气管出口面积相对较大,泵气损失较小,发动机整机性能较优。本发明设计合理,结构简单,适用于涡

排气管出口面积自调节式涡轮增压系统.pdf

一种内燃机技术领域的排气管出口面积自调节式涡轮增压系统,包括:气缸、排气管、涡轮、容积腔、移动板和弹性部件,容积腔为等截面管,容积腔安装在排气管的前部,移动板安装在容积腔的内部,移动板通过弹性部件与排气管侧壁相连接。当发动机处于低速工况时,移动板向着远离容积腔后壁的方向移动,排气管出口面积相对较小,涡轮前可用能较多,发动机进气压力较高,发动机整机性能较优;当发动机处于高速工况时,移动板向着靠近容积腔后壁的方向移动,排气管出口面积相对较大,泵气损失较小,发动机整机性能较优。本发明设计合理,结构简单,适用于涡

排气管容积可变式涡轮增压系统.pdf

一种内燃机技术领域的排气管容积可变式涡轮增压系统,包括:气缸、排气管、涡轮、容积腔、挡板、移动板和弹性部件,容积腔的开口端与排气管下壁面相连接,挡板、移动板和弹性部件均安装在容积腔内,弹性部件安装在移动板和容积腔下壁之间。当发动机处于低速工况时,移动板向着靠近挡板的方向移动,排气管容积相对较小,脉冲能量可以充分利用,发动机进气压力较高,发动机整机性能较优;当发动机处于高速工况时,移动板向着远离挡板的方向移动,排气管容积相对较大,泵气损失较小,发动机整机性能较优。本发明设计合理,结构简单,适用于涡轮进口有一

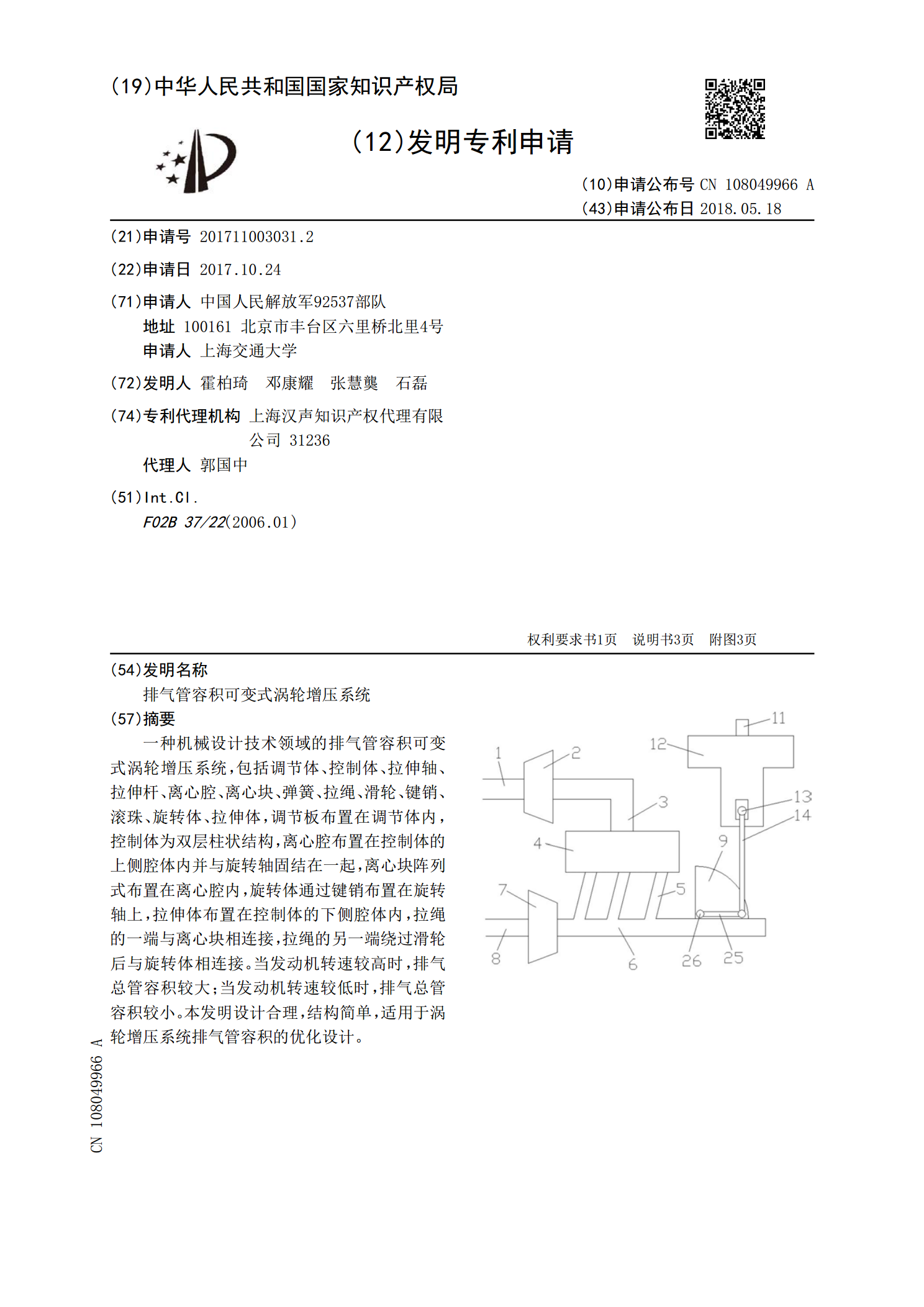

排气管容积可变式涡轮增压系统.pdf

一种机械设计技术领域的排气管容积可变式涡轮增压系统,包括调节体、控制体、拉伸轴、拉伸杆、离心腔、离心块、弹簧、拉绳、滑轮、键销、滚珠、旋转体、拉伸体,调节板布置在调节体内,控制体为双层柱状结构,离心腔布置在控制体的上侧腔体内并与旋转轴固结在一起,离心块阵列式布置在离心腔内,旋转体通过键销布置在旋转轴上,拉伸体布置在控制体的下侧腔体内,拉绳的一端与离心块相连接,拉绳的另一端绕过滑轮后与旋转体相连接。当发动机转速较高时,排气总管容积较大;当发动机转速较低时,排气总管容积较小。本发明设计合理,结构简单,适用于涡