弯曲部件及其制造方法.pdf

志信****pp

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

弯曲部件及其制造方法.pdf

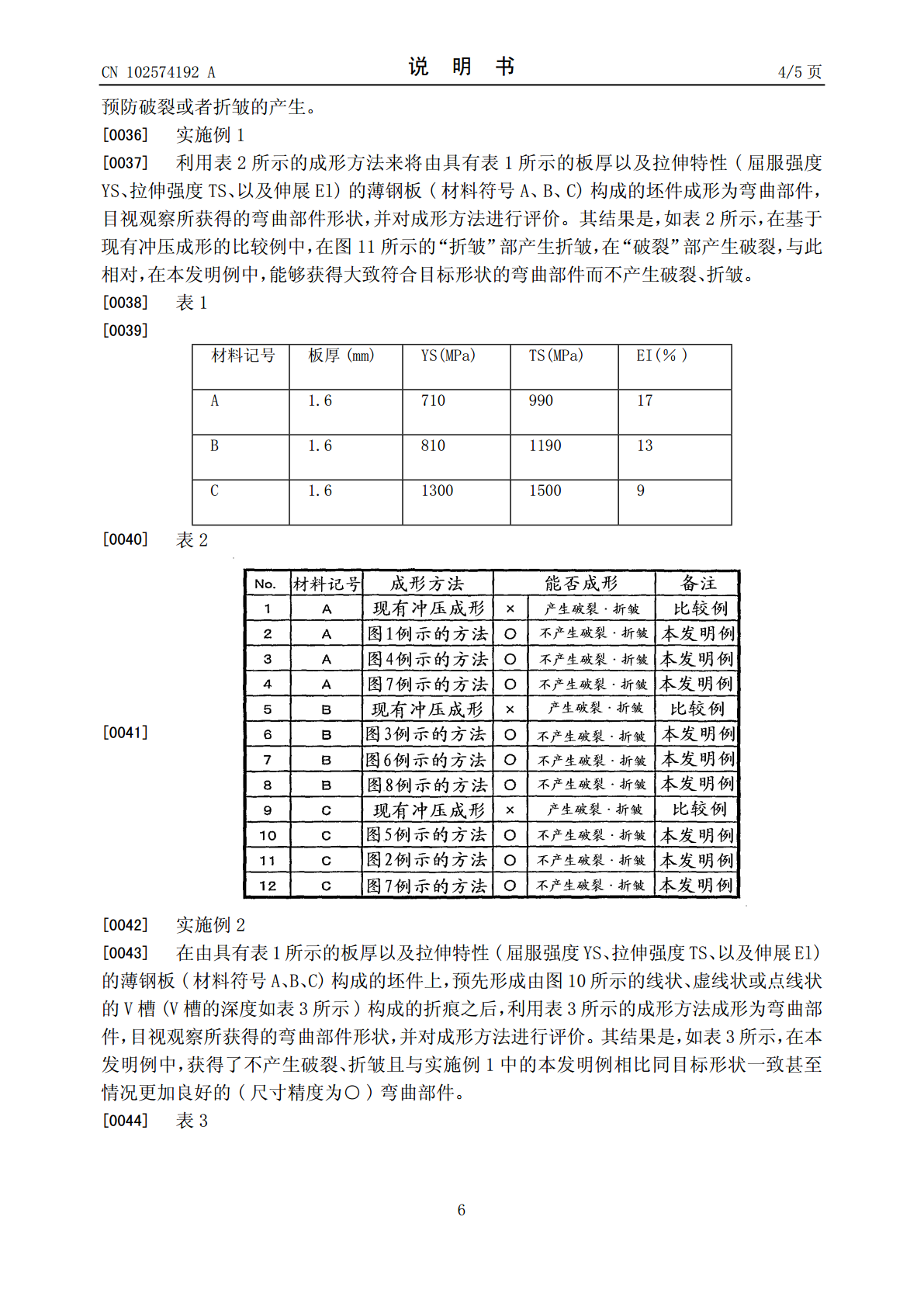

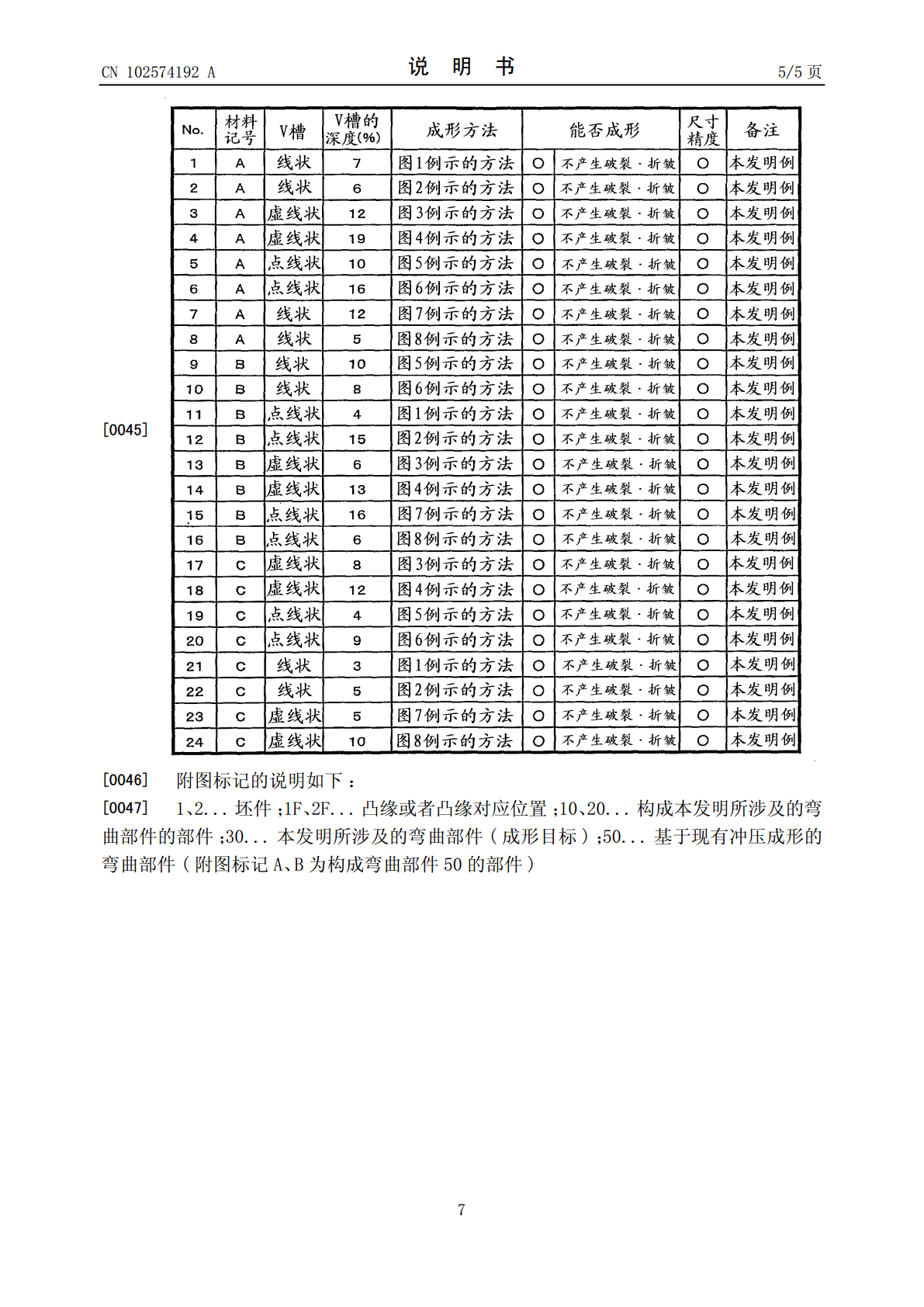

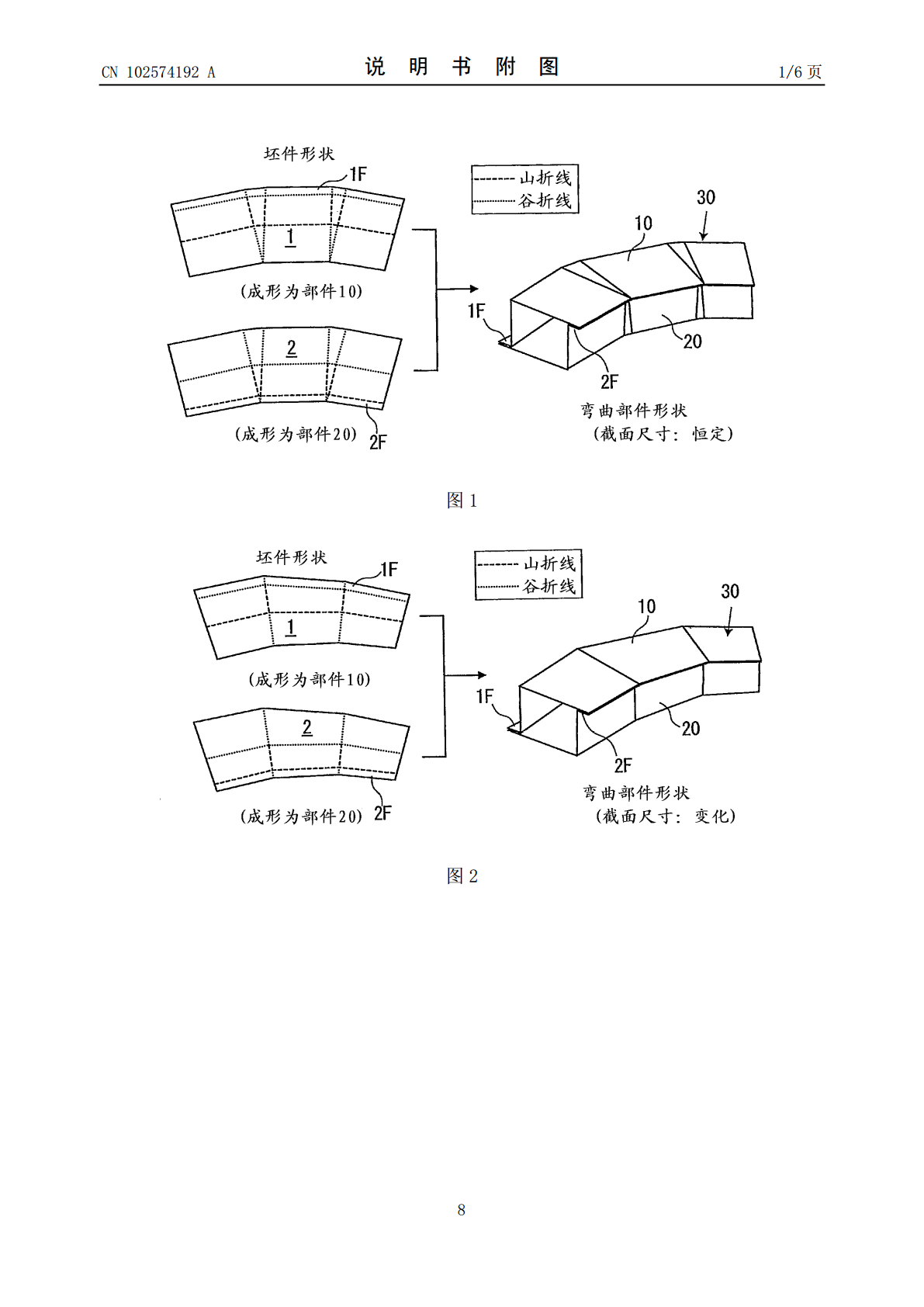

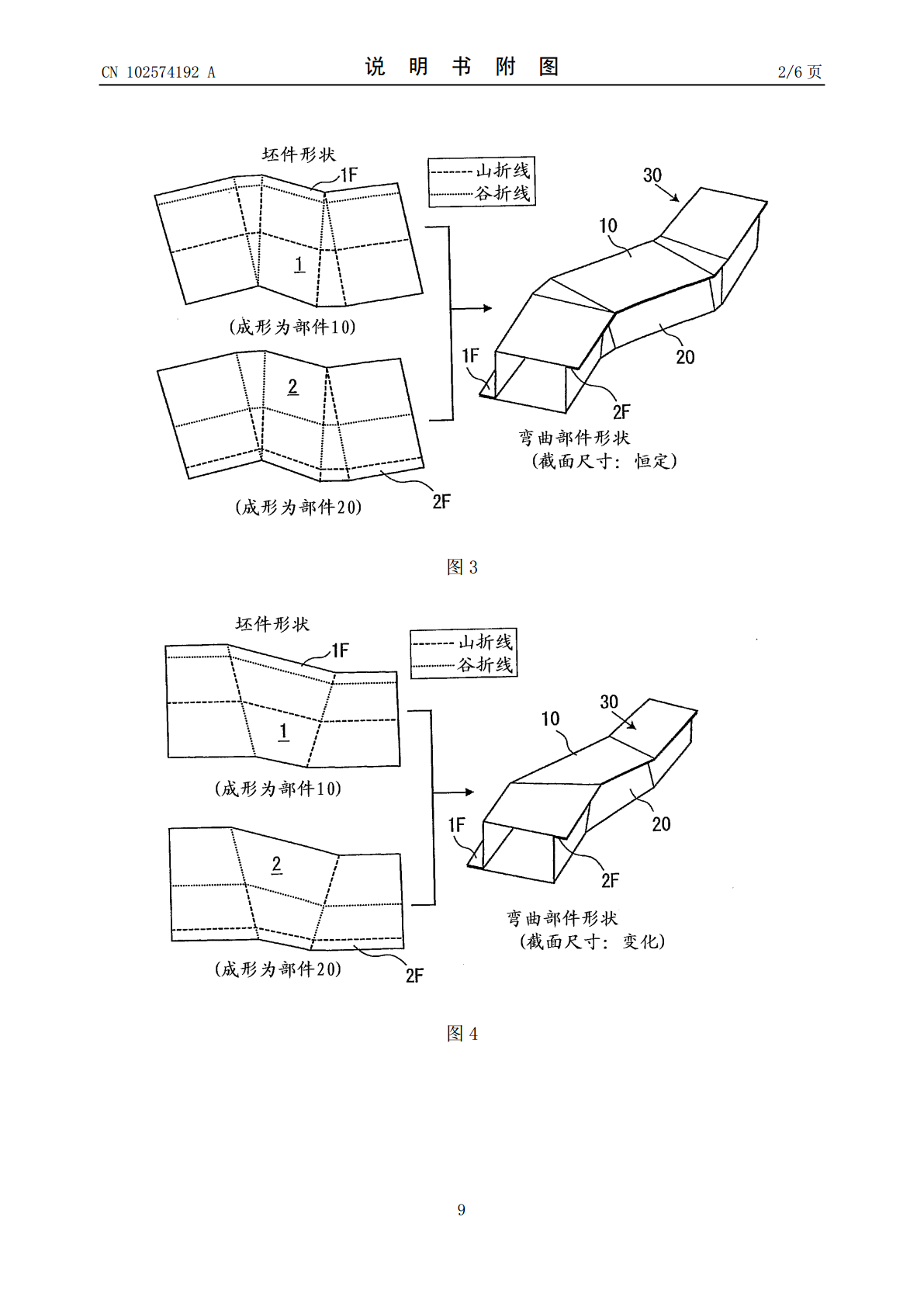

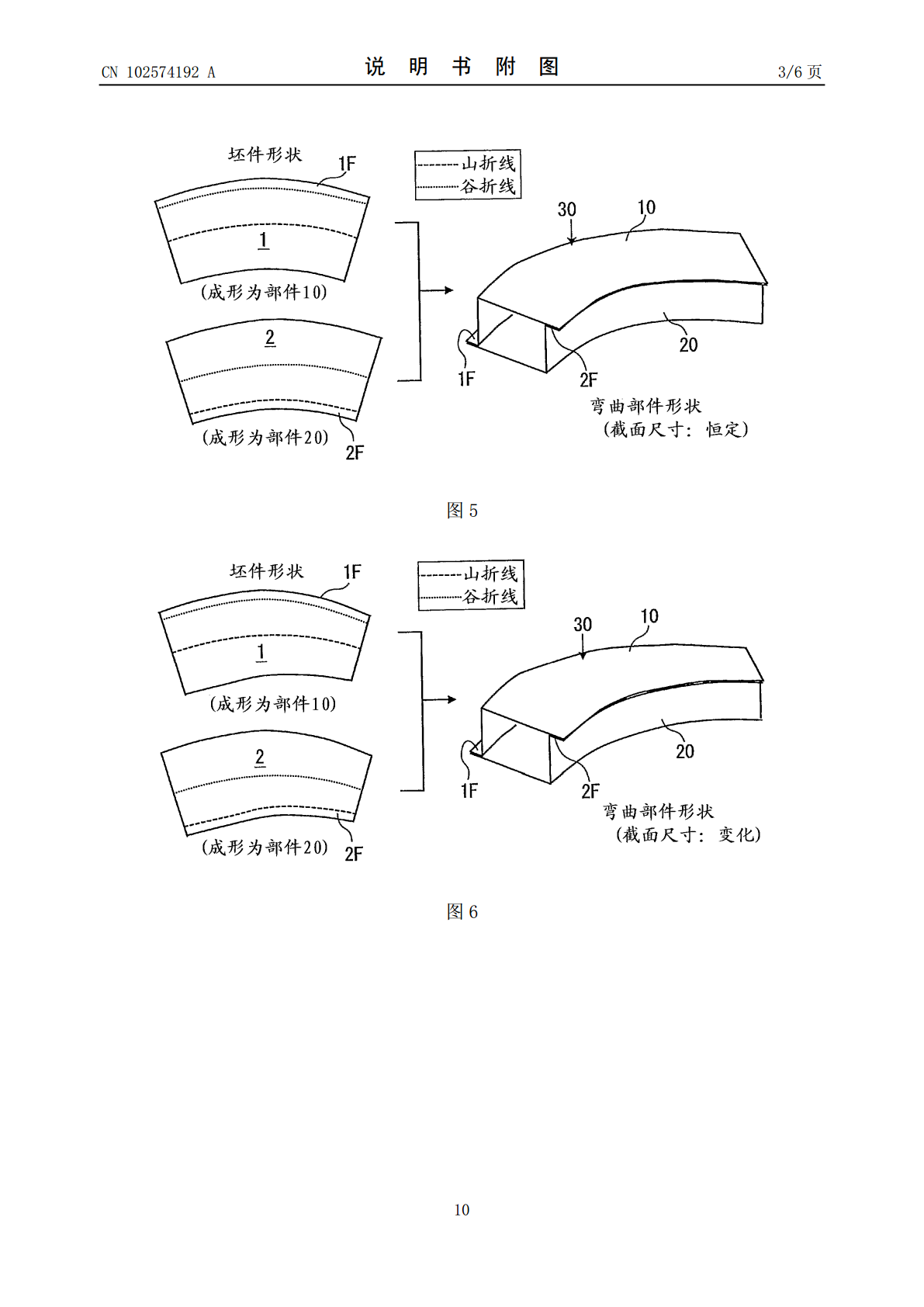

本发明提供一种弯曲部件成形方法,其特征在于,所述弯曲部件成形方法具有如下工序:弯曲工序,在该弯曲工序中,将已被形成为与弯曲部件(30)的长度方向的弯曲相对应的弯曲轮廓形状的坯件(1、2)弯折成与所述弯曲部件的截面形状的分割部分相对应的截面形状;以及接合工序,在该接合工序中,将由所述弯曲工序获得的两个(或者三个以上)部件(10、20)进行接合。在现有的成形方法中,在将高强度钢板的单板作为原材料的情况下,无法利用一体冲压成形实现向所希望的弯曲部件的成形,或者在将低强度钢板的单板作为原材料的情况下,虽然能够实现

线圈部件及其制造方法.pdf

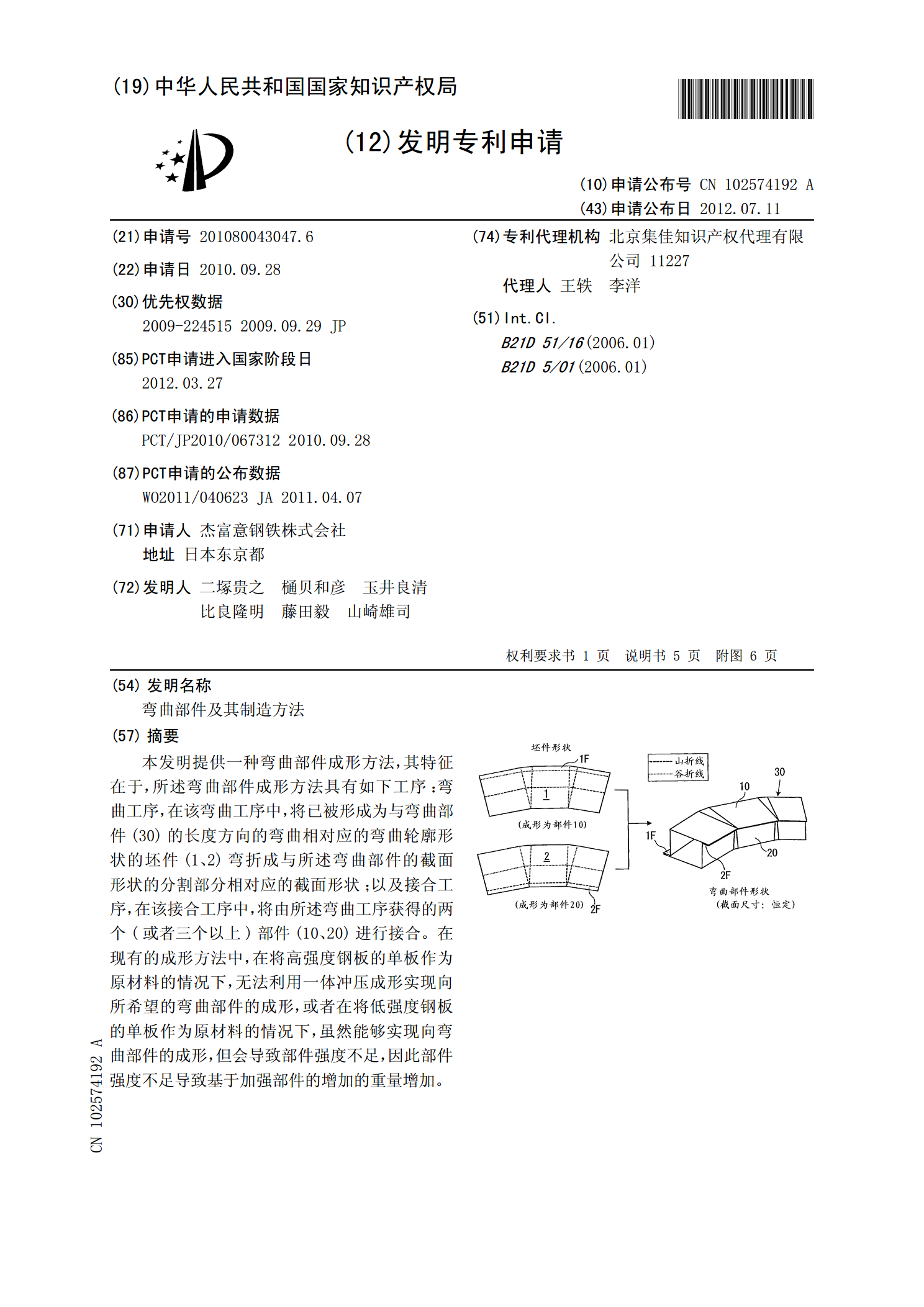

本发明的技术问题在于,在具有线圈部被埋入磁性素体的结构的线圈部件中,防止产生于磁性素体的空隙。本发明的线圈部件(1)具备:线圈部(2)、从线圈轴方向覆盖线圈部(2)的磁性体层(M1)、以及位于线圈部(2)的内径区域的磁性体层(M2)。磁性体层(M1)和磁性体层(M2)经由设置于线圈部(2)中所含的层间绝缘膜(90)的开口部(90A)接触。开口部(90A)具有随着远离磁性体层(M1)和磁性体层(M2)的界面而直径扩大的形状。由此,不易在被埋入开口部(90A)的磁性体层(M1)产生空隙。

轴承部件及其制造方法.pdf

一种轴承部件,由铬?钼?钒合金工具钢构成,其制造工艺包括:(i)执行600~650℃温度范围内的第一次预热处理;(ii)执行850~900℃温度范围内的第二次预热处理;(iii)在真空1000~1180℃条件下进行奥氏体化20~40分钟;(iv)在至少4~5bar的超压下进行气体淬火;(v)回火:在520~560℃条件下进行两次回火,每次1.5~2.5小时,或者,在520~560℃条件下进行三次回火,每次0.5~1.5小时。钢合金包含以下成分(以质量百分比计):1.32~1.45C、0.32~0.50Si

轮胎部件及其制造方法.pdf

本发明提供了一种制造轮胎部件的方法,所述方法以良好的平衡改善了轮胎部件的各种性能如耐磨损性、撕裂强度、耐疲劳性等。所述方法包括步骤(A)使至少一种橡胶组分、填料和含氨基的硫代硫酸化合物混合,和步骤(B)使通过步骤(A)获得的混合物、硫组分和硫化促进剂混合,其中在步骤(A)中含氨基的硫代硫酸化合物以0.2质量份或更多的用量加入至100质量份的橡胶组分中,并且在步骤(A)中混合期间混合物的温度在范围为145至170℃保持20秒或更长。

轮胎部件及其制造方法.pdf

本发明提供一种轮胎部件,所述轮胎部件含有二烯类橡胶、填充材料、橡胶粉以及下述式(I)中记载的化合物,[化学式1]